采用均热铜环实现由三芯电缆表面温度准确计算导体温度的方法分析

苏瑞波,王鹏,罗海凹,吕梦璇,刘刚

(1.广州供电局有限公司白云供电局,广东 广州 510000;2.华南理工大学 电力学院,广东 广州510640)

采用均热铜环实现由三芯电缆表面温度准确计算导体温度的方法分析

苏瑞波1,王鹏2,罗海凹2,吕梦璇2,刘刚2

(1.广州供电局有限公司白云供电局,广东 广州 510000;2.华南理工大学 电力学院,广东 广州510640)

运行电缆的表面温度是计算三芯电缆导体温度的重要参数。通过推导稳态下三芯电缆表面温度与导体温度的关系,分析表面温度对导体温度的灵敏度,并在不同电流下采用不同厚度的铜环进行测温实验,对比分析铜环测温的有效性。试验结果表明,铜环的厚度对测温精度影响不大,使用铜环测温方法,能减少三芯电缆表面温度的测温误差,使三芯电缆导体温度的计算更为准确,且在大电流运行状态下效果更显著。

铜环;三芯电缆;表面温度;导体温度

电缆导体温度是电缆安全运行的重要参数。电缆导体温度过高对电缆内部绝缘层有较大影响,电缆绝缘层的最高耐受温度一般为90 ℃[1],绝缘层过热会导致绝缘性能下降,并加速绝缘老化[2];电缆导体温度过低,电缆运行电流较小,不能充分利用电缆所能承受的负载能力,造成经济性损失。因此,能够准确推算实时电缆导体温度对于电缆的安全稳定运行以及经济效益至关重要。目前推算电缆导体温度的方法通常为数值法和解析法[3-4]。数值法一般是采用有限元粗略计算电缆导体温度,计算过程复杂;解析法通常为热路法,也是较常用的方法。IEC 60287计算电缆导体温度的方法为热路解析法,其原理是通过电缆表面温度推算导体温度。所以,如何准确测量三芯电缆的表面温度,成为准确推算实时导体温度的前提[5-8]。

三芯电缆截面温度场分布与单芯电缆最大的区别是其热源并不是各向均匀分布,而常规的单点测温方法忽略了三芯电缆表面温度的各向分布不均性,这是造成导体温度计算误差的主要原因之一[9-11]。

本文基于三芯电缆运行时同一截面温度场各向分布不均的特性,分析三芯电缆表面温度对导体温度计算值的灵敏度,根据铜环均温且热阻可忽略的特点,提出了在电缆表面同一截面上横向敷设铜环实现电缆表面均热,再测量铜环某点的温度作为电缆表面温度测量值的方法。本文设计了不同厚度的铜环进行测温实验,对比三芯电缆导体温度的计算值和实验值,验证了该方法能有效地提高三芯电缆表面温度测量及导体温度计算的精度。

1 稳态下三芯电缆表面温度对导体温度计算的影响

对于稳态运行的三芯电缆,其横截面径向方向上传热的过程,可以用热路模型进行等效[12-15],图1为三芯电缆稳态下的等效热路模型,从左往右为以电缆几何中心为圆心的径向分层结构。

Qc—单个线芯电缆导体及内屏蔽层产生的损耗;Qd—单个线芯绝缘及绝缘屏蔽层的介质损耗;λ1—单个线芯金属套及屏蔽的损耗因数;λ2—单个线芯铠装层的损耗因数;θ1—电缆导体温度;θ2—绝缘外表面及金属屏蔽层温度;θ3—铠装层温度; θ0—电缆外护套表面温度;θamb—环境温度;T1—单个线芯绝缘层热阻;T2—填充层及内护套热阻;T3—外护套热阻;T4—电缆外部热源至电缆表面介质热阻。图1 三芯电缆稳态热路模型

根据电路理论的欧姆定律,对三芯电缆每层的热阻列方程得:

上述各式相加可解得:

(1)

式中T1、T2、T3、Qc、Qd、λ1、λ2等参数均只取决于电缆的结构参数,与电缆表面温度无关。

考察三芯电缆表面测量温度的偏差对计算导体温度的影响,可由稳态导体温度对表面温度的归一化灵敏度表示[16]。函数T对参数X的归一化灵敏度

(2)

由式(1)、(2)可知三芯电缆稳态导体温度θ1对表面温度θ0的归一化灵敏度

(3)

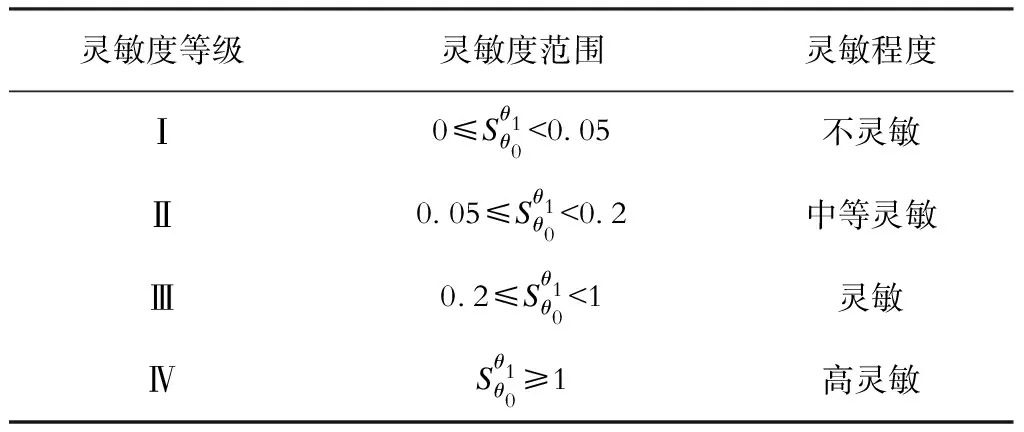

灵敏度分级见表1。

表1 灵敏度分级

灵敏度等级灵敏度范围灵敏程度Ⅰ0≤Sθ1θ0<005不灵敏Ⅱ005≤Sθ1θ0<02中等灵敏Ⅲ02≤Sθ1θ0<1灵敏ⅣSθ1θ0≥1高灵敏

2 有限元仿真验证均热铜环对三芯电缆横截面温度场的影响

三芯电缆内部温度场分布研究属于有限元中二维稳态导热问题。以型号YJV22-3×240 mm2的三芯电缆为研究对象,根据其结构参数及热物性参数分别建立了空气中三芯电缆在没有均热铜环和有均热铜环(取1 mm厚、1 cm宽)条件下的二维稳态温度场仿真模型[17]。电缆空气敷设且导体温度达到90 ℃时,不加均热铜环的三芯电缆横截面温度场分布如图2所示,加均热铜环的三芯电缆横截面温度场分布如图3所示。

图2 无均热铜环时三芯电缆横截面温度分布

图3 有均热铜环时三芯电缆横截面温度分布

由图2可知,无均热铜环时,电缆表面温度分布不均匀,远离地面处表面温度较高(最高温度68.0 ℃),靠近地面处表面温度较低(最低温度52.9 ℃),电缆上下表面温差15.1 ℃。由图3可知,有均热铜环时,远离地面处电缆表面与靠近地面处电缆表面的温差很小,等温效果明显,最高温度58.3 ℃,最低温度56.7 ℃,温差只有1.6 ℃。从上述仿真结果可知,在电缆表面加铜环的均热效果明显,有利于准确测量表面温度。

3 均热铜环测温实验平台以及测温点布置

由于电缆敷设方式多样,敷设环境恶劣,且分布距离长,其表面温度的均匀程度不仅受到三芯电缆本体热源分布特性影响,而且也受不同敷设条件的影响。在空气敷设时,太阳辐射引起电缆表面向阳面和背阳面的温差;在直埋或排管敷设时,电缆各个方向环境热阻不同而引起的电缆表面温度不均等。为了减少实验中出现外热源以及外部环境热阻各向不均等因素对三芯电缆表面温度分布热性的影响,本实验选用单根三芯电缆室外空气敷设的方式,实验时间均为夜间,使电缆温度不受白天太阳辐射的影响,实现无外热源条件下的测温[17]。

实验平台主要包括:110 kV交联聚乙烯(cross-linked polyethylene,XLPE)皱纹铝护套电力电缆、380 V电源、调压器、可编程逻辑控制器(programmable logic controller,PLC)、控制操作台、升流器、补偿电容箱和电流互感器。实验原理如图4所示。

图4 均热铜环测温实验平台

实验采用单相电流,为了使电缆每根导体通流相同,将电缆三根导体串联连接。同时,为了避免轴向传热带来的影响,测温点至两侧铜排接线端距离要达到6 m以上,所以选取测温点在近似电缆中心处。

测温点是由铜环和6个热电偶组成的测温装置,铜环紧贴着三芯电缆的表面敷设一圈,6个热电偶等角度敷设铜环一周,如图5所示。

图5 三芯电缆测温点剖面

4 不同电流下铜环厚度对测温精度的影响

4.1 表面温度的温升过程记录

为了研究三芯电缆通流的大小以及所采用铜环厚度对测温精度的影响,本文设计了6组实验,电缆分别瞬间通入200 A和400 A阶跃电流下,取铜环厚度d分别为0 mm、0.5 mm、2 mm(宽度均为1 cm)进行测温,图6、图7分别是电流I=200 A和I=400 A下测得的表面温度温升图,每个温升图包含6个测温点。

(a)d=0 mm

(b)d=0.5 mm

(c)d=2 mm图6 I=200 A,不同铜环厚度下测得的电缆表面温度

(a)d=0 mm

(b)d=0.5 mm

(c)d=2 mm图7 电流I=400 A,不同铜环厚度下测得的电缆表面温度

从上述6组实验数据图可见,无论电流是200 A还是400 A,无铜环时所测得的6个测温点的温度均比有铜环时分散,存在较大误差,下面具体就每组实验每个测温点的测温误差进行分析。

4.2 实验结果的误差分析

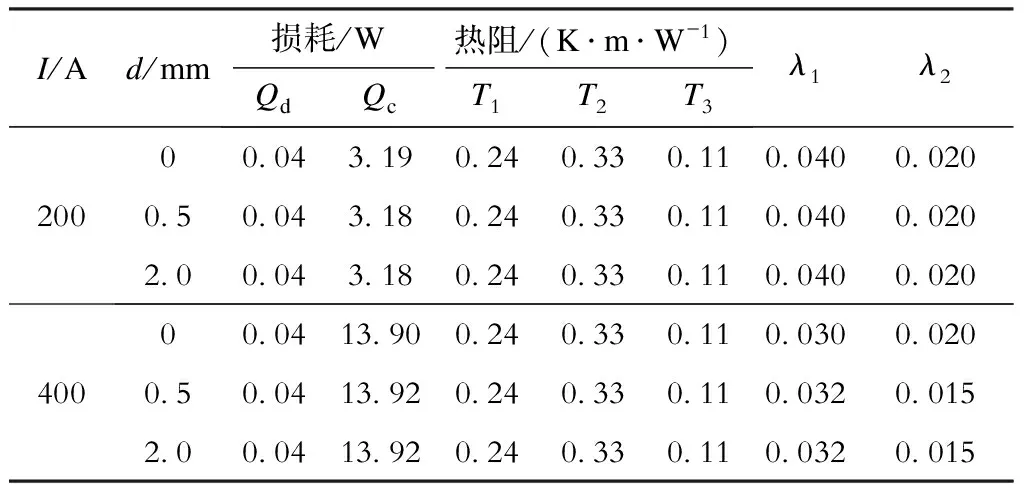

从4.1节的6组温升数据中,分别取三芯电缆升温到达稳态时所测得的表面温度值和导体温度值,并根据式(1)求出由每个测温点所推算出的导体温度计算值,据文献[18]可计算出式(1)中的各个参数,计算结果见表2。

表2 计算导体温度的参数

I/Ad/mm损耗/WQdQc热阻/(K·m·W-1)T1T2T3λ1λ22000052000400400431931831802402402403303303301101101100400040004000200020002040000520004004004139013921392024024024033033033011011011003000320032002000150015

导体温度的实验值与计算值分别见表3至表8,图8、图9是所有由电缆表面测温推算出的导体温度计算值与实验值的绝对误差比较。

表3 I=200 A,d=0 mm时稳态温度的测量值与计算值

测温点表面温度/℃导体温度/℃测量值计算值绝对误差/℃123456370372366373361358406411205341320734072013414208340220373992067

表4 I=200 A,d=0.5 mm时稳态温度的测量值与计算值

表5 I=200 A,d= 2 mm时稳态温度的测量值与计算值

测温点表面温度/℃导体温度/℃测量值计算值绝对误差/℃123456368368366366368368403409206240920624072042407206240920624092052

表6 I=400 A,d=0 mm时稳态温度的测量值与计算值

测温点表面温度/℃导体温度/℃测量值计算值绝对误差/℃123456532528520538512512674754980975097697429689760986973496097349609

表7 I=400 A,d=0.5 mm时稳态温度的测量值与计算值

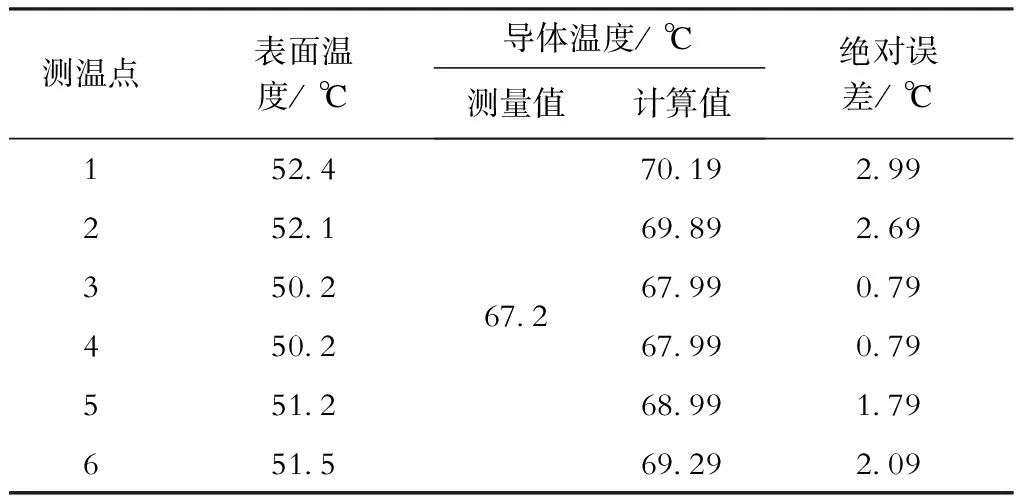

测温点表面温度/℃导体温度/℃测量值计算值绝对误差/℃123456524521502502512515672701929969892696799079679907968991796929209

由图8和图9可知,电流200 A时,电缆导体作为热源,温度较低,电缆导体与表面间的温度梯度较小,靠近电缆表面的铠装层的均热作用使得三芯电缆表面近似等温,在无铜环的条件下也能较准确测出三芯电缆的表面温度,额外加铜环对测温结果影响不大,绝对误差约1 ℃。电流400 A时,电缆导体作为热源,温度较高,电缆导体与表面间的温度梯度较大,铠装层的均热作用不明显,三芯电缆表面无法成为等温面,因此在无铜环的条件下测温误差较大,计算导体温度的绝对误差达到6~9 ℃,铜环的均热作用能有效地减小测温误差,使计算导体温度的绝对误差在3 ℃以内。

表8 I=400 A,d=2 mm时稳态温度的测量值与计算值

图8 I=200 A时3组测温实验误差对比

图9 I=400 A时3组测温实验误差对比

实验结果同时说明,采用铜环测温,能使三芯电缆表面温度趋于一等温面,更符合IEC 60287中从电缆表面温度推算导体温度的大前提——三芯电缆表面为一等温面。电流越大,三芯电缆横截面的温度场各向分布越不一致,因此在大电流下,采用铜环测温的测量值用于计算导体温度误差较小。

铜环厚度则对测温结果影响不大。无论是200 A或400 A的电流下,虽然铜环厚度为2 mm时测量值的平整度略好,但与0.5 mm时相比效果不明显,计算导体温度的误差相差不大。这是由于铜环的厚度基本不影响其均热特性的发挥,因此采用较薄的铜环即可实现准确测温,既可靠又经济。

5 结论

在不同电流大小及不同铜环厚度下,对采用铜环测量三芯电缆表面温度方法的有效性进行实验研究,经分析,得出以下几点结论:

a)电缆表面温度的测量值对导体温度的计算值灵敏,测温误差对计算导体温度影响甚大。

b)采用铜环测量三芯电缆表面温度的方法,在大电流(导体温度高)的情况下,能有效地减少三芯电缆导体温度的计算误差。

c)铜环测量三芯电缆表面温度的可靠性受铜环厚度的影响很小。

[1] SCHWETERT H G. Fast Multichannel Precision Thermometer[J]. Transactions on Instrumentation and Measurement,2007,56(5):2002-2009.

[2] 胡宁. 隧道火灾探测技术比较[J]. 交通科技,2009(1):86-88. HU Ning. Tunnel Fire Detection Technology[J]. Transportation Science & Technology,2009(1):86-88.

[3] CIGREWGB109 Working Group. Remaining Life of Existing Acunder Ground Lines[R]. Osaka,Japan:CIGRE,2007.

[4] 陈晓军,杨立中,邓志华. 电气线路红外热像检测和诊断[J]. 红外与毫米波学报,2000,19(6):463-466.

CHEN Xiaojun,YANG Lizhong,DENG Zhihua. Test and Diagnosis of Electric Circuitry by IR Thermal Imaging[J]. Journal of Infrared and Millimeter Waves,2000,19(6): 463-466.[5] IEC 60287-1-1:1994,Calculation of the Current Rating of Electric Cables,Part 1:Current Rating Eequations (100% Load Factor) and Calculation of Losses,Section 1:General[S]. [6] IEC 60287-1-2:1993,Calculation of the Current Rating of Electric Cables,Part 1:Current Rating Equations (100% Load Factor) and Calculation of Losses,Section 2:Sheath Eddy Current Loss Factor for Two Circuits in Flat Formation[S].

[7] IEC 60287-2-1:1994,Calculation of the Current Rating of Electric Cables,Part 2:Thermal Resistance,Section1: Calculation of Thermal Resistance[S].

[8] IEC 60287-3-1:1995,Calculation of the Current Rating of Electric Cables,Part 3: Sections on Operating Conditions,Section 1: Reference Operating Conditions and Selection of Cable Type[S].

[9] 王东涛,高丹. 基于组态王的动力电缆温度在线监测系统[J]. 中国电力,2006,39(4):79-82.

WANG Dongtao,GAO Dan.King View Based Online Power Cable Temperature Supervision System[J]. Electric Power,2006,39(4):79-82.

[10] 楼开宏,秦一涛,施才华,等. 基于光纤测温的电缆过热在线监测及预警系统[J]. 电力系统自动化,2005,29(19):97-99. LOU Kaihong,QIN Yitao,SHI Caihua,et al. Online Monitoring and Early Warning System of Cable Overheating Based on Optical Fiber Temperature Measurement[J]. Automation of Electric Power Systems,2005,29(19):97-99.

[11] 李秀琦,侯思祖,苏贵波. 分布式光纤测温系统在电力系统中的应用[J]. 电力科学与工程,2008,24(8):37-40.

LI Xiuqi,HOU Sizu,SU Guibo. Distributed Optical Fiber Temperture Sensors System Based on Raman Scattering Applied in Electric Power System[J]. Electric Power Science and Engineering,2008,24(8): 37-40.

[12] 郑雁翎. 10 kV XLPE电力电缆稳态温度场和额定载流量的计算[J]. 宝鸡文理学院学报(自然科学版),2009,29(2):59-62.

ZHENG Yanling. The Calculation of the Steady-state Temperature Field and Rated Ampacity of 10 kV XLPE Power Cables[J]. Journal of Baoji University of Arts and Sciences(Natural Science Edition),2009,29(2):59-62.

[13] 汤毅,王晓兵,陈燕萍,等. 10 kV三芯交联电缆载流量的试验研究[J]. 高电压技术,2009,35(11):2807-2812.

TANG Yi,WANG Xiaobing,CHEN Yanping,et al. Experimental Research on the Current Rating of 10 kV Three-core XLPE Cables[J]. High Voltage Engineering,2009,35(11):2807-2812.

[14] ZHENG Yanling,XU Zhiliang,ZHANG Guanjun,et al. Analysis and Calculation of Ampacity of 10 kV Cables in Pipes Under Transient Conditions[C]//2012 International Conference on Condition Monitoring and Diagnosis. Bali,Indonesia:IEEE,2012:667-670.

[15] ANDERS G J,NAPIERALSKI A,ZUBERT M,et al. Advanced Modeling Techniques for Dynamic Feeder Rating Systems[J]. IEEE Transactions on Industry Application,2003,39(3):619-626.

[16] LENHART L,ECKHARD K,FOHRER N,et al. Comparison of Two Different Approaches of Sensitivity Analysis[J]. Physics and Chemistry of the Earth,2002(27):645-654.

[17] 马国栋. 电线电缆载流量[M]. 北京:中国电力出版社,2003.

(编辑 彭艳)

A Method for Correctly Calculating Conductor Temperature Based on Three-core Cable Surface Temperature by Using Soaking Copper Ring

SU Ruibo1, WANG Peng2, LUO Hai’ao2, LÜ Mengxuan2, LIU Gang2

(1.Baiyun Power Supply Bureau of Guangzhou Power Supply Bureau Co., Ltd., Guangzhou, Guangdong 510000; 2. Institute of Electric Power, South China University of Technology, Guangzhou, Guangdong 510640, China )

Surface temperature of running cable is an important parameter for calculating three-core cable conductor temperature. By deducing relationship between surface temperature and conductor temperature of the three-core cable under steady state, this paper analyzes sensitivity of surface temperature to conductor temperature, and by means of temperature measurement experiment on copper rings with different thickness under different current, it compares and analyzes validity of temperature measurement for copper rings. Experimental results indicate that influence on precision of temperature measurement by thickness of the copper ring is not great and it is able to reduce error of temperature measurement for surface temperature of the three-core cable by using copper rings to measure temperature which means more correctness in calculating conductor temperature, especially under the state of big current operation.

copper ring; three-core cable; surface temperature; conductor temperature

2016-08-29

国家高技术研究发展计划(863计划)项目(2015AA 050201)

10.3969/j.issn.1007-290X.2016.12.018

TM247

A

1007-290X(2016)12-0098-06

苏瑞波(1970),男,广东广州人。工程师,从事电气设备状态监测与故障诊断工作。

王鹏(1990),男,河南洛阳人。在读硕士研究生,研究方向为从事电气设备状态监测与故障诊断。

罗海凹(1995),男,广东揭阳人。在读本科生,研究方向为从事电气设备状态监测与故障诊断。