一种复合材料异形零件数控铣削工艺

(内蒙古北方重工集团有限公司,内蒙古包头,014033)

一种复合材料异形零件数控铣削工艺

邱家敏 刘庆君 任 全 林安欣

(内蒙古北方重工集团有限公司,内蒙古包头,014033)

本文介绍了一种玻璃纤维/环氧树脂复合材料异形结构零件的切削加工工艺,通过合理选择加工方法、切削刀具、切削参数,优化数控加工程序,解决了异形截面环切刀痕问题,保证零件设计图样要求。

复合材料; 异形结构; 切削工艺

某产品复合材料管芯内层由特种铜合金、绝缘材料粘接成型,外壳采用玻璃纤维/环氧树脂缠绕成型,其截面形状为半圆形与矩形复合异型形状。零件缠绕成型后还需要进行外形加工,与钢质外壳配合。管芯长度大于6m,截面外形尺寸高度×宽度为:380mm×240mm,公差等级IT11,两个半圆半径2-R120,最外层由厚度25mm玻璃纤维增强环氧树脂缠绕层组成,缠绕角度45°,缠绕层抗拉强度≥350MPa。零件长度较大、外形尺寸较大,尺寸精度较高。材料为难切削材料。

1 零件工艺特点分析

零件由复合材料粘接而成,零件刚性较弱,装夹定位困难。复合材料由于纤维抗拉强度较高,粗糙的纤维断面与刀具摩擦严重,复合材料热导率较低,导致切削时切削温度高;刀具磨损严重,使用寿命低;增强纤维和基体树脂的热膨胀系数差别大,切削区温度高,容易产生残余应力;切削区高温容易导致复合材料软化、烧焦和变质。切削产生的粉尘会导致环境污染和健康损害。

2 零件加工工艺过程

2.1 加工方案

根据零件结构特点及加工精度要求,确定了采用数控铣削工艺加工。一种方案是采用车铣加工中心设备,采取一夹一顶方式,并采用环形架中间支撑(见图1)。零件平面采用盘铣刀加工,圆弧面采用4轴联动数控铣削;另一种方案在龙门镗铣床上,采用数控转台和顶尖安装零件。零件平面采用盘铣刀加工,圆弧面采用立铣刀分度数控铣削。

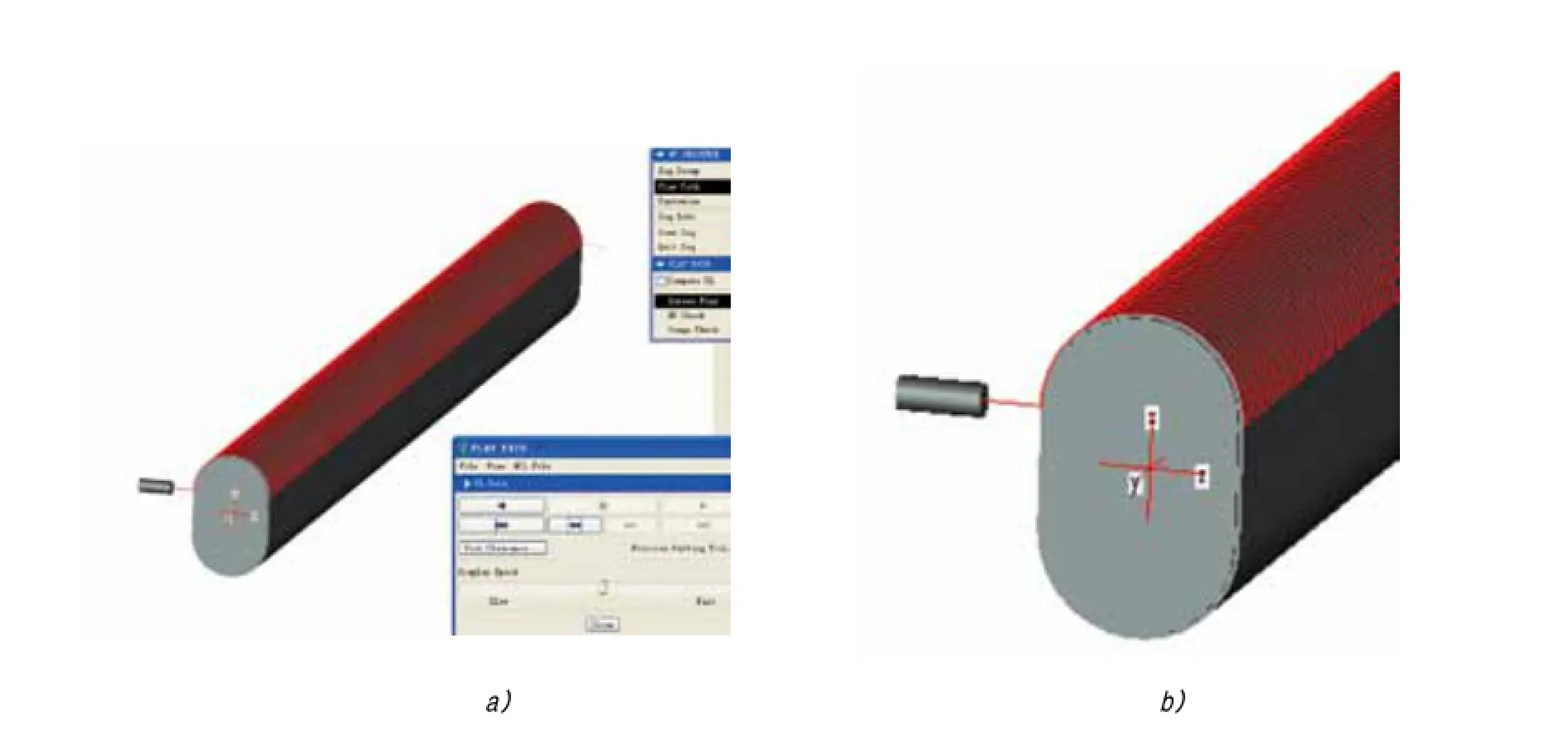

本文建立了零件三维实体模型,采用PRO/E软件设计了4轴联动数控铣削加工程序及后置处理,采用环向切削方式,并进行刀路仿真分析(见图1)。

2.2 切削刀具的选择

铣削零件两侧平面段时,采用直径φ200mm硬质合金涂层机夹铣刀(见图2)。铣削圆弧面时,采用直径φ40mm焊接式PCD立铣刀(见图3)。

图1 环切刀路仿真示意图a

图2 焊接式PCD立铣刀

图3 机夹硬质合金盘铣刀

表1 复合材料切削参数

2.3 切削参数的选用

根据有关资料推荐切削参数及切削试验结果,确定复合材料切削工艺参数见表1。

2.4 切削过程的分析

按照数控程序环向铣削管芯异形截面,由于铣刀直径为40mm,铣刀底齿与工件圆弧外形相切,形成中间凸起、两端凹下的连续环状切削表面形状(见图4)。

根据试切结果调整数控加工程序,将环向切削改为轴向直线切削,并按照刀具直径和工件圆弧半径计算切削精度,确定工件回转分度精度(见图5)。

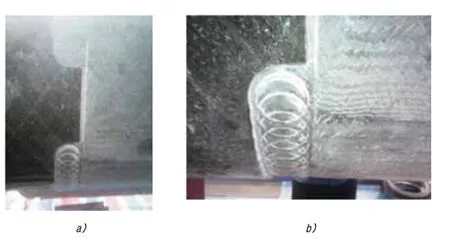

按照数控程序轴向铣削管芯异形截面,在两端切入处和切出位置,出现环状刀纹,并呈凸起状(见图6)。经过分析数控程序及切削过程,找到了问题原因。产生环状刀痕的原因是:当工件在0°~90°范围内回转时切削,在两端切入处和切出位置,铣刀运动方向为离开工件中心方向,不产生环状切痕。当工件在90°~180°范围内回转时切削,在两端切入处和切出位置,铣刀运动方向为接近工件中心方向,而且随着回转位置角度的增加,刀具径向位移增大,刀具切削时产生扎入工件表面的现象,因而产生环状切痕(见图7)。

图4 零件环切表面状态示意图

图5 纵切刀路仿真示意图

图6 纵切表面状态示意图

图7 纵切刀具运动轨迹及位置示意图

根据分析结果,重新设计调整了数控程序,分两次切削,每一个程序按照轴对称位置分别切削两个半圆,解决了出现环状刀痕的问题(见图6a)。

3 结束语

本文采用三维模型CAM数控程序设计和仿真分析技术,应用于复合材料异形结构数控铣削加工,提高了复合材料异形结构件加工表面质量,提高了生产效率,实现了工程化应用,具有较好的推广应用前景。

邱家敏(1970—),高级工程师,主要从事火炮制造工艺技术研究。