关于加工晶体锗类玻璃零件的创新技术

(西安应用光学研究所,陕西 西安,710065)

关于加工晶体锗类玻璃零件的创新技术

王聪会 苏 瑛 张恒超 张 博 金 鑫

(西安应用光学研究所,陕西 西安,710065)

本文以某项目的光学玻璃零件为研究对象,通过科学的理论验证和推理以及有限元分析最终完成了对玻璃零件的加工,最终结果证实了运用金属类切削机床加工玻璃零件的可行性,以此推广到机械加工中,可以解决部分超出现有光学加工设备加工范围、部分加工技术难点和加工能力瓶颈的有色金属和晶体锗类光学玻璃的零件金属切削问题,这一研究打破了光学玻璃只能在光学专业机床上加工传统观念,开创五轴加工中心加工玻璃零件的先例,为本单位甚至国家的智能制造提供了宝贵的资料。

锗类玻璃;金属切削;有限元分析;智能制造

某激光项目中有一种柱面镜零件,其作用是将圆形光斑拉成直线光斑,该柱面镜半径设计为R265.5±1mm,材料为锗晶体。面形精度要求非常高,采用普通设备细磨、抛光面形很难达到设计要求;若采用金刚石车床,则要求行程至少531mm,目前本单位的金刚石车床行程远远不够。面对该难题,光学工艺、机加工艺、试制部操作人员一起,针对该零件的特点,制定了一种应用数控加工中心设备的技术方案,以解决该零件曲率半径大、面形精度高的技术难题。

传统光学领域加工柱面镜时通常采用普通机床或金刚石车床,金刚石车床属于超精密加工范畴,设备成本高,而且所加工零件的尺寸范围决定于设备的加工行程。仅就特殊玻璃零件的粗加工工序而言,本创新技术可以对有色金属和晶体锗类材料基体进行各尺寸、各面形的粗加工,为后续的抛光工序创造基础。特别对于我所的光学零件试制加工任务,常规零件都有设备可以实现加工,但如果该零件具有曲面面型,甚至于非球面面型,尺寸偏大,材料为有色金属或晶体锗。对于这类零件的粗加工,该创新技术具有显著的先进性、效益型和独创性。查阅相关资料和知识库,目前在国内、国外均没有该创新技术方面的描述。

1 创新技术原理与方案

本文以某项目柱面镜为光学零件为载体,由光学工艺设计为牵引,机加工艺技术及现场操作技艺技能为支撑。在跨专业工艺制造过程中,充分调动机械加工工艺链中的现有优势资源。对晶体材料零件加工进行创新。对可能存在的工艺难题进行了梳理和探讨,并形成了诸多的工艺技术和特色的技能操作方法。

本文技术原理为:应用机械加工中通用机床的去料切削功能,跨专业地对有色金属、锗等晶体材料零件进行切削加工,如图1所示。

根据零件的特点采取的工艺路线:粗磨成型——三块零件火漆上盘——数控加工中心金切柱面——抛光柱面粗糙度——抛光第二平面。运用该工艺路线以加工中心机床的金切加工代替传统工艺中的细磨、粗抛柱面。

该技术的主要难点;①面型精度:理论上加工中心等金切机床的定位精度可以保证,但在整个工艺系统中系统刚性、加工让刀、刀具过切、各轴反向间隙等因素都会对实际加工出的面型精度产生影响。②表面粗糙度:作为本创新技术的主要技术指标,切深吃刀量、进给速度、切削速度、行切密度等因素都会直接影响实际的表面粗糙度。③晶体材料的特性:相对于常规金属材料,晶体锗的硬脆性还是更高,所以在实际加工中,需要验证合适的刀路轨迹、切入切出方式、加工余量等。④切削液及排屑:对于玻璃零件,去料加工必然面对切屑排出问题,在实际加工中需要验证排屑方式。⑤切削刀具:在加工中,应用何种材料基体的刀具,并且刀具的几何参数如何,将直接影响本创新技术主要的技术指标。⑥加工精度的检测:验证本创新技术对晶体锗玻璃零件的实际加工效果,需要借助光学加工中的精密检测仪器。

图1 数控机床加工晶体锗类玻璃零件

图2 改制后的刀具

可行性分析:首先,对于光学材料,本创新技术不考虑需要磨粒加工的传统硬脆的光学玻璃,只对可进行去料切削加工的有色金属和晶体锗等材料。其次,金切机床,特别是加工中心,甚至于五轴加工中心都有着相对更多的空间加工能力和更大的加工范围,一般实际的定位精度可达0.004mm/300mm长。在刚性足够并稳定可靠的工艺系统中,应用合适的加工刀具,优选切削参数,有望达到粗糙度优于Ra0.8mm,面型精度优于0.005mm。所以,对于晶体材料光学零件粗加工的一般要求,该创新技术在原理上可以保证。

2 加工过程以及参数分析

本论文的创新技术现已在晶体锗零件上进行了试验验证。在柱面镜的实际试验加工中,面对各种挑战并克服了诸多的难题,主要的实施过程和应用的工艺技术如下。

2.1 工装和装夹方式

在工艺系统中,制作好了工装后,装夹方式就比较简单了,主要原则是保证装夹牢靠,不干涉加工。本次试制加工采用的是传统的垫铁-螺钉-压板装夹方式。

2.2 刀具材料和刀具改制

该零件加工应该用高硬度、耐磨、热硬性好、工艺性好、散热性好的刀具,主要有金刚石刀具和立方氮化硼(CBN)。选择金刚石刀具。

在该零件的紧急试制任务中,借用了金刚石车床现有的刀具。该刀具为静止状态的车刀,为了应用到旋转状态的加工中心上,对其进行了改制,如图2所示。

2.3 设备选用

本单位现有多款三轴五轴加工中心,为了保证工艺要求的面型精度,选择应用现场的DMU100加工中心。该设备主轴转速12000r/min,实际定位精度0.005mm/全长,重复定位精度0.003mm/全长,最大轴行程1000mm。

表1 铣削速度推荐表

2.4 走刀方式的确定

加工的玻璃零件很脆,不能受到太大的压力,当选择顺铣时;切削力Fc在垂直方向分力 Fn始终向下,对工件起了压紧作用,切削平稳,在铣刀刀刃切入工件时,切屑厚度最大,逐渐减小到0。后刀面与已加工表面挤压、摩擦小,刀刃磨损慢,表面质量好。为了保证该硬脆材料玻璃在切削时不会棱边崩裂,选择圆弧进退刀方式,并且手工增加预切程序段。

图3 残余高度

图4 加工中心金切后的晶体锗柱面

2.5 程序准备

对于线性柱面曲面,采用手工宏程序编程方法,以方便随时修改和调整:

0 GEGIN PGM GXTEST2 MM

1 BLK FORM 0.1 Z X-1 Y-1 Z-1

……

25 TOOL CALL 23 Z S300

26 L Z-1 R0 FMAX M3 M91

27 CYCL DEF 7.0 DATUM SHIFT

……

35 L X-35.5 Y-232 RO FMAX M25

36 L Z+2 RO FMAX

37 L X-35.5 Y-233.37 RO F30

38 CC X+0 Y+0

39 LBL 10

40 C X+35.5 DR-

41 L IZ-0.015

42 C X-35.5 DR-

43 L IZ-0.015

44 ALL LBL 10 REP800

2.6 仿真与应力分析

应用UG和ABAQUS软件对零件进行应力分析,应用VERICUT软件对程序及加工过程进行仿真和干涉检查。

2.7 切削参数

根据晶体锗材料的硬度莫氏硬度为6,根据转换的经验值: 布氏=(莫氏*6.5+3)*10,那么也就相当于玻璃的布氏硬度约为420左右,根据上表的参数可以看出,随着硬度的增加切削速度不断地减小,参考表1选择切削速度为40m/min,加工所用刀具回转直径为50mm。

通过主轴(铣刀)的转速公式:

计算得出主轴转速为260r/min。

查表设定每齿进给量为0.04mm,通过进给量的计算公式:

计算得出进给量为22mm/min。

因为该零件曲率很大,面型较平坦,加工余量很小,所以选择一次成型加工,不用计算吃刀量。

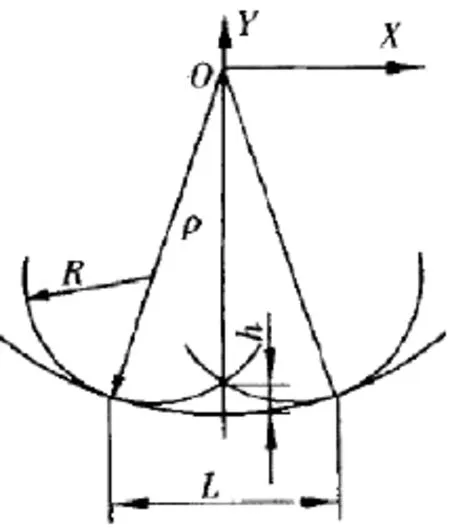

最后根据残余高度计算公式,如图3所示。

式中,h—残余高度;

L—刀具在切削点的步距;

ρ—曲面法曲率半径;

R—刀具的半径。

反算出行距L为0.015mm。

2.8 排屑方式

目前,对于晶体锗材料在切削时适用的冷却液(清洗液)未做研究。鉴于该零件的光学特性和加工中心的实际条件,选择使用连续吹气的排屑方式。

3 结果检验以及经济性

完成加工后的零件如图4所示。分别以三种方式进行了检测:机床红外线测头进行在线检测和几何尺寸的初检查;用三坐标测量仪对整体的面形进行检测,其面形检测半径为R265.483mm,精度符合图纸要求;用R265.5mm球面半径检测,能够清晰看到一条细直彩色条纹,按经验其面形精度符合R265.5±1mm。

最后的检测结果得到了工艺师的认可,零件也执行完了后续的精抛等加工工序。完成加工的成品零件已应用在某项目的光电产品,并进行了各项检测和试验,满足零件的设计精度及性能指标。

本创新技术从论证阶段即调动各方优势资源,进行明确分工,并进行试制前的实验验证,确保了零件质量和人员设备的安全,并且取得了很高的经济价值,取得的经济效益:其单工序加工费用为(加工)300元/时 X 18时+(刀具)3600元+(工艺装备)1500元=10500元。该技术可扩展应用于离轴、非球面类光学玻璃零件的试制粗加工,由于此类零件制造成本昂贵,所以该创新技术将能创造每年上百万的经济效益更为加工中心类数控金切设备提供了功能扩展的新思路。

4 总结

本技术创新点:

①协同光学玻璃、机械结构两个专业的制造工艺技术;

②本创新技术已得到实际验证,且在集团公司,甚至国内为首次提出并应用;

③应用数控机床的CAM和手工编程,可实现线性、非线性面型(包括非球面和离轴镜面)的加工扩展;

④加工中心设备对于金刚石刀具的应用;

⑤加工中心行切加工时粗糙度残留高度的计算应用。

本创新技术已在多个项目锗玻璃镜类学零件上应用,结果表明尺寸精度、性能指标完全满足设计、工艺要求。本课题成果还可应用于有色金属类光学零件的粗加工,后续会对大口径离轴、非球面类光学零件的面型粗加工开展实验过程。

(

)

[1] 林鸿宾, 徐美君, 韩彤. 我国深加工玻璃的发展与现状 [J]. 玻璃, 2010 (12).

[2] 李芸,海涛,王林君. 数控激光雕刻在玻璃深加工中的应用研究[J]. 装备制造技术, 2006 (3).

[3] 吴峰,于东,张晓辉,耿聪,陈龙. 数控机床实时碰撞检测算法的研究与实现 [J]. 组合机床与自动化加工技术, 2011 (12).

[4] 熊英,王伟. 非球曲面精密加工技术的研究 [J]. 机械制造与自动化, 2015 (6).

[5] 黄晓波. 数控加工刀具及切削参数的选用 [J]. 现代工业经济和信息化, 2015 (23).

[6] 王占礼. 面向虚拟制造的数控加工仿真技术研究 [D]. 长春吉林大学, 2007.

[7] 王守敬. 数控加工模拟仿真研究 [D].长春:长春理工大学, 2009.

[8] 王先逵. 机械加工工艺手册[M].北京:机械工业出版社, 2006.

[9] 卢秉恒.机械制造技术基础(第三版).北京:机械工业出版社,2009.

王聪会(1980-),男,长期从事数控加工与工艺工作,中国兵器关键技能带头人,高级工程师。