AA5083管件颗粒介质非均匀内压温热胀形工艺性能解析

陈晓华 赵长财 董国疆 杨卓云 曹秒艳

1.先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660042.燕山大学,秦皇岛,066004

AA5083管件颗粒介质非均匀内压温热胀形工艺性能解析

陈晓华1赵长财1董国疆2杨卓云1曹秒艳1

1.先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660042.燕山大学,秦皇岛,066004

基于管件热单向拉伸试验、颗粒介质传压性能试验和外摩擦因数试验,分析了采用温热颗粒介质压力成形工艺时,在非均匀内压下AA5083管材自由胀形区的受力情况,探讨了颗粒介质与管件内壁摩擦作用对管件胀形区壁厚分布和胀形极限的影响。理论分析和工艺试验表明,温热颗粒介质压力成形工艺中颗粒介质与管坯之间存在的有益摩擦有效抑制了管件减薄,提高了管件胀形极限。

颗粒介质;铝合金管材;温热成形;胀形

0 引言

热态内高压成形技术是为制备以轻量化为特征的空心变截面轻合金构件而发展的先进塑性加工技术,该技术的开发和应用是目前国内外的热点研究方向。目前的研究主要集中在管材性能评定和胀形工艺控制方面。在管材性能评定方面,研究主要针对铝/镁合金管材性能测试与评价、成形极限及变形前后的组织演变等[1-3]。Dick等[4]设计了管材环状试样拉伸试验装置,对管件受力和变形进行了分析。He等[5]对镁合金管件断口形貌进行了研究,发现随着温度的升高管件断裂形式由晶间断裂变为韧性断裂。在工艺控制方面,研究主要集中在管件和介质成形温度的控制[6-7],以及成形内压与管端进给的匹配关系[8-9]等方面。Yi等[10]采用感应加热线圈对管件和介质进行加热。Yuan等[11]采用嵌入到上下模的加热棒对管件和介质进行加热,管件和介质温度都采用热电偶监控。Hashemi等[12-13]研究了不同温度下管端固定、管端自由缩料和管端主动进给对管件成形质量的影响,合理的管端进给可降低三轴应力并延迟管件破裂。为适应轻合金管材的成形特征,采用高压气体作为介质是目前内高压成形发展的热点方向。哈尔滨工业大学苑世剑课题组在热气胀成形工艺研究中,对试验设备、管件力学性能、材料组织演化等进行了深入研究[14]。但在高温高压下液(气)压系统的密封和加载问题,限制了管件液(气)压胀形(tube hydroforming,THF)工艺的应用和发展。基于此,杜冰等[15]提出了温热颗粒介质压力成形(warm granules medium forming,WGMF)工艺,以期为轻合金管状构件温热(成形温度为100~300 ℃)胀形提供一种新的加工途径。

温热颗粒介质压力成形工艺是采用耐热颗粒(non-metallic granule,NMG)作为传压介质代替刚性凸模或其他软模介质的作用,对管状构件进行温热胀形的。Cao等[16]采用固体颗粒介质胀形技术进行了不同截面形状的金属管试验。Chen等[17]采用不同类型颗粒介质成形了T形管。Grüner等[18-21]研究了不同温度下颗粒和板材之间的接触关系,并对颗粒内部压力的传递规律进行了探究。WGMF工艺与液(气)压胀形工艺相比,具有压力建立方便、介质易于密封、工艺实现简便等优势[22]。

本文基于管材热单向拉伸试验、颗粒介质温热传压性能试验和外摩擦因数试验,分析了非均匀内压下AA5083管件自由胀形区受力情况,建立了管件胀形解析模型,探讨了WGMF工艺和THF工艺管件胀形区壁厚分布和胀形极限,并开展了工艺试验。

1 材料性能试验

1.1 热单向拉伸试验

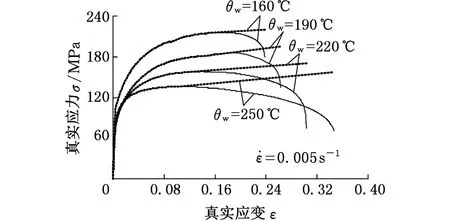

本研究中所用AA5083管材规格为φ100 mm×1.5 mm,材料的化学成分如表1所示。基于自行设计的弧形拉伸夹具,采用Inspekt-Table100电子万能试验机进行管件轴向热单向拉伸试验,图1为不同温度下管件的真实应力-应变曲线。材料的最大力总伸长率(均匀延伸率)Agt是判定管材成形质量的重要指标。图2显示了与温度相关的管材最大力总伸长率Agt、断裂总伸长率At以及屈强比σs/σb曲线。断裂总伸长率At随变形温度的升高而提高,当θw=190 ℃时,最大力总伸长率Agt达到最高点37.7%,屈强比σs/σb达到最小值0.67。当伸长率超过Agt后,材料将发生分散性失稳,壁厚发生非均匀变化,影响管件的光洁度。因此在θw=190 ℃时管材成形质量和塑性成形性能达到最优状态,本文对管件成形性能的研究都在θw=190 ℃下进行。

表1 AA5083化学成分(质量分数) %

图1 不同温度下真实应力-应变曲线

图2 不同温度下延伸率和屈强比

1.2 NMG介质传压性能和外摩擦因数试验

本研究所选用颗粒介质主要成分为ZrO2和SiO2,粒径在0.22~0.38 mm之间,外观光洁圆整,常温下洛氏硬度达到48~55 HRC,属于散粒体无黏性物料。颗粒介质之间在成形过程中相互作用,其流动变形和传力机理与温度之间关系复杂,因此需要通过试验探究温热颗粒介质性能特征。

颗粒介质和管材耦合变形表现为颗粒介质传压非均匀分布并具有一定的体积减缩率,颗粒与管材间产生较大的摩擦作用。通过试验测得θw=190 ℃下颗粒与AA5083管材之间的外摩擦因数曲线如图3所示。外摩擦因数μ1随压应力的增大而增大,曲线变化趋势可用幂指函数拟合。

图3 颗粒介质与AA5083的外摩擦因数(θw=190 ℃)

根据文献[23-24]常温下研究颗粒介质性能的试验方法,进行θw=190 ℃下颗粒介质传压性能试验(图4)。随着距压头距离的增大,NMG介质径向应力pr呈指数衰减趋势,可用下式表示:

pr=aebh

(1)

式中,a为与压头力pN相关的系数,MPa,可表示为a=0.3606pN-2.1474;b为指数系数,mm-1,拟合值为-0.01456;h为压力传感器距压头距离,mm。

图4 径向压力试验曲线(θw=190 ℃)

2 理论分析

为方便建立理论模型,作以下假设:

(1) 管件采用等温(θw=190 ℃)成形,忽略成形过程的功能转换作用。

(2) 管坯变形为平面应力状态,且各向同性,符合等向强化特征,θw=190 ℃下本构方程采用Fields Backofen模型为

(2)

(3) 管材胀形区轮廓形状如图5所示,可表示如下:

(3)

图5 管件自由胀形区几何模型

2.1 应变分析

根据A(ZA, RA)点在外轮廓曲线和凹模圆角曲线上的连续性,可得

RA=R0+Rd(1-cosα)=RQ+Rfcosα

(4)

(5)

(6)

(7)

(8)

其中,R0、Rd、α、RB、L分别为管材初始半径(mm)、凹模圆角半径(mm)、贴模角(rad)、B点半径(mm)和自由胀形区长度(mm)。

根据胀形前后体积不变原理,可得如下公式:

(9)

式中,t、t0、l0分别为管坯胀形瞬时壁厚(mm)、管坯初始壁厚(mm)和初始管坯长度(mm)。

胀形前后t的变化很小,用t0代替t对积分结果的影响较小,对式(9)进行相应转化,管端缩料量为

(10)

图6 自由胀形区C点应变分析

管材胀形的任一时刻,在自由胀形区任取一点C,分析变形前后该点单元体和单元体所在圆环体的体积变化如图6所示。变形前单元体和圆环体的体积分别为

dV0=R0t0dl0dα

(11)

V0=2πR0t0dl0

(12)

变形后单元体和圆环体的体积分别为

dV=ρθtCRfdZdθ

(13)

(14)

由几何关系知:

(15)

(16)

根据体积不变条件dV0=dV,V0=V,并定义dl=RfdZ可以得到:

(17)

自由胀形区任一点C的三个主应变为

(18)

(19)

(20)

2.2 应力分析

C点的应力状态符合拉普拉斯方程,即

(21)

式中,σθC和σZC分别为C点环向应力(MPa)和C点切向应力(MPa);p(Z)为C点径向压力。

自由胀形区任一点的切向半径向量lQC绕Z轴旋转一周将管件切开(图7),可列Z轴方向的平衡方程如下:

f2+f3=f1+2π(RQ+Rfcosθ)tCσZCcosθ

(22)其中,f1为管件与颗粒之间的摩擦力向Z轴的投影(N);f2为管件与模具之间的摩擦力向Z轴的投影(N);f3为内压向Z轴的投影(N),表达式分别为

(23)

(24)

(25)

式中,μ2为管材与模具之间的摩擦因数,μ2=0.05。

图7 自由胀形区应力分析

(26)

(27)

μ1=0.141p(Z)0.24

(28)

通过式(21)和式(22)可求得C点应力

(29)

(30)

当θ=0时,式(18)~式(20)为胀形顶点应变分量,式(29)和式(30)为胀形顶点应力分量。

根据Mises屈服准则和Ilyusin变形理论,有

(31)

(32)

(33)

对于任一胀形直径,将自由胀形区顶点B的等效应力应变计算表达式代入式(2),将应力应变分量的计算表达式代入式(33),并采用数值法求解顶点B的pB、tB和胀形最大径时各应变分量,将各应力计算表达式和求得的pB代入式(33),采用数值法可求得任一位置点C的壁厚。令μ1=0,p(Z)=pN,此时为均布内压,即为液压胀形管件解析模型。

3 管材成形极限分析

采用M-K理论建立AA5083管材理论成形极限图(FLC)[25-26],本构方程和材料参数均由管件热单向拉伸试验确定,忽略厚向异性特征,假定材料符合Hill48屈服准则,并设初始厚度不均度f0=0.99。基于WGMF工艺和THF工艺管件理论分析,可得管件胀形过程中顶点B的环向和轴向主应变值,并将其输入理论成形极限图(图8)。在WGMF工艺中,在胀形初始阶段,B点处于拉压应力状态,环向受拉、轴向受压;当管件最大胀形比达到RB/R0=1.24时B点进入拉拉应力状态,而在THF工艺中,B点始终处于拉拉应力状态。WGMF工艺中,当胀形比为RB/R0=1.4时,B点达到θw=190 ℃下理论成形极限图的破裂判定区;在THF工艺中,当胀形比为RB/R0=1.36时,B点达到θw=190 ℃下理论成形极限图的破裂判定区。WGMF工艺管件极限胀形直径相对于THF工艺增大了3%,因此WGMF工艺可增大管件的胀形极限。

图8 理论成形极限图

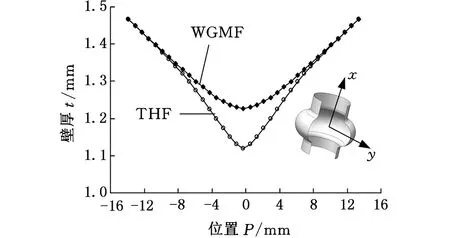

(a)胀形区壁厚分布(RB=67.5 mm)

(b)B点壁厚变化曲线

WGMF工艺中,轴向压应力主要来自于颗粒介质与管坯内壁存在的较强摩擦作用,这一作用有效抑制了管件胀形区的减薄,使THF工艺管件胀形区壁厚小于WGMF工艺管件胀形区壁厚,在顶点B处壁厚差达到最大(图9a);并且两种工艺下B点壁厚差随着胀形半径的增大而增大(图9b),这是该工艺区别于液压胀形的主要特征。因此,颗粒介质与管坯内壁存在的摩擦可增大管件胀形极限,为有益摩擦。

4 工艺试验

图10 温热NMG介质管材胀形试验装置

根据WGMF工艺特点设计了典型管件胀形试验装置(图10),包括模架、温度控制和数据采集分析系统。模架由上模座、凹模和下模座组成,上模座和凹模固定不动,管坯放置于凹模中,通过压头的向上位移对颗粒施加压头力。温控系统由均匀分布于上下模座以及凹模的加热棒和热电偶组成的闭环控制系统组成。压头的实时位移信号数据通过液压机控制台获得,并将数据输入到外接智能信号采集分析仪,最后存储于计算机系统进行数据分析。

在θw=190 ℃时进行WGMF工艺试验,胀形管件如图11所示。当胀形半径达到RB=70 mm时管件发生沿着轴向的破裂,这与图8所预测的管坯成形极限相符,表明所建AA5083管件理论成形极限的准确性。测量不同胀形半径下最大径B点厚度,与理论分析曲线的变化趋势相同,如图12a所示。分析胀形半径RB=69 mm时自由胀形区壁厚分布,壁厚分布的理论和试验曲线变化趋势相同,最大误差小于5%(图12b)。以上胀形管件壁厚的理论和试验曲线对比分析表明了所建立的非均匀内高压管件胀形解析模型的准确性。

原始管坯 RB=55 mm RB=62 mmRB=65 mm

RB=68 mm RB=69 mm RB=70 mm破裂

(a)B点壁厚变化曲线

(b)胀形区壁厚分布(RB=69 mm)

5 结论

(1)与THF工艺相比,WGMF工艺中颗粒介质与管坯之间存在的有益摩擦提高了管件的胀形极限。

(2)理论分析和工艺试验所得管件壁厚相同的变化趋势表明了非均匀内高压管件胀形解析模型的准确性。

(3) WGMF工艺具有的压力建立方便、介质易于密封、工艺实现简便等优势为铝合金管件温热成形提供了一种新的方法。

[1] He Z, Yuan S, Liu G, et al. Formability Testing of AZ31B Magnesium Alloy Tube at Elevated Temperature[J]. Journal of Materials Processing Technology, 2010, 210(6/7): 877-884.

[2] Song W J,Heo S C, Ku T W, et al. Evaluation of Effect of Flow Stress Characteristics of Tubular Material on Forming Limit in Tube Hydroforming Process[J]. International Journal of Machine Tools and Manufacture, 2010, 50(9): 753-764.

[3] He Z, Fan X B,Fei S, et al. Formability and Microstructure of AA6061 Al Alloy Tube for Hot Metal Gas Forming at Elevated Temperature[J]. Transactions of Nonferrous Metals Society of China, 2012, 22: 364-369.

[4] Dick C P,Korkolis Y P. Mechanics and Full-field Deformation Study of the Ring Hoop Tension Test[J]. International Journal of Solids and Structures, 2014, 51(18): 3042-3057.

[5] He Z, Lin Y, Wu J, et al. Study on the Formability and Deformation Behavior of AZ31B Tube at Elevated Temperature by Tube Bulging Test[J]. Journal of Materials Engineeringand Performance, 2011, 20(7): 1278-1284.

[6] Liu Gang, Zhang Wenda, He Zhubin, et al. Warm Hydroforming of Magnesium Alloy Tube with Large Expansion Ratio within Non-uniform Temperature Field[J]. Transactons of Nonferrous Metals Society of China, 2012, 22(11): 408-415.

[7] Kim B J, Tyne C J V, Lee M Y, et al. Finite Element Analysis and Experimental Confirmation of Warm Hydroforming Process for Aluminum Alloy[J]. Journal of Materials Processing Technology, 2007, 187/188(12): 296-299.

[8] Song W J, Heo S C, Ku T W, et al. Evaluation of Effect of Flow Stress Characteristics of Tubular Material on Forming Limit in Tube Hydroforming Process[J]. International Journal of Machine Tools and Manufacture, 2010, 50(9): 753-764.

[9] Imaninejad M, Subhash G, Loukus A. Influence of End-conditions during Tube Hydroforming of Aluminum Extrusions[J]. International Journal of Mechanical Sciences, 2004, 46(8): 1195-1212.

[10] Yi H K, Pavlina E J, Tyne C J V,et al. Application of a Combined Heating System for the Warm Hydroforming of Lightweight Alloy Tubes[J]. Journal of Materials Processing Technology, 2008, 203(1):532-536.

[11] Yuan S, Qi J, He Z. An Experimental Investigation into the Formability of Hydroforming 5A02 Al-tubes at Elevated Temperature[J]. Journal of Materials Processing Technology, 2006, 177(1/3): 680-683.

[12] Hashemi S J, Naeini H M, Liaghat G H, et al. Numerical and Experimental Investigation of Temperature Effect on Thickness Distribution in Warm Hydroforming of Aluminum Tubes[J]. Journal of Materials Engineering and Performance, 2013, 22(1): 57-63.

[13] Hashemi S J, Naeini H M, Liaghat G H, et al. Prediction of Bulge Height in Warm Hydroforming of Aluminum Tubes Using Ductile Fracture Criteria[J]. Archives of Civil and Mechanical Engineering, 2015, 15(1): 19-29.

[14] He Z, Teng B G, Che C Y, et al. Mechanical Properties and Formability of TA2 Extruded Tube for Hot Metal Gas Forming at Elevated Temperature[J]. Transactions of Nonferrous Metals Society of China, 2012, 22: 479-484.

[15] 杜冰, 赵长财, 李雪峰, 等. 高温合金凸环管件固体颗粒介质成型工艺[J]. 中国有色金属学报, 2014, 24(7): 1721-1729. Du Bin, Zhao Changcai, Li Xuefeng, et al. Forming Technology of High Temperature Alloy Convex Ring Shaped Tube by Solid Granule Medium[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(7): 1721-1729.

[16] Cao Miaoyan, Dong Guojiang, Zhao Changcai, et al. The Research on SGMF Process Applied to Metal Pipe and Sheet Metal[C] // MACE2010. Wuhan: IEEE Computer Society, 2010: 5544-5547.

[17] Chen H, Grüner A, Khalifa N B, Tekkaya A E. Granular Media-based Tube Press Hardening[J]. Journal of Materials Processing Technology, 2015, 15: 1-48.

[18] Grüner M, Merklein M. Numerical Simulation of Hydro Forming at Elevated Temperatures with Granular Material Used as Medium Compared to the Real Part Geometry[J]. International Journal of Material Forming, 2010, 3(1): 279-282.

[19] Merklein M, Grüner M. Mechanical Behaviour of Ceramic Beads Used as Medium for Hydroforming at Elevated Temperatures[J]. Key Engineering Materials, 2009, 410/411: 61-68.

[20] Grüner M, Merklein M. Consideration of Elastic Tool Deformation in Numerical Simulation of Hydroforming with Granular Material Used as a Medium[J]. Key Engineering Materials, 2011, 473: 707-714.

[21] Grüner M, Gnibl T, Merklein M. Blank Hydroforming Using Granular Material as Medium Investigations on Leakage[J]. Procedia Engineering, 2014, 81: 1035-1042.

[22] Du Bing, Zhao Changcai, Dong Guojiang, et al. Study on Thin-walled Tube Forming by Solid Granule Medium Forming[J]. ICIC Express Letters, 2014, 8: 2649-2654.

[23] 董国疆, 赵长财, 曹秒艳, 等. 高压状态下固体颗粒介质侧压应力系数试验[J]. 塑性工程学报, 2010, 17(3): 124-127. Dong Guojiang, Zhao Changcai, Cao Miaoyan, et al. Experimental Research on Lateral Pressure Coefficient of Solid Granules Medium under High Pressure[J]. Journal of Plasticity Engineering, 2010, 17(3): 124-127.

[24] 董国疆, 赵长财. 盒形件固体颗粒介质板材成形工艺研究[J]. 机械工程学报, 2012, 48(20): 45-52. Dong Guojiang, Zhao Changcai. Study on the Forming of Box-shaped Parts Based on Solid Granule Medium forming[J]. Jouranal of Mechnical Engineering, 2012, 48(20): 45-52.

[25] Lang L,Cai G, Liu K, et al. Investigation on the Effect of through Thickness Normal Stress on Forming Limit at Elevated Temperature by Using Modified M-K Model[J]. International Journal of Material Forming, 2014, 8(2): 1-18.

[26] 杜平梅, 郎利辉, 刘宝胜, 等. 基于M-K模型的成形极限预测及参数影响[J]. 塑性工程学报, 2011, 18(5): 84-89. Du Pingmei, Lang Lihui, Liu Baosheng, et al. Theoretical Prediction and Parameter Influence of FLDs Based on M-K Model[J]. Journal of Plasticity Engineering, 2011, 18(5): 84-89.

(编辑 王艳丽)

Analyses of AA5083 Tube Warm Bulging Processes under Non-uniform Pressures of Granule Medium

Chen Xiaohua1Zhao Changcai1Dong Guojiang2Yang Zhuoyun1Cao Miaoyan1

1.Key Laboratory of Advanced Forging & Stamping Technology and Science of Ministry of Education of China,Qinhuangdao,Hebei,0660042.Yanshan University,Qinhuangdao,Hebei,066004

The influences of friction at the tube/granule interface on the thickness distribution of free bulging region and the bulging limitation were discussed based on uniaxial tensile tests at elevated temperature for AA5083 tube, the pressure-transfer tests and the external friction coefficient tests for granule medium after the force conditions of free bulging region were analyzed under non-uniform internal pressures. The theoretical analyses and tests show that friction at the tube/granule interface is beneficial for preventing the thickness decrease and improving bulging limitation.

granule medium; aluminum alloy tube; warm forming; bulging

2016-04-20

国家自然科学基金资助项目(51305386,51305385)

TG146.2

10.3969/j.issn.1004-132X.2016.24.019

陈晓华,男,1988年生。燕山大学机械工程学院博士研究生。主要研究方向为管板材特种成形工艺及其理论。发表论文6篇。赵长财,男,1964年生。燕山大学机械工程学院教授。董国疆,男,1978年生。燕山大学车辆与能源学院副教授、博士研究生。杨卓云,男,1990年生。燕山大学机械工程学院博士研究生。曹秒艳,男,1978年生。燕山大学机械工程学院副教授、博士研究生。