液体火箭发动机旋转式唇形密封圈脱开转速计算

张相盟,李正大,李洪春,杨亚龙

(西安航天动力研究所,陕西西安710100)

液体火箭发动机旋转式唇形密封圈脱开转速计算

张相盟,李正大,李洪春,杨亚龙

(西安航天动力研究所,陕西西安710100)

针对火箭发动机涡轮泵端面密封结构中旋转式唇形密封圈的“脱开式”密封特性,基于丁腈橡胶材料单轴拉伸试验数据,借助非线性有限元软件ABAQUS,建立了唇形密封圈的“解析刚体-超弹性体”组合有限元模型。计算了在过盈装配预紧力、弹簧径向力、燃料介质压力及旋转离心力作用下,密封圈的Von-mises应力分布及变形情况,根据密封圈接触状态转化,获得了密封圈的脱开转速区间。最后进行了唇形密封圈的水运转试验,提出了用于测量密封圈脱开转速的逆向测量方法,试验结果与计算结果吻合,从而验证了计算结果的正确性。

液体火箭发动机;旋转式唇形密封圈;有限元模型;脱开转速;运转试验

0 引言

唇形密封圈也称为油封[1],因成本低廉、结构简单、密封性随动性好等特点,被广泛应用于工业产品中[2]。这类唇形密封圈一般为静密封。近些年来,文献中对该类密封结构的研究,多关注于密封机制[3]、径向力分析[4-5]等方面。唇形密封圈作为动密封常应用于液体火箭发动机涡轮泵端面密封结构中。一般在唇形密封圈前设置液封轮密封与其组合成第一道密封,唇形密封圈在泵静止和低转速下起到密封作用,液封轮随着转速的升高逐渐达到完全密封,而在高转速下唇形密封圈唇部靠离心力作用会与配合面脱开。当发动机关机时随着转速的降低,液封轮密封能力逐渐减弱,唇形密封圈也会随转速的下降使密封唇口闭合,继续起到密封作用,以满足发动机多次启动需要。在高转速下唇形密封圈唇部脱开可以有效避免密封唇口磨坏,从而延长使用寿命。为了实现可靠密封,一般在第一道密封后会再设置一道端面密封,用于密封第一道密封液封轮和唇形密封圈工作衔接过程中的部分泄漏,少量泄漏介质对端面密封又可以起到润滑和冷却作用。由此可见,此类密封系统中,唇形密封圈的脱开和液封轮的密封扬程都与涡轮泵转速有关,两者工作过程中的衔接是否良好直接关系到介质泄漏量和第二道端面密封能否可靠工作。一般在液封轮扬程实现完全密封前唇形密封圈唇部即刻脱开,即可认为液封轮和唇形密封圈工作衔接良好。

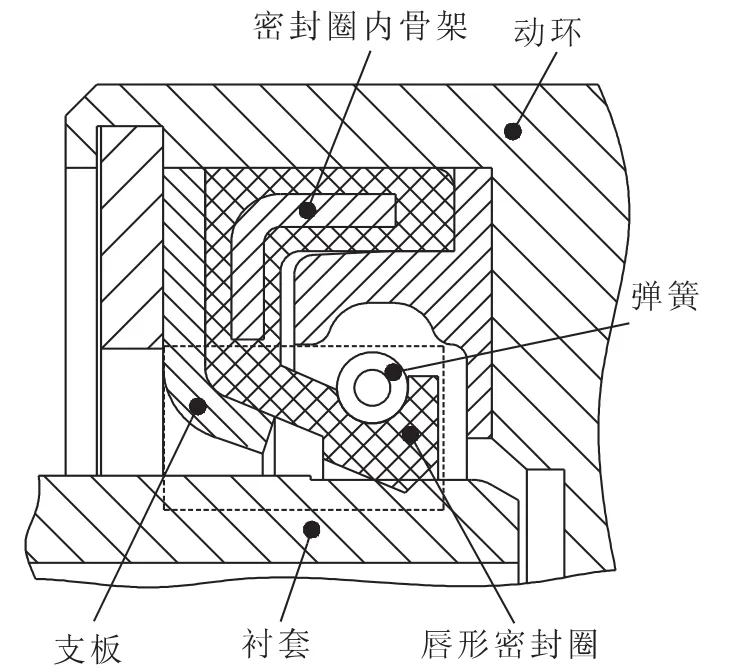

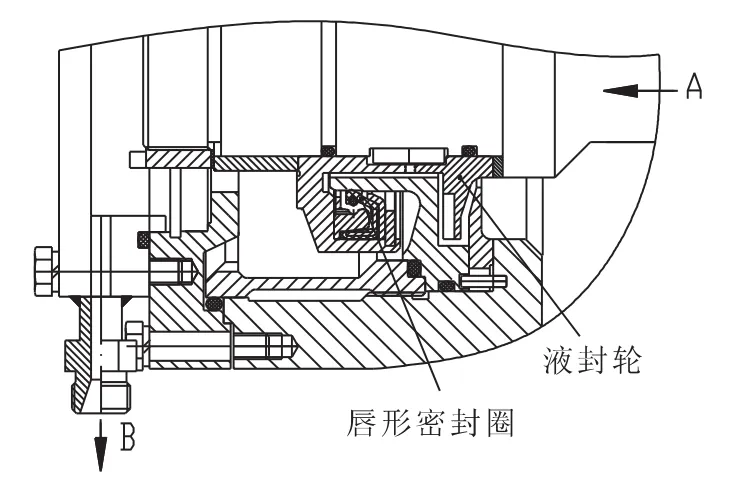

在发动机端面密封结构[6-7]设计中,唇形密封圈的脱开转速是备受关注的重要参数[8]。本文研究的唇形密封圈安装结构如图1所示。唇形密封圈装于动环中,动环与泵的转轴直接联接;衬套为静止件,与密封圈配合实现密封;支板起支撑作用,避免密封圈唇部受压唇口翻边。

本文利用大型有限元分析软件ABAQUS建立了火箭发动机涡轮泵端面密封用唇形密封圈的有限元模型,计算了在过盈装配预紧力、弹簧径向力、燃料介质压力以及旋转离心力作用下,密封圈截面的Von-mises应力、变形以及接触压力,获得了唇形密封圈的脱开转速区间,并进一步通过唇形密封圈的水运转试验,对计算结果的正确性和密封圈结构设计的合理性进行了验证。

图1 唇形密封圈安装结构Fig.1 Assemblage of lip seal

1 计算模型

唇形密封圈除L型内骨架外,其余部分材料均为丁腈橡胶,密封圈内骨架、衬套、弹簧材料均为不锈钢,支板为钛合金。考虑丁腈橡胶和其他材料刚度差异极大,为简化计算,仅考虑密封圈挠度较大的部分(图1中虚线框中唇形密封圈部分)的柔性,支板和衬套均视为刚体,两者均对密封圈产生位移约束。对于弹簧,仅考虑其对密封圈的径向压力。得到的计算模型为图1中虚线框内部部分。

1.1 结构有限元网格及边界条件

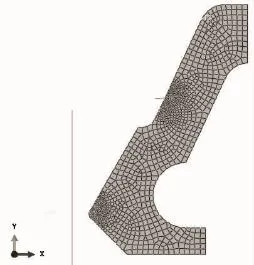

由于计算结构及边界条件具有圆周对称性,因此计算结构可简化为平面轴对称模型来分析[3-5]。其中,支板和衬套采用解析刚体模型,密封圈使用一阶、轴对称的四边形和三角形混合的杂交实体轴对称单元(CAX4H,CAX3H)创建网格,并对接触部位进行网格局部细化以提高分析精度,得到的ABAQUS有限元模型如图2所示。图中,为计算装配过程中密封圈应力和变形情况,在衬套和密封圈唇口之间设置了初始间隙。

将支板固支,即X=Y=RZ=0(X,Y和RZ分别对应X向、Y向的平动自由度以及Z向的转动自由度)。密封圈模型最右侧端面简支(X=Y= 0);衬套自由度设置为Y=RZ=0,X向设置一初始位移,位移量与衬套和密封圈唇口之间的初始间隙相等,以便于两接触面间建立起平稳的接触关系。

图2 唇形密封圈结构有限元网格Fig.2 The finite element mesh of lip seal

1.2 唇形密封圈的超弹性力学模型

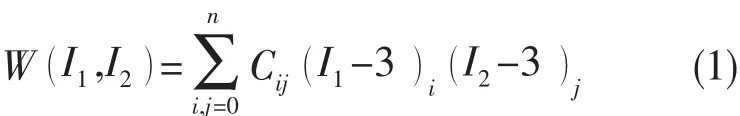

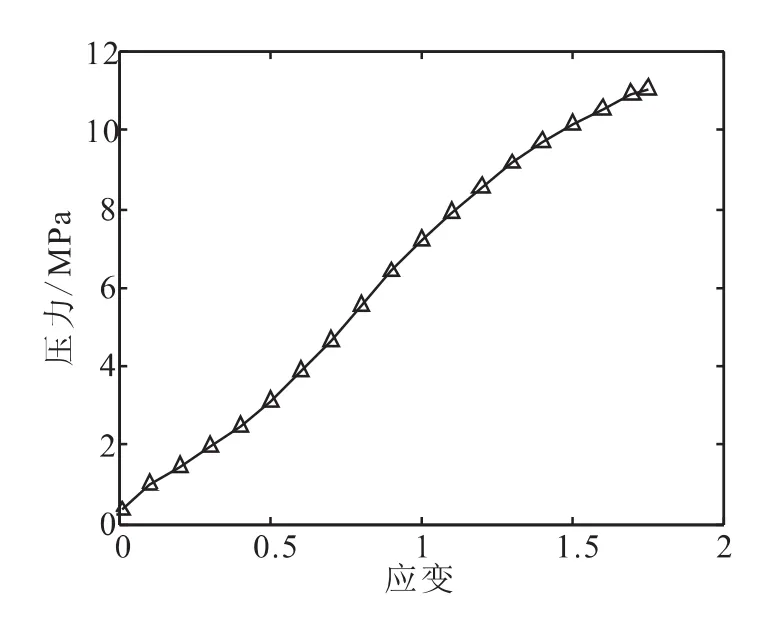

丁腈橡胶的超弹性力学特性采用Mooney-Rivlin模型描述[9]:

式中:W为应变能密度;Cij为Rivlin系数;I1和I2分别为第1和第2 Green应变不变量。这里采用五参数的Mooney-Rivlin模型,基于所用丁腈橡胶材料的单轴拉伸实验数据(见图3),拟合求得参数值分别为C10=-14.252,C01=17.461,C20= 0.748,C11=-4.428,C02=11.642。

图3 丁腈橡胶单轴拉伸试验曲线Fig.3 Uniaxial tension curve of nitrile rubber

1.3 弹簧径向力

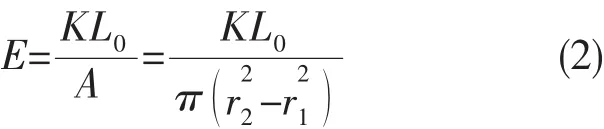

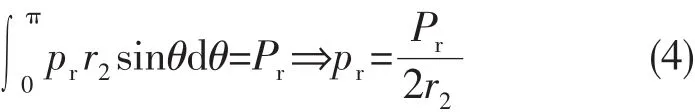

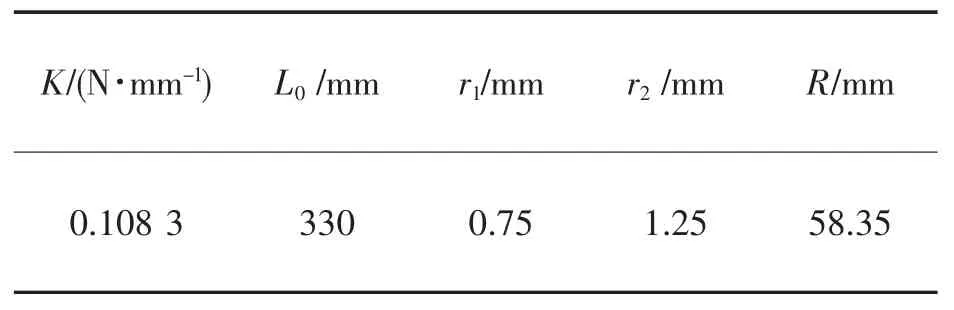

为便于分析,将弹簧等效为匀质圆管结构[10],其内外径与原结构一致,其等效弹性模量为E,易求得

式中:K为弹簧刚度系数;A为圆管截面面积;L0为弹簧自然状态下长度;r1和r2分别为弹簧等效圆管的内、外圈半径。

弹簧装配后,可求得弹簧周向张力为[4]

式中:P为弹簧周向张力;Pr为单位周长径向力;R为装配后弹簧截面中心线半径;ε为弹簧周向伸长率:ε=2πR/L0-1。

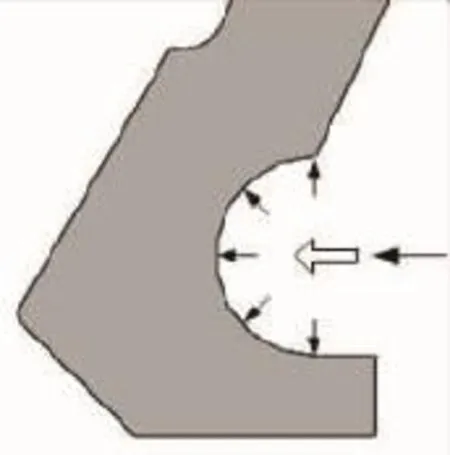

弹簧径向力对密封圈的产生的压强pr与Pr关系见图4,可得:

弹簧已知参数见表1。求得:E=13.37 MPa,Pr=0.068 N,pr=0.027 MPa。

表1 弹簧参数Tab.1 Parameters of spring

2 计算及结果分析

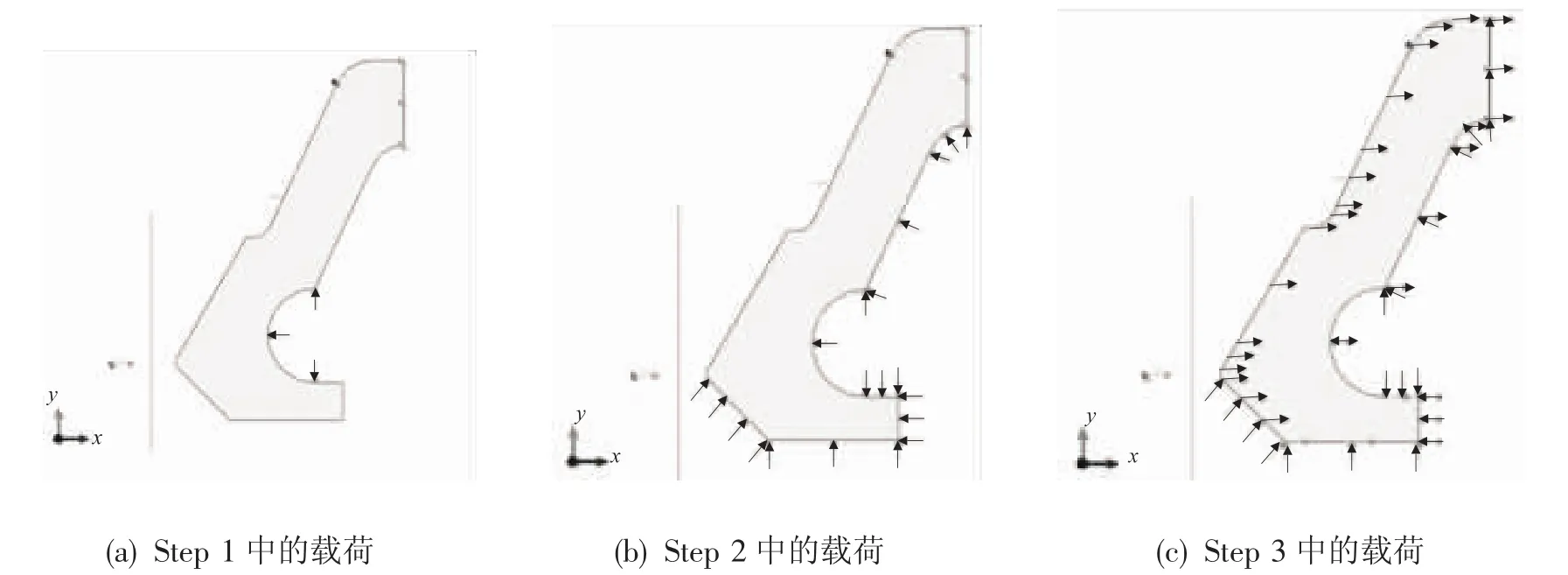

计算共设3个分析步骤,依次对结构在过盈装配、燃料充填以及泵旋转过程中的结构受力及变形情况进行计算:

Step 1:线性增加衬套在X方向的位移至设计过盈量,同时向密封圈的弹簧槽(图4中pr作用面)施加均布压力0.027 MPa,以模拟装配阶段结构载荷,见图5(a);

Step 2:向密封圈唇前部分施加均布压力0.5 MPa,以模拟燃料充填后,密封圈唇前燃料介质压力载荷,见图5(b);

图4 弹簧径向力作用示意图Fig.4 Sketch of spring's radial force

Step 3:向密封圈施加转速载荷(由0 rad/s线性增加至1 200 rad/s),并将Step2中压力线性降至0.1 MPa(在涡轮泵的旋转过程中,因旋转效应,装置于密封圈前部的液封轮使得密封圈唇前压力下降很多),以模拟泵起旋过程中离心力载荷以及在液封轮作用下,密封圈唇前压力变化情况,见图5(c)。

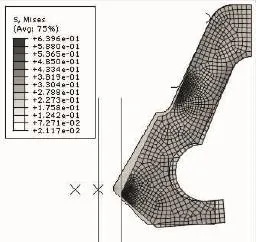

图6至图8分别对应三个分析步骤的有限元计算结果。从图6可以看出,在过盈装配完成后,密封圈挠曲段截面位移呈绕约束端整体旋转的刚性位移特征,表明在设计过盈量作用下,密封圈挠曲段整体刚性较好。

图5 各分析步中密封圈的载荷Fig.5 Load of lip seal in each analytical step

图6 装配前后密封圈截面形变及应力分布Fig.6 Distribution of stress and deformation of lip seal before and after assembly

由图7可看出,在燃料单侧压力作用下,密封圈截面弹簧槽上端的变形较为明显。根据计算结果求得在燃料单侧压力作用下,密封唇与衬套之间的平均接触压力为6.21 MPa,远大于燃料压力,满足密封要求。

图7 燃料压力作用下密封圈变形及接触力Fig.7 Deformation and contact stress of lip seal under fuel pressure

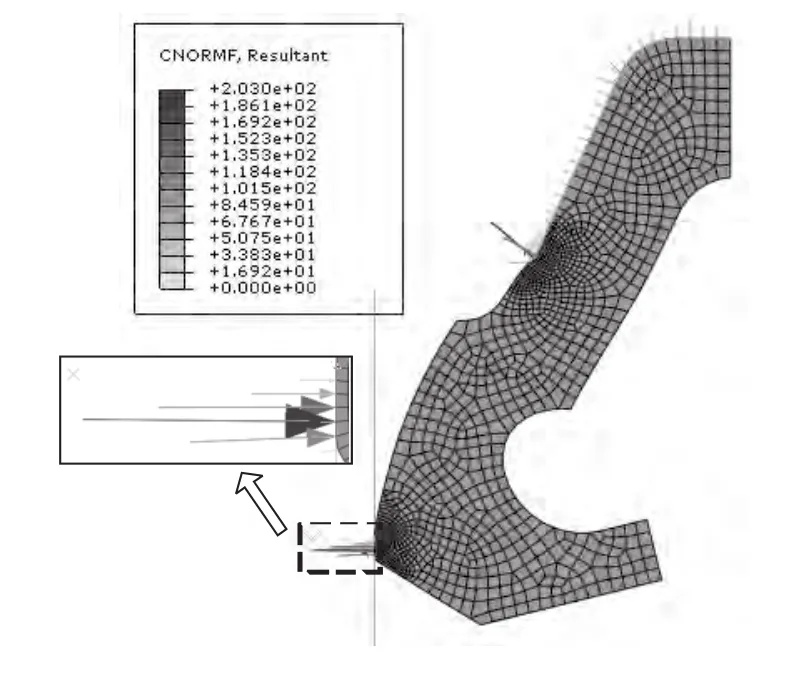

由图8可以看出,当转速达到950 rad/s(9 071 r/min)时,向外的离心力作用大于由燃料介质压力、过盈装配预紧力以及弹簧径向力所产生的向内的合力,密封圈与衬套分离。从图8可以得出,该唇形密封圈的脱开转速在8 593 r/min(900 rad/s)~9 071 r/min之间。

图8 密封圈脱开前后对应转速Fig.8 Corresponding rotating speed of lip seal before and after separation

3 试验验证

为验证计算结果,并获得唇形密封圈静止状态密封性能以及工作状态下的脱开转速,进行了唇形密封圈的水运转试验。图9和图10分别试验系统照片和试验器的局部装配图。试验介质(水)由液流系统向试验器供应,试验要求的转速由电机及变速器提供。试验装置上布置有转速传感器和压力传感器,以测量转速和压力参数。图10中,A处为试验器入口,试验时,水从该处充入;B处为泄漏孔,试验过程中,如果该处出现明显泄漏,则表明密封圈已脱开。

图9 试验装置照片Fig.9 Photo of test setup

图10 试验器装配图Fig.10 Assembly drawing of tester

在试验系统加载过程中(转速持续增加的过程),装置于密封圈前部的液封轮的密封能力随转速增加而不断提升,当入口压力基本不变,在液封轮的密封作用下,液封轮前容腔的水无法通过液封轮而到达密封圈前的容腔,因此,即使密封圈已脱开,B处也不会出现明显泄漏;当试验器转速达到一定值时,如果密封圈已脱开,人为提高入口压力直至超出液封轮的密封能力水才会通过液封轮而充入密封圈前容腔,使得B处会出现明显泄漏。这只能表明此转速大于或等于密封圈的脱开转速,而脱开转速具体值依然无法确定。

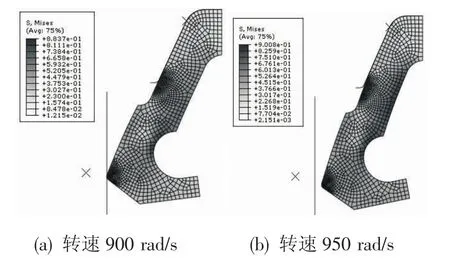

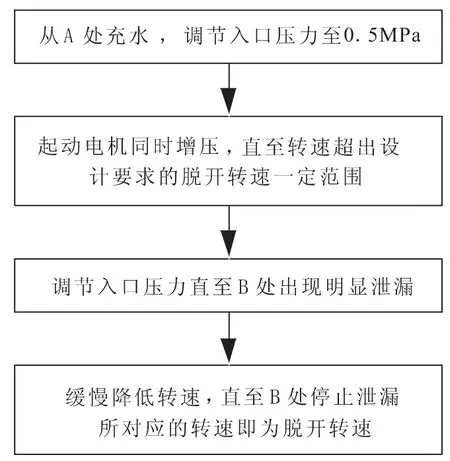

为了获得密封圈的脱开转速,采用逆向测量方式,利用密封圈“脱开-闭合”过程的互逆性,在确定密封圈已脱开的情况下,逐渐缓慢降低转速(卸载过程),并观察B处。当该处突然停止泄漏,则表明密封圈已闭合,这个时刻对应的转速,即为密封圈的脱开转速。这种逆向测量的流程如图11所示。

图11 脱开转速的逆向测量法Fig.11 Reverse measurement of separation rotating speed

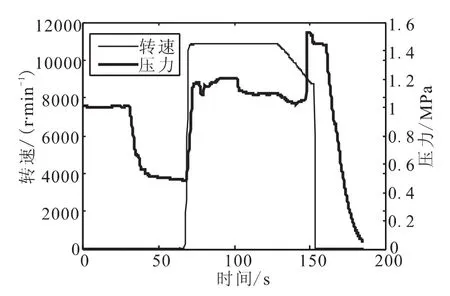

测量结果表明:在转速提升至10 800 r/min,同时调节入口压力至1.23 MPa,B处出现泄漏,说明密封圈已经脱开;当转速降至约8 900 r/min时,B处突然停止泄漏,同时入口压力瞬间升高至1.5 MPa,表明此时唇形密封圈闭合起到密封作用,从而得到脱开转速为8 900 r/min。图12为试验曲线。对比计算结果可知,所测脱开转速在计算结果预测的范围内,从而验证了计算模型的合理性和计算准确性。

图12 试验转速和压力曲线Fig.12 Curves of rotating speed and pressure used in test

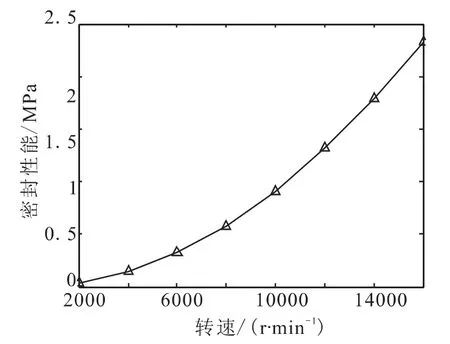

通过试验,同时获得液封轮密封扬程曲线,见图13。从曲线中可以看到,在8 000~10 000 r/min之间,液封轮密封扬程不超过1 MPa,不会实现完全密封,即可以泄漏部分介质用于冷却和润滑端面密封。可证实此密封可行。

图13 液封轮密封扬程曲线Fig.13 Head curve of liquid sealing wheel

4 结论

本文利用有限元分析软件ABAQUS,对火箭发动机端面密封所用的唇形密封圈的大变形接触问题进行了计算,获得了脱开转速区间。在唇形密封圈的水运转试验中,采用逆向测量方法测得脱开转速与计算结果吻合较好,从而验证了文中建模方法、计算结果及唇形密封圈结构设计的合理性,为火箭发动机泵端面密封用唇形密封圈结构设计提供了参考。后续可进一步对此类密封圈的结构优化展开研究并探索更合理的脱开转速试验测量方法。

[1]吴庄俊.径向唇形密封的密封性能研究[D].重庆:重庆大学动力工程学院,2012.

[2]张建斌,郦华兴,姜敏.提高旋转轴油封性能的方法[J].橡胶工业,2001,48:548-551.

[3]李建国,丁玉梅,杨卫民,等.油封动密封机制的有限元分析[J].润滑与密封,2007,32(1):96-98.

[4]李树虎,庞明磊,贾华敏,等.橡胶密封圈径向力分析方法[J].橡胶工业,2012,59:232-236.

[5]黄乐,郭飞,贾晓红,等.基于Ansys的油封径向力分析[J].润滑与密封,2013,38(4):87-89.

[6]陈杰,李建克,王少鹏.低温非接触式端面密封参数优化与试验验证[J].火箭推进,2013,39(4):56-61. CHEN J,LI J K,WANG S P.Parameter optimization and experimental verification of non-contacting end-face seals in cryogenic condition[J].Journal of rocket propulsion,2013,39(4):56-61.

[7]白东安,段增斌,张翠儒.涡轮泵端面密封性能与漏气量影响研究[J].火箭推进,2010,36(1):38-42. BAI D A,DUAN Z B,ZHANG C R.Effects of leaking rate on turbopump end-face sealingperformance[J].Journal of rocket propulsion,2010,36(1):38-42.

[8]张贵田.高压补燃液氧煤油发动机[M].北京:国防工业出版社,2005.

(编辑:陈红霞)

Calculation for separating rotating speed of rotary lip seal in liquid rocket engine

ZHANG Xiangmeng,LI Zhengda,LI Hongchun,YANG Yalong

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

In order to predict the separation characteristics of the rotary lip seal in end-face seal structure of the turbopump in rocket engine,based on the uniaxial tension test data of the nitrile rubber,an"analytical rigid-hyperelastic"combined finite element model is constructed for the lip seal by utilizing the nonlinear finite element analysis software ABAQUS.The Von-Mises stress distribution and deformation ofthe lip seal were computed under the combination role of the pre-tightening force of interference assembly,radial force of spring,fuel pressure and centrifugal force.The interzone of the separation rotating speed of the lip seal was obtained according to the contact status transform of the lip seal.A rotating test of the lip seal with water was performed.The reverse measurement method is proposed to measure the separation rotating speed of the lip seal.The test result consists well with the calculated result.Thus the correctness ofcalculation method was verified.

liquid rocket engine;rotary lip seal;finite element model;separation rotating speed;rotating test

V434-34

A

1672-9374(2016)05-0046-06

2016-01-17;

2016-05-22

张相盟(1984—),男,博士,工程师,研究领域为液体火箭发动机总体设计与结构分析