大型汽车覆盖件模具加工机床的选型及应用

东风汽车公司技术中心 杨 兴

大型汽车覆盖件模具加工机床的选型及应用

东风汽车公司技术中心 杨 兴

汽车覆盖件模具生产制造技术在国内日渐成熟,已经从过去主要依靠规模扩张和数量增加的粗放型发展模式,逐步向主要依靠科技进步与提高产品质量及水平为重点的精益型发展模式转变;从以引进消化吸收国际先进技术为主的发展模式,向引进消化吸收和提高自主创新能力并重的发展模式转变;从以技能型为主的行业特征向以技术型和现代企业管理型为主的行业特征转变;大力推进创新驱动的发展方式,积极培育和发展新的增长点。在国际市场方面,跨国公司到我国来采购模具的趋势和市场份额不断加大,模具行业的发展技术进入加速竞争的时代,各个模具公司均加大了先进技术和装备的投入。数控加工机床作为大型汽车覆盖件模具生产的重要装备,在模具生产质量、周期、成本控制上起着关键作用。在大型汽车覆盖件加工数控机床选型主要从以下几个方面综合评估选择。

一、高速加工性能保证模具零件的高品质

大型覆盖件的零件加工质量需求逐年提高,特别是模具的基准件的加工要求。具体体现在:加工型面公差控制在0.2mm以下;无明显段差和接刀痕迹;孔位尺寸公差小于0.02mm。

对于数控机床实现高速加工,机床需要对应以下技术参数:

1.高速高刚性主轴

①主轴直径: φ100转速不低于: 12,000min-1;欧洲大型数控机床转速24,000min-1。

②标准2面拘束主轴(对应BIG+规格);HSK高速刀柄。

2.高速进给

①XY轴:30m/min。 ②Z轴:10m/min。

③W轴:4.8m/min(选用)。

3.高速ATC

①Tool to Tool :5秒。 ②Chip to Chip :15秒。

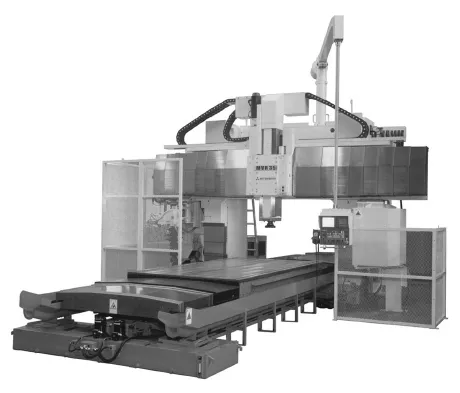

二、高刚性结构保证模具零件加工过程的高效性

1.铸件工作部件的使用

主要的工作部件由减振性高的铸铁件组成,对切削振动有高度抗性的机床结构,能够满足加工中刚性需求。

2. 双滚珠丝杆结构

X轴方向采用此结构在承载重型工件时加减速和反应精度会有效提升;Z轴刚性和进给稳定性能够长期保持。

三、热补偿功能和刀尖补偿功能保证模具零件的高精度

覆盖件模具对于零件的段差要求严格,通过机床功能有效减少段差对于后期模具调试不利因素,通常段差控制在0.02mm以下。

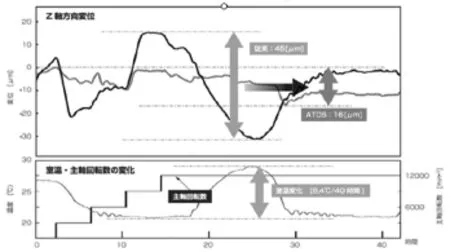

工件名称: 车门内板。

刀具轴分度角度:A轴 0°1 0°3 0°,C轴90°180°270°。

刀具: φ10 φ20 φ30 球形铣头。

总加工时间: 35小时无人加工 (室温变化 4℃)。

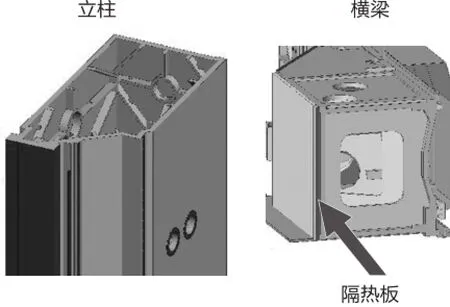

1.抑制热变形的机床结构设计

(1)前后左右的热容量完全平衡化;无法热平衡的材料用断热板实现热等价。

(2)利用充分的热解析和冷却控制主轴温度

(3)主轴滑块热变位补偿

主轴冷却系统抑制发热的同时,温度感应器进行热变位补偿。附件头也安装温度感应器,配合加工条件进行补偿。立柱热变位补偿受到周围环境的变化影响立柱会发生倾斜,可通过温度感应器及水平仪进行高度补偿。

2.刀尖补偿功能

从3个方向对附件头圆心偏移、旋转位置偏移进行测定并补偿(包括热变位在内的工作台与刀尖的相对误差)。

四、高速高精数控技术

1.平滑补偿功能的应用

以往的补偿功能由数控程序作出平滑的曲线,根据曲线与数控程序的误差(公差)用平滑补偿处理修正,有时曲面边界也会受到平滑处理,以致发生变形。

新型的补偿方式由数控程序识别曲面边界,曲面内部受到平滑补偿处理,曲面边界不受平滑处理影响,曲面内部更加顺滑,边缘轮廓更加清晰。

以往补偿方式

新型补偿方式

2.进给轴振动补偿

沿面加工中指令点在曲面内常不按照理想情况排列,机械按指令点路径运动,造成减速使加工面不平整,不受程序环境影响实现平滑的速度节奏。进行进给轴振动补偿后能够改善加工效果。

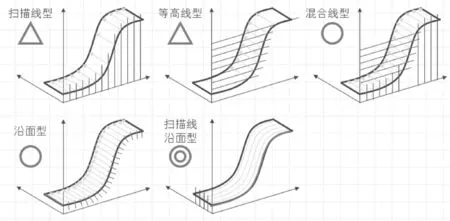

3.编程策略和机床功能匹配

通常在曲面形状中,单凭扫描线或等高线不能使点距均一排列,所以要用混合型或沿面型。沿同一面编成路径时,路径数越少进给时的减速次数越少,效率越高。

刀具路径发生急速转折时,进给减速导致刀具、机械上的挠曲变化,在加工面形成创伤。

因此,平滑的刀具路径很重要。

五、机床加工模式的选择

(1)加工模式种类。根据零件加工的要求,可以划分成高精度、标准、高速加工,用户可以根据相应的加工模式,灵活进行数控加工,在保证质量的前提下,提升加工效能。

(2)圆滑处理设定。自动推定数控系统误差,以最适合的参数进行数控加工。

(3)数控程序公差。检测元件匹配相应的加工参数,可以使加工进给平顺性更好。

(4)工件重量设定。 采用龙门数控机床,工作台移动的设备,工件在移动中加减速对于加工质量还是有影响的,在不同重量加工时,适当调整伺服系统的参数可以保证数控加工的平顺性,同时能够合理保持机床精度的稳定性。

六、机床灵活的柔性化功能

模具生产过程是典型的单件、小批量的工艺类型。大型模具加工过程中,需要具备有相关技能等级的人员操作。为了尽量减低加工过程对技能素质的依赖,模具生产设备根据需求可以订制相关宏指令功能,虚拟轴功能和局部区域限位等功能。大型模具加工的周期时间较长,机床的加工稳定显得非常重要,机床选型中应该考虑机床本身对环境因素、振动因素、强电环境下的抗干扰能力。

七、CAD/CAPP/ CAM/CAE无缝集成数字化虚拟制造的数控机床选型

CAD/CAPP/CAM/CAE过程以产品加工数据为中心,CAE模拟分析、模具设计、模具NC加工、以及模具CMM(三坐标)检测、均使用同一数据流,用于车间的工艺文档可直接由CAD生成传输到CAPP中使最终模具产品和设计者的意图保持高度一致。这就是CAD/CAPP/ CAM/CAE一体化技术。三维模型的同一性保证了CAX链的闭环特性,难于产生设计、加工错误,从而提高模具的开发效率。CAX的无缝集成使虚拟制造技术成为现实。从根本上改变了设计、试制、修改设计、规模生产的传统制造模式。在产品真正制出之前,首先在虚拟制造环境中,对其性能和可制造性进行预测和评价,从而缩短产品的设计与制造周期,降低产品的开发成本,提高系统快速响应市场变化的能力。在高集成化、数字化生产中,数控加工机床选型要求良好的数据传输能力,自适应加工能力,柔性化制造能力。

国内模具制造企业随着技术水平不断提升,已经缩小了与国际先进制造模具地区的差距。模具企业单从价格进行竞争的优势逐渐减弱,今后除了在数控加工装备选型上参数不断细化外,必须要从技术上和管理水平突破,仍需各个模具企业不断探索。□

1)孟少农主编 机械加工工艺手册[M].北京:机械工业出版社,1992

2)张伯霖主编 高速切削技术及应用[M].北京:机械工业出版社,2002

3)范钦武主编 模具数控加工技术及应用[M].北京:化学工业出版社,2004