烧结高性能钕铁硼永磁材料制备工艺的研究

马红雷, 孔祥伟

(河南能源化工集团 永城职业学院 矿业工程系,河南 永城 476600)

烧结高性能钕铁硼永磁材料制备工艺的研究

马红雷, 孔祥伟

(河南能源化工集团 永城职业学院 矿业工程系,河南 永城 476600)

钕铁硼为第三代永磁材料,应用广泛。阐述了传统的钕铁硼永磁体的制造工艺方法,提出制备钕铁硼材料的新技术。重点讨论了采用速凝厚片工艺、氢爆工艺、并结合添加抗氧化剂、润滑剂、Ho元素和Dy元素等工艺方法,制备高性能的烧结钕铁硼永磁材料,分析制备工艺对永磁体显微组织结构和磁性能的影响。

钕铁硼永磁体; 制备工艺; 稀土; 磁性能

引 言

钕铁硼是第三代永磁材料,它是以Nd2Fe14B化合物为基体,含有少量富硼相、富钕相以及少量杂质(α-Fe、氯化物、空洞)的永磁材料,主要成分为稀土钕(Nd)、铁(Fe)、硼(B)。[1-8]钕铁硼永磁材料的试样和产品性能均为永磁材料中最高的,其机械强度也比其它永磁材料高很多,其应用领域和发展前景非常可观。[1-7]

我国是钕铁硼永磁体的产量大国,但不是强国,因为国内多数钕铁硼永磁体生产企业的设备陈旧、工艺技术落后等原因,生产的产品在性能和稳定性方面落后于发达国家,致使国产的永磁产品一直不能进入钕铁硼永磁体的主流应用领域[1-4]。

基于这种情况,本文在分析总结了制备永磁体过程中采用速凝厚片工艺、氢爆工艺、并结合添加抗氧化剂、润滑剂、Ho元素和Dy元素等工艺对永磁体显微组织结构、磁性能影响的基础上,制备了价格低、性能高的烧结钕铁硼永磁材料。

1 设备、材料及制备工艺

1.1 实验设备

FMI-I-500R真空熔炼铸片炉;YS200型氢碎炉;400AFM-R型气流磨;LDJ320/1500-300YS冷等静压机;VS-200RPA烧结炉;JSM5910型电子扫描电镜(日本);NIM-10000型磁特性测量仪(中国计量科学研究院);普通电子秤,钢筋切断机,抛光机。

1.2 实验材料

制备钕铁硼永磁材料成分为29%Nd,65%Fe,5%B,1%(Dy+Al)。

1.3 实验工艺过程

用粉末冶金方法制造烧结钕铁硼永磁材料[4-5]。工艺流程如下:

原材料准备→预处理→配料→熔炼→铸锭→破碎与制粉→磁场取向与压型→烧结→回火→后加工与表面处理→电镀→检测试验。

1)熔炼。熔炼工段分为配料和熔炼两个阶段,目的是将按比例称量好的原材料熔化,然后在速凝厚片炉中熔炼及铸片[5]。可通过调节速凝厚片炉的铜辊线速度,得到不同厚度的钕铁硼合金片[1]。

2)制粉。制粉工段包括粗破和磨粉两个阶段,目的是把熔炼后的钕铁硼大块合金破碎成一定尺寸的合金粉末,粒径小于1mm,再经气流磨制成粉[4]。

3)成型。成型工段包括成型和等静压两个阶段,先将钕铁硼粉末初步压制成型,再采用等静压工艺来提高成型生坯的密度,防止生坯在烧结过程中由于密度太小、收缩量大等原因可能引起的开裂缺角、变形和尺寸超差等现象[4-5]。

4)烧结。烧结工段包括剥油和烧结两个阶段,目的是把剥油处理后的产品进行烧结成型[6]。烧结过程需要把合金粉末通过压坯、加热、保温三个小环节,来增大粉末颗粒之间的接触面,增大密度,使其显微组织特征更接近理想状态[6]。

5)回火。钕铁硼永磁材料烧结并快冷后,磁性能较低,不能满足使用要求,必须进行回火处理,提高矫顽力,使钕铁硼材料的磁性能得到显著提高。通常采用可获得较高磁性能的两级回火处理方式[7]。

2 结果与分析

2.1 速凝厚片工艺对烧结NdFeB永磁材料磁性能的影响

2.1.1 速凝厚片铸锭工艺与传统铸锭工艺的对比

若要增强烧结钕铁硼永磁体的磁性能,要尽量满足Nd-Fe-B永磁体合金成分与Nd2Fe14B的理论成分相接近,即尽量增加钕铁硼合金中主相Nd2Fe14B的体积分数,减少钕铁硼中Nd的含量。[5]

传统的铸锭工艺在熔炼钕铁硼合金过程中,由于原材料熔化很慢,一些低熔点的稀土元素,如Nd、Dy等极易挥发,会使合金中柱状晶增大,造成软磁性α-Fe枝状晶和富Nd相的汇集,这样造出的NdFeB永磁体磁性能不能满足使用要求[1]。生产人员为了降低α-Fe出现的量,一般采用较为先进的速凝厚片工艺制造NdFeB永磁材料[5]。该工艺可以提高铸锭冷却液的速度,同时减少α-Fe的出现量,使得钕铁硼合金主相的相对含量增加,达到提升永磁体磁性能的目的[3]。

唐杰等[8]认为,钕铁硼合金微结构是影响烧结钕铁硼永磁体微结构和永磁性能的最重要因素。钕铁硼永磁体最理想微结构规格为:晶粒尺寸在3~5μm之间,主相晶粒结构均匀、无缺陷、无杂质,并且各晶粒之间被富Nd相薄层间隔[1-8]。因为这样的微结构有利于形成取向排列的单晶粉末,便于在较低的烧结温度下得到较高性能的钕铁硼永磁体[1-8]。

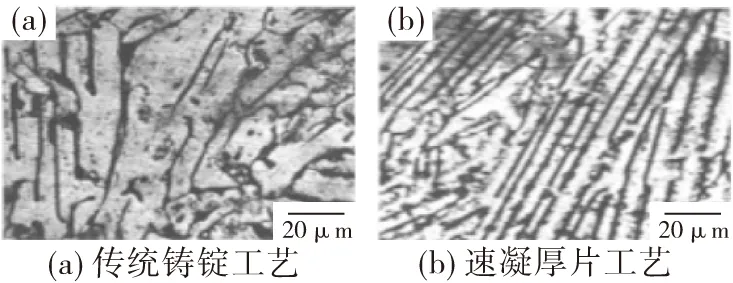

图1为不同铸造工艺烧结钕铁硼永磁体的表面形貌。由图1可知,传统铸锭工艺的Nd2Fe14B晶粒粒径粗大,多呈现不规则的片状晶,同时伴随有小部分的等轴晶与软磁性α-Fe枝状晶出现;而速凝厚片工艺的Nd2Fe14B主相晶粒结构均匀,并且被均匀分布的富Nd相薄层间隔成约3μm的柱状晶,无软磁性α-Fe枝状晶出现。

图1 钕铁硼永磁材料金相组织照片

显然,速凝厚片工艺得到的钕铁硼永磁材料最接近理想的微结构,其磁性能最佳。

2.1.2 铜炉辊线的转速对速凝厚片铸锭性能的影响

速凝厚片工艺是利用控制速凝厚片炉铜辊线的转速,得到不同厚度的钕铁硼合金片[5]。

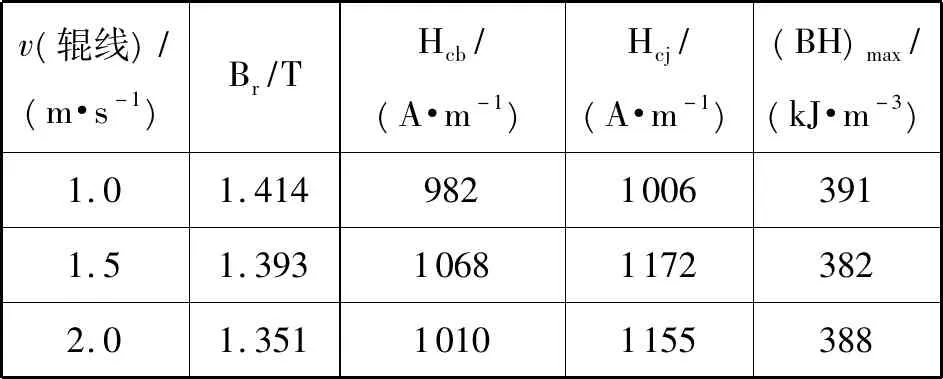

实验中取铜炉辊线的三个不同转速,分别为1.0、1.5和2.0m/s,得到相应转速下的合金薄带,并测试不同转速下合金片的磁性能,相关数据见表1。

表1 不同铜炉辊线转速下钕铁硼的磁性能数值

由表1可知,当转速为1.0m/s时,磁体的内禀矫顽力Hcj最低,这是因为此速度下合金片冷却速度最低,组织中的富Nd相在晶界分布均匀性较差,而其它三个参数如剩磁Br、磁感应矫顽力Hcb和最大磁能积(BH)max还较为理想,说明主硬磁相的体积分数得到足够的保证。

当铜炉辊线转速分别为1.5和2.0m/s时,产品的Br和(BH)max数值较为接近。当转速为1.5m/s时,Hcb和Hcj差值较转速为2.0m/s时要小,可获得高矫顽力性能。

综合以上分析,当铜炉辊线的转速为1.5m/s时,钕铁硼合金片的磁性能最佳。

2.1.3 不同合金粉末原料对钕铁硼永磁体显微组织结构的影响

钕铁硼永磁体所用粉末原料的不同,也会最终导致钕铁硼永磁体物理组织结构的差异[1]。

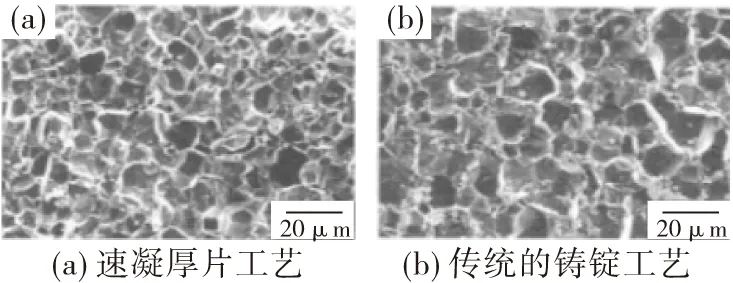

图2是用电子扫描电镜观察到的不同工艺下得到的钕铁硼永磁体的扫描电镜(SEM)图。由图2可知,采用速凝厚片工艺[图2(a)]得到的钕铁硼永磁体,其粉末表面光滑、活性低,烧结时磁体晶粒不易长大,其主相Nd2Fe14B晶粒完整、细小均匀,大部分为单晶,晶粒平均粒径在6~8μm之间,最大的粒径不超过12μm,富Nd相的分布也很均匀;而采用传统的铸锭工艺[图2(b)]得到的钕铁硼永磁体,其主相Nd2Fe14B晶粒大小差别大,平均粒径在10~20μm之间,晶粒不规则,呈现出多边形状态。

图2 烧结钕铁硼永磁体的SEM照片

可见,用速凝厚片工艺制得的原材料烧结出永磁体最接近理想微结构,其综合磁性能最佳。

2.2 氢爆工艺和颗粒力度对NdFeB永磁材料性能的影响

2.2.1 氢爆工艺对NdFeB永磁材料性能的影响

氢爆工艺是指把钕铁硼合金铸片放入抽真空的容器内,冲入高纯氢气约101.325kPa左右,容器内温度会逐渐升高,铸片开始吸氢,当容器内θ达到560℃左右时,吸氢饱和,然后进行脱氢处理6h,抽真空到5Pa时,使合金中的氢低于0.05%,可以制备出粒度均匀细小的碎片[5]。

传统的制粉工艺易形成多晶颗粒,磁体的磁性能降低,氢爆工艺没有破坏粉末表面形态,颗粒更规则,对磁体的微观结构和磁性能均有利[7]。

采用氢爆工艺前后钕铁硼粉末粒径和磁性能见表2。

表2 采用氢爆工艺前后对钕铁硼永磁体磁性能的影响

由表2得知,合金片经过氢爆工艺后磨制的粉末粒径更小,更容易细化,而且氢爆后的钕铁硼粉末最接近理想微结构,磁体性能更佳。

2.2.2 颗粒力度对NdFeB永磁材料性能的影响

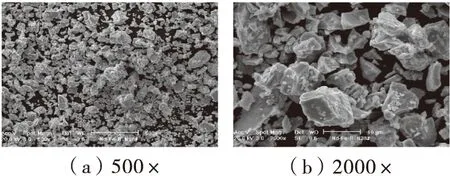

图3为采用氢爆工艺后磨制的钕铁硼合金粉末粒度分布图。

图3 钕铁硼合金粉末粒度分布图

由图3可知,采用氢爆工艺后粉末粒度均匀,集中在3~5μm之间,材料的烧结密度高,对材料的磁性能最为有利。

2.3 抗氧化剂对烧结NdFeB永磁材料磁性能的影响

在烧结NdFeB永磁材料的制粉工段,钕铁硼合金原材料中的富Nd相极易被氧化形成Nd2O3,Nd2O3的含量越多,永磁体的剩磁和矫顽力下降幅度越大,所以制粉工段中加入适量的抗氧化剂[二丁基羟基甲苯(BHT)、叔丁基对苯二酚(TBHQ)或丁基羟基茴香醚(BHA)等],能有效降低钕铁硼合金中的含氧量,确保烧结钕铁硼永磁体中Nd2O3的含量降至最低[1]。

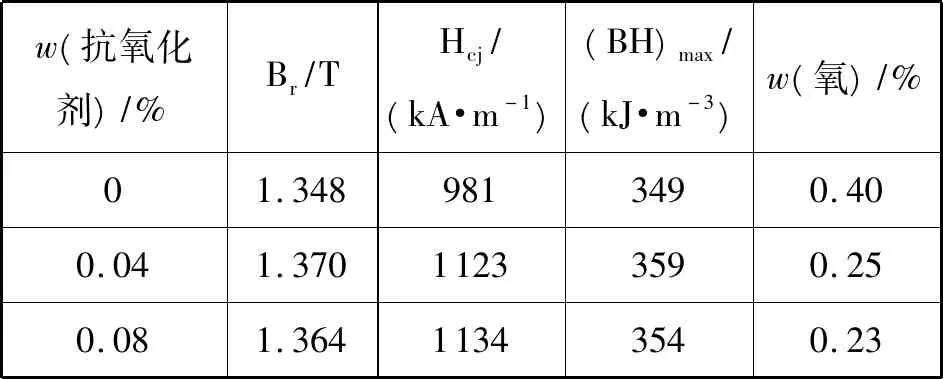

抗氧化剂的添加要控制在一定的比例范围内[7],本实验分别取未添加抗氧化剂、添加0.04%及0.08%的抗氧化剂进行实验。测试添加抗氧化剂前后永磁体的磁性能,并对烧结后钕铁硼永磁体合金含氧量进行了测定,具体数据见表3。

表3 添加抗氧化剂前后磁体的磁性能及氧含量的比较

分析表3数据可知,加入了适量抗氧化剂后,钕铁硼永磁体的Br、Hcj和(BH)max都有一定程度的增大,但是当添加超过0.04%抗氧化剂时,Br和(BH)max数值却变小了。与此同时,加入适量抗氧化剂后,磁体中的氧含量明显降低。这是因为抗氧化剂在钕铁硼合金粉末颗粒的表面能形成一层防护膜,阻止了钕铁硼合金粉末的进一步氧化。

综合以上分析,当添加0.04%抗氧化剂时,钕铁硼永磁体的综合磁性能最佳。

2.4 润滑剂对烧结NdFeB系永磁材料磁性能的影响

成型工段是所有钕铁硼合金粉末颗粒的机械性堆积,压坯体的相对密度很低,在60%~70%之间,粉末颗粒内部空隙较大,强度较低,烧结时,钕铁硼永磁粉末颗粒将会由于流动性较差而发生粘聚现象,烧结后的磁体磁性能很低[1-2]。

为了提高烧结后磁体的磁性能,在成型工段,可在钕铁硼永磁粉末中加入适量的润滑剂(聚环氧乙烷烯丙基米、聚环氧乙烷单脂肪酸酯或聚环氧乙烷烷基醚等),以降低粉末颗粒之间的摩擦系数,提高钕铁硼永磁粉末的流动性,进而生产出高质量的烧结钕铁硼永磁体[2]。

2.4.1 润滑剂添加前后NdFeB永磁材料显微组织对比

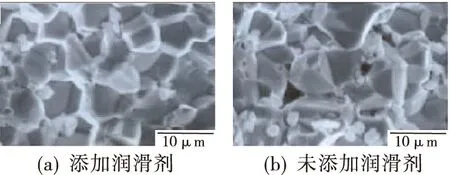

图4为添加了润滑剂和未添加润滑剂时钕铁硼永磁体的显微组织扫描电镜照片。

图4 烧结钕铁硼永磁体的扫描电镜照片

由图4可得,未添加润滑剂的永磁体晶粒间存在明显孔洞(由于粉末之间的摩擦阻力大而产生的“架桥”现象[2]),而添加润滑剂后永磁体晶粒明显均匀致密,更接近理想微结构。

2.4.2 润滑剂添加量对NdFeB永磁材料磁性能的影响

表4中的实验数据揭示了润滑剂添加量与钕铁硼永磁材料磁性能的关系。由表4得知,在试样中添加0.02%~0.10%的润滑剂后,降低了钕铁硼永磁粉末的磁性颗粒转动阻力,提高了永磁粉末的取向度,提高了永磁体的磁性能;但是当试样中润滑剂的添加量过多时,将会降低永磁体的磁性能。

表4 钕铁硼永磁粉末中润滑剂添加量与永磁体磁性能的关系

由表4可见,在钕铁硼永磁粉末中添加0.05%的润滑剂时,可以使磁粉全部润滑,永磁体呈现出最佳的综合磁性能。

2.5 添加元素对烧结NdFeB永磁材料性能的影响2.5.1 添加Ho元素对NdFeB永磁体性能的影响

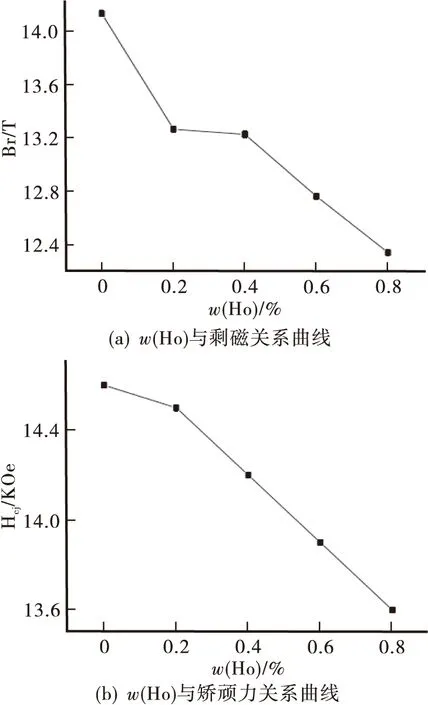

化合物Ho2Fe14B与Nd2Fe14B有同样的晶体结构,两者磁性能接近,但是Nd2Fe14B市场售价约为HoFe14B的四倍,而我国拥有大量的Ho元素,可以考虑添加Ho元素,来置换Nd2Fe14B中的Nd元素,来制备低价位、高性能的钕铁硼永磁体[5]。图5为实验测得的Ho添加量与剩磁、矫顽力关系曲线。

图5 Ho添加量与剩磁、矫顽力的关系曲线

由图5可见,剩磁、矫顽力均随着Ho添加量的增加而呈缓慢下降现象,当Ho质量分数下降到0.8%时,样品仍具有1.23T的剩磁、13.8 KOe的矫顽力。

由以上可知,虽然添加Ho元素后,材料的磁性能稍有下降,但是考虑到成本价格和我国稀土资源利用率情况,添加Ho元素来制备低价位、高性能的钕铁硼永磁体是可行的。

2.5.2 添加Dy元素对NdFeB永磁体性能的影响

在钕铁硼合金粉末中添加Dy元素可以显著提高永磁体矫顽力[5]。

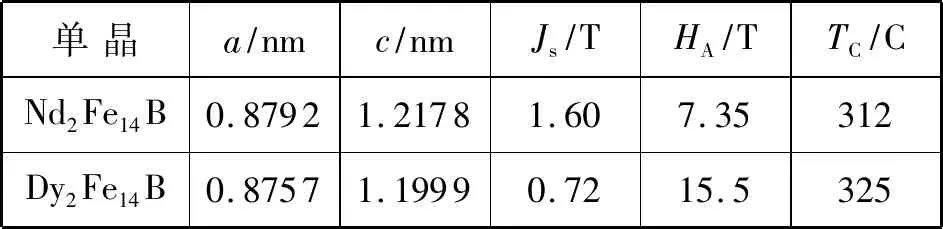

表5为实验测得的单晶Nd2Fe14B和Dy2Fe14B的晶格常数和相应的磁性能参数。由表5可见,添加Dy元素后材料的居里温度点、稳定性均提高了。另外,单晶Dy2Fe14B的矫顽力为单晶Nd2Fe14B的一倍,而Dy2Fe14B的剩磁为单晶Nd2Fe14B的一半。

表5 单晶Nd2Fe14B和Dy2Fe14B的晶格常数和相应的磁性能参数

从复合材料的观点出发,在钕铁硼合金粉末中添加Dy元素可以显著提高烧结钕铁硼永磁体的矫顽力。

3 结 论

研究了制备烧结钕铁硼永磁体的新工艺、新技术,主要结论如下:

1)采用速凝厚片工艺,可以提高铸锭冷却液的速度,达到提升钕铁硼永磁体磁性能的目的,另外,当铜炉辊线的转速为1.5m/s时,可获得高矫顽力性能。

2)氢爆工艺后粉末粒度均匀,集中在3~5μm之间,材料烧结密度高,有利于提高材料的磁性能。

3)在制粉工段中添加0.04%的抗氧化剂后,钕铁硼永磁体的氧含量明显降低,综合磁性能最佳。

4)在成型工段中添加0.05%的润滑剂后,降低了粉末颗粒之间的转动阻力,提高了永磁粉末的取向度,对永磁体的磁性能有利。

5)添加Ho元素可以制备低价位、高性能的钕铁硼永磁体。当添加0.8%Ho时,材料仍具有1.23T的剩磁。

6)添加Dy元素可以显著提高烧结钕铁硼永磁体的矫顽力。当添加量0.8%Dy时,材料仍具有13.8KOe的矫顽力。

[1] 赵伟雄,黄莉丽.高性能钕铁硼永磁体制备工艺的研究[J].广东有色金属学报,2006,16(4):271-274.

[2] 张巧格.高性能烧结NdFeB成分设计及工艺的研究[D].天津:河北工业大学,2007.

[3] 高海强.钕铁硼永磁体制备工艺对显微结构和磁性能的影响[D].内蒙古:内蒙古大学,2011.

[4] 尹庆炜.烧结钕铁硼永磁体制备与性能研究[D].天津:天津大学,2007.

[5] 饶先发.钕铁硼永磁材料制备工艺优化和性能研究[D].赣州:江西理工大学,2009.

[6] 杨眉.烧结NdFeB永磁体制备工艺中的相关问题研究[D].四川:四川大学,2002.

[7] 朱鹏程.粉末粒度与制备工艺对烧结钕铁硼性能的影响[D].南京:南京理工大学,2012.

[8] 唐杰,刘颖,高升吉,等.烧结钕铁硼粉末粒度对磁性能的影响[J].金属功能材料,2004,11(6):5-8.

Study on the Preparation Technology of Sintered NdFeB Permanent Magnet with High Performance

MA Honglei, KONG Xiangwei

(Department of mining engineering,Yongcheng Vocational College,Yongcheng 476600,China)

NdFeB alloy is the third generation permanent magnet material with wide application.This paper presented the traditional manufacture technology of NdFeB permanent magnet,and showed the novel technology for the preparation of NdFeB permanent magnet.Preparation of sintered NdFeB permanent magnetic material with high performance using rapid-quenching thick-strip technology,hydrogen explosion process combining adding antioxidizer,lubricant and Ho,Dy element were emphatically discussed,and effects of preparation technology on the microstructures and magnetic properties of permanent magnet were analyzed.

NdFeB permanent magnet; preparation technology; rare earth; magnetic property

2016-05-31

2016-06-23

TF125.8

A

10.3969/j.issn.1001-3849.2016.11.004