铁路客车上水过程中客车水箱内压力变化的研究

张 敏

(北京铁路局,北京 100860)

铁路客车上水过程中客车水箱内压力变化的研究

张 敏

(北京铁路局,北京 100860)

为了实现旅客列车上水过程中的节约用水并提高上水安全可靠性,对客车上水过程中客车水箱内压力变化进行研究。通过运用能量方程和连续性方程进行理论分析,对目前应用较多的25型客车车体的车上水箱进行上水模拟试验。理论分析及试验结果表明,当溢水管路不完全封闭时,25型客车和新型动车水箱内部压力均能满足《铁道客车给水装置》标准要求。

铁路客车;上水管道;水箱;动水压力;水头损失

铁路客车上水是铁路车站的重要用水,为旅客乘车途中的舒适度提供重要保障。但目前客车上水过程中浪费水问题仍十分严重,分析原因:我国铁路客车上水仍采用传统的人工上水方式,上水人员是通过列车水箱溢水情况作出满水判断的;在目前每列车常规配备3名上水作业人员的情况下,很难做到在水箱刚开始溢水时就及时关闭阀门,因此造成水资源的严重浪费。目前仅北京铁路局全年因上水操作带来的水资源浪费约62万m3,折合人民币409万元。对此,北京铁路局按照中国铁路总公司节能降耗的要求,与中国铁道科学研究院共同立项对此进行研发。

研究、试验是通过水箱满水后改变水流压力,使地面上水设备感应后关闭阀门实现的。但改变水流压力的同时,可能使车上水箱内部压力升高,从而影响水箱的使用安全。因此,必须对车上水箱上水过程中内部压力的变化进行理论分析和试验,以确保改变压力后车上水箱的使用安全。

1 客车水箱压力标准及影响安全的因素

1.1 客车水箱的压力标准

旅客列车的车上水箱是客车给水系统的重要组成部件,起着储水并向车上用水器具供水的作用;确保水箱的强度和密闭性,保证使用过程中不漏水是保证旅客列车供水系统正常运行的基本条件。为防止因压力过高引起水箱变形,较早的标准[1]规定:“水箱组成后,车下水箱用490 kPa进行水压试验,并保持5 min不得泄漏”。该试验中用到的490 kPa压力实际上是车下给水管网可能达到的最大静水压力,而目前我国车站的地面上水栓口的动水压力一般不大于300 kPa,水在进入水箱的过程中压力也会逐渐降低。因此,在水箱出水管没有全部封堵的情况下,地面管网压力是不会对水箱的安全带来影响的;同时为了减少水箱壁厚从而减小车辆质量,新型动车进出水管均增大了管径,使得溢水更加通畅,使得水箱在满水过程中压力能够快速降低,也基本排除了压力过高给水箱带来的安全隐患。

《铁道客车给水装置》(TB/T 1720—2010)[2]规定:“用不低于490 kPa的水压通过注水管路向水箱注水,当溢水管溢出的水量等于水箱注入的水量时,水箱内部的剩余压力不大于25 kPa”。可以看出,新标准对水箱内压力要求较原标准要严格得多,并给出了剩余压力的具体数值。

1.2 影响客车水箱漏水的因素

在实际使用中,水箱发生漏水的现象确实存在,有调查资料表明[3],箱体变形是导致水箱漏水的最主要原因,占到全部漏水故障的47.6%。分析其影响因素:水箱壁厚不够;列车运行速度变化时水箱内产生波浪对壁板形成冲击作用;客车上水过程中,地面给水管路的水压力过高可能引起水箱产生附加的压力水头。

前两项影响因素可以通过强化水箱结构来保证安全;第三项影响因素是否对水箱产生危害,目前国内尚没有相关研究报道。在课题研发过程中也产生了在整个上水作业过程中水箱内的压力是否能满足新标准要求的疑问?尽管之前有过对地面客车上水栓水力计算模型的建立研究[4]、给水栓出口流量与压力影响因素的研究[5-6]及提高客车上水系统可靠性的研究[7-8]。另外也有针对节水方面的水力要素变化分析[9-10],但这些研究都是对地面管道设备及连接客车注水口管道的水力分析,对车下至车上水箱这部分供水系统的压力变化全过程分析尚未见相关分析报道;所以没有具体数据说明上水栓口的压力对水箱内压力变化造成影响的程度,特别是对车上管道做局部改动后,改变水流压力时,水箱内压力会有怎样的变化,只有通过系统地分析和测试才能确定。因此,非常有必要对列车上水过程中水箱内的压力变化进行研究测试。

2 上水作业时客车水箱内部压力计算分析

2.1 未上满水时压力分析

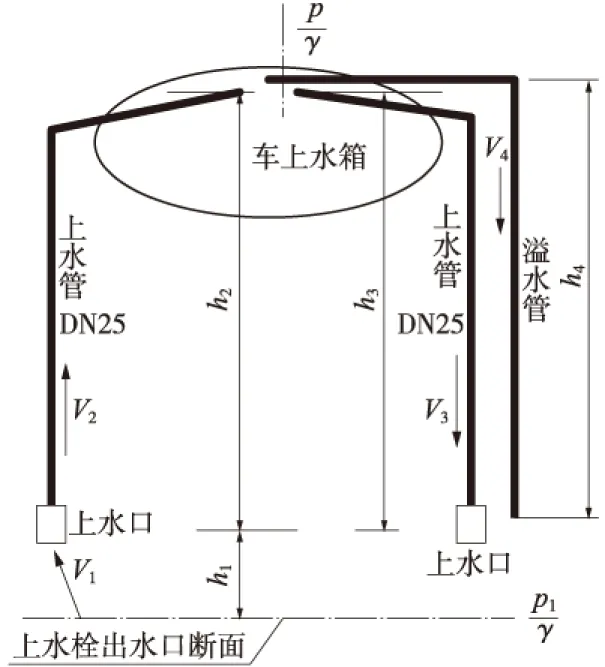

客车水箱一般设置在车厢上部,水箱设置2根给水管及1根溢水管。2根给水管上部通向水箱顶部,下部均设注水口分置在车厢两侧;溢水管上部通向水箱顶部,下部敞开通向车底;3根管道顶部平齐且稍高于水箱顶部平面,水箱其余部分是封闭的。上水过程中,一侧给水管上水,另一侧给水管和溢水管排气。水箱及管道布置见图1。

图1 水箱及管道水力计算示意

未上满水时,虽然水箱内液位在不断上升,但因和大气连通,水箱液位以上部分均为大气压强,相对压力均为零,并在整个上水过程中压力不改变。

2.2 上满水后压力分析

上满水后,因管道顶部平面高于水箱顶部平面,此时水箱内的空气已全部排出,整个水箱内充满了水,故可对整个上水和溢水系统应用伯努利方程和连续方程,进而求出水箱顶部的压力计算公式。

2.2.1 基本方程

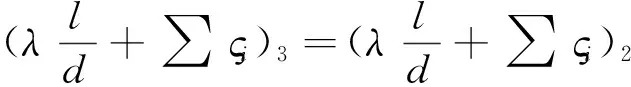

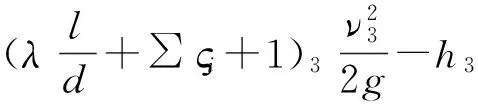

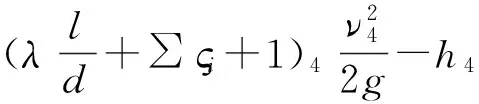

(1)上水管路

取上水栓出口为上游断面,取水箱上水管和溢水管之间的垂直断面为下游断面,对上水栓出口中心点和水箱垂直断面的最高点,联接上水栓和车上注水口的车下软管;联接注水口和水箱的车上上水管路。列能量和连续性方程如下

(2)溢水管路

取水箱上水管和溢水管之间的垂直断面为上游断面,取溢水管的排水口为下游断面,得出下列方程

2.2.2 压力分析

式(1)描述了上水管路中各水力学要素之间的关系;式(2)、式(3)描述了溢水管路中两个分支管路各水力学要素之间的关系。因为整个上水和溢水管路系统是一个整体,上述的各个方程必须同时得到满足。故当系统中任何一段管路中的任何一个水力学要素发生变化时,其他的管路中也会发生变化进行调整,直至达成新的动态平衡为止。

(1)上水管路

式(1)的分析结论如下。

①水箱顶部压力远小于上水干管的静水压力,也远小于上水栓口的动水压力。

②在其他因素不变的情况下,给水栓口动水压力大时,水箱顶部压力也大;上水栓口到水箱内水管出口的高差大和全部管路水头损失大时,水箱顶部压力小。

(2)溢水管路

式(2)、式(3)分析结论如下。

①水箱顶部压力与水箱顶部到溢水管出口的高差有关,水箱顶部到溢水管出口的高差大,则水箱顶部压力小,反之亦然。

②水箱顶部压力还和车上溢水管路的水头损失有关,车上溢水管路的水头损失大,水箱顶部压力则大,反之亦然;这和上水管路的变化趋势是相反的。故为了降低水箱顶部压力,也可采用减少水头损失的办法,如加大溢流水管的管径等。

③当一个溢流水管被堵塞时,相当于增加了另一个溢流水管的流速,此时,溢流水管内的流速加大,水头损失增加,进而使水箱顶部压力增加。

3 水箱压力模拟试验

3.1 试验目的

虽然根据上述推导公式对水箱压力进行了细致的分析,但因存在着如管材内壁的相对粗糙度难以精确测量,有些部件如旋转接头、快速接头等部件的局部阻力系数难以确定等多种原因,仅依靠公式计算水箱压力有困难,因此有必要进一步进行试验,在模拟客车上水的现场条件下,检测水箱顶部的压力,以检验压力是否超标,并对前述的公式进行验证。

3.2 试验条件

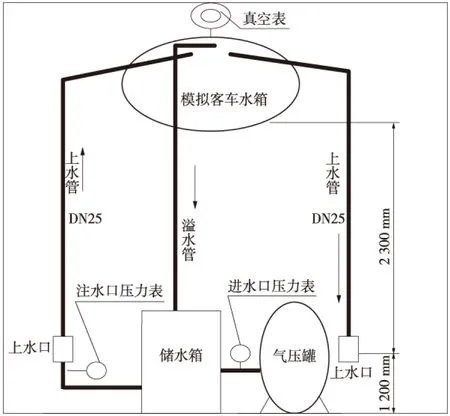

试验系统由蓄水箱、变频水泵、气压罐、上水单元机等模拟车下上水系统,以25型客车水箱及其上水管、溢水管路等模拟车上上水和溢水系统。

在上水单元进口处(对应于上水栓口)、在注水口(对应于客车注水口)处设压力表,在水箱顶部设压力真空表。水箱压力模拟试验示意见图2。

相关试验条件如下。

气压罐压力范围:0.3~0.4MPa。

上水单元:符合国家相关标准的上水软管,管长15m,DN25mm;90°弯头2个,旋转接头1个,电磁阀1个,快速接头1个。

高度差:注水口距离上水栓口1.2m;注水口距离水箱顶部2.3m;溢水口距离水箱顶部2.0m。

车上上水管路:2根上(溢)水镀锌管,长度3.2m,DN25mm, 每根管90°弯头4个,闸阀1个。

车下溢水管路:1根溢水镀锌管,长度2.8m,DN25mm, 每根管90°弯头4个,闸阀1个。

3.3 试验结果

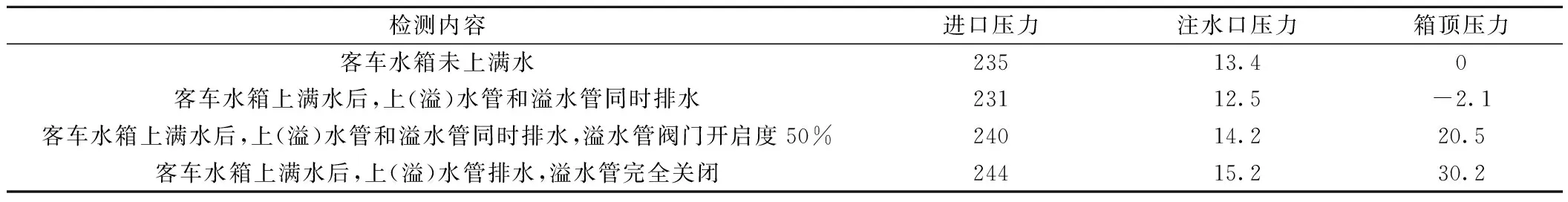

试验按以下4种情况进行:(1)水箱未上满水时;(2)水箱上满水后,上(溢)水管和溢水管同时排水;(3)水箱上满水后,上(溢)水管和溢水管同时排水,溢水管阀门开启度50%;(4)水箱上满水后,上(溢)水管排水,溢水管完全关闭。

图2 水箱压力模拟试验示意

每种情况试验8次,取平均值。见表1。

由表1可见:

(1)水箱未上满水时,水箱顶部压力为零;

(2)水箱上满水后,当上(溢)水管和溢水管同时排水时,管路系统和水箱顶部压力均有所降低,水箱顶部压力出现负压;

(3)水箱上满水后,当上(溢)水管和溢水管同时排水、溢水管部分关闭时,管路系统和水箱顶部压力均有所增加,水箱顶部最大压力20kPa,满足标准要求;

(4)水箱上满水后,仅上(溢)水管排水时,管路系统和水箱顶部压力进一步增加,水箱顶部最大压力30kPa,略超标准值。

表1 客车水箱压力模拟试验统计 kPa

4 结论

(1)对试验采用的DN25管路系统、25型客车水箱而言,当上水管和溢水管同时排水时,水箱顶部可能出现负压力;上水管和溢水管同时排水,溢水管阀门部分关闭(开启度50%)时,水箱顶部最大压力满足标准要求;当且仅当上水管排水、溢水管完全关闭时,水箱顶部最大压力可能超过标准限值要求,但客车的溢水管被完全封闭的可能性极小,故普速车水箱顶部最大压力可满足标准要求。

(2)按照试验数据和理论公式进行分析,当管路管径加大时(如CRH3型、CRH380BL型等常用动车车型为DN45管路系统),两管排水时,水箱顶部会出现较大的负压力;当仅上水管排水、溢水管完全关闭时,水箱顶部最大压力小于25kPa,可满足标准值要求。

(3)试验系统各部位给、溢水管路的压力变化情况表明,本文推导的计算公式和相关的分析是正确的。

(4)压力分析和试验结果表明:在客车上水节水技术研究中采取的局部缩小溢水管径方案是可行的,在改变管道压力的同时不会影响水箱的使用安全。

(5)本文所述试验的目的是保证节水技术措施在客车上的安全实施,试验结果为安全实施提供了可靠的数据支持。

[1] 中华人民共和国铁道部.TB/T1720—1998铁道客车给水装置通用技术条件[S].北京:中国铁道出版社,1998.

[2] 中华人民共和国铁道部.TB/T1720—2010铁道客车给水装置[S].北京:中国铁道出版社,2010.

[3] 何明.YZ25B型客车水箱皱裂原因的探讨[J].铁道车辆,1998,36(9):51-52.

[4] 史义雄.铁路客车上水栓水力计算模型的建立和分析[J].铁道标准设计,2014,58(2):121-124.

[5] 卢小戈.客车给水栓出口流量与压力影响因素的探讨[J].铁道标准设计,2000,20(6-7):88-89.

[6] 侯世全,洪蔚.铁路客车上水单元机软管缠绕水头损失分析[J].铁道劳动安全卫生与环保,2016,6(1):1-4.

[7] 李羚,马敏杰.铁路客车上水地面系统设施的技术探讨[J].中国给水排水,2011,27(4):26-29.

[8] 李婵.论客车上水系统存在的问题及解决建议[J].铁道劳动安全卫生与环保,2004,31(4):222-223.

[9] 卢捷.铁路客车上水工程设计节水技术应用[J].铁道标准设计,2011(8):108-109.

[10]洪蔚,等.铁路客车上水节水措施分析[J].铁道劳动安全卫生与环保,2013,3(4):165-167.

Study on Railway Passenger Car Water Tank Pressure Changes during Filling Process

ZHANG Min

(Beijing Railway Bureau, Beijing 100860, China)

In order to reduce water waste and improve safety and reliability during water filling process, studies are conducted to analyze the pressure change during passenger car water tank filling. Simulation tank filling tests are conducted on the widely used Type 25 passenger car based on theoretical analysis with energy equation and continuity equation. The results of the theoretical analysis and experiments show that the water tank internal pressures in both Type 25 car and EMU can meet the new requirements stipulated in Railway Passenger Car Water Supply Equipment, when the overflow pipe is not completely closed.

Railway passenger car; Water supply pipeline; Water tank; Hydrodynamic pressure; Headloss

2016-05-24;

2016-06-07

中国铁路总公司科技研究开发计划(2015Z005-E)

张 敏(1964—),女,高级工程师,1987年毕业于兰州铁道学院给排水专业,工学学士,E-mail:zhangminsdk126.com。

1004-2954(2016)12-0153-04

U270.38+5

A

10.13238/j.issn.1004-2954.2016.12.034