硬质无机粒子填充聚丙烯基复合材料的增韧机理及其定量判据*

吴成宝,刘传生,陈峥华,梁基照

(1 广州民航职业技术学院飞机维修工程学院,广东广州 510430;2 华南理工大学机械与汽车工程学院,广东广州 510640;3 广州白云国际机场地勤服务有限公司机务工程部,广东广州 510470)

硬质无机粒子填充聚丙烯基复合材料的增韧机理及其定量判据*

吴成宝1,2,刘传生1,陈峥华3,梁基照2

(1 广州民航职业技术学院飞机维修工程学院,广东广州 510430;2 华南理工大学机械与汽车工程学院,广东广州 510640;3 广州白云国际机场地勤服务有限公司机务工程部,广东广州 510470)

综述了硬质无机粒子(RIP)填充聚丙烯(PP)复合材料的増韧机理及其定量判据。大量的研究表明,最典型的增韧机理有逾渗模型理论、银纹化微观增韧机理和柔性界面层理论。在定量分析RIP填充PP复合材料的增强机理方面,主要阐述了两种判据:基体层厚度判据和界面黏结强度判据;并利用所述判据分析了相关文献的数据,得出了如下结论:当RIP平均粒径d<临界粒径dc,体积分数Φf>临界体积分数ΦfC,或平均基体层厚度L<临界基体层厚度Lc;界面相互作用参数B值在[1,2.6]之间时,RIP增强填充PP复合材料的韧性的机会较大。

硬质无机粒子,聚丙烯,复合材料,增韧机理,定量判据

聚丙烯(PP)是一种热塑性通用树脂,因其相对密度低,来源丰富,价格低廉,电绝缘性和耐疲劳性好,耐化学腐蚀性优良,力学性能良好,耐热性较高,可采用挤出和注塑以及与这两种加工方法相关的吹塑成型加工等优点,被广泛应用于生产航空制品、薄膜、汽车、家用电器等领域。但是,PP存在着低温脆性大、刚性低、收缩率大和容易老化等严重缺点,从而限制了其应用。为此,人们常通过共聚[1-2]、共混[3-5]、填充[6-9]等改性技术改善PP的使用性能。填充改性由于其低成本,工艺简单、可控等优点而被广泛应用[6-12],其中弹性体填充改性一直被视为是提高PP韧性最有效的途径[13],然而弹性体改性不可避免地带来基体材料刚性和强度的降低。

1984年,Kurauchi和Ohta[14]首先提出了有机刚性粒子增韧塑料的新概念,并用“冷拉机理”解释了共混物韧性提高的原因:拉伸后分散相的球状结构发生了伸长变形,变形幅度大于100%,最高可达400%,因协同应变使其周围的基体也产生同样大的形变,在受力过程中吸收了更多的能量,进而使共混物的韧性得以提高。自此,这种非弹性增韧在提高聚合物基体韧性的同时又提高了材料的强度、模量以及耐热性,解决了传统工艺上出现的难题。三十年来的研究表明,在一定条件下,硬质无机粒子,如碳酸钙[12]、高岭土[15]、矾土[15]、云母[16]、碳粉[17]、中空粒子[18]、三氧化二铝[15]和氧化镁[19]等,不但可使材料的强度、模量得以提高,同时也使韧性得以改善,显示了增韧增强的复合效应。

1 增韧理论及其增韧条件

除上述“冷拉机理”理论外,还产生了一些符合解释RIP增强增韧PP复合材料机理的理论。

1.1 逾渗模型理论

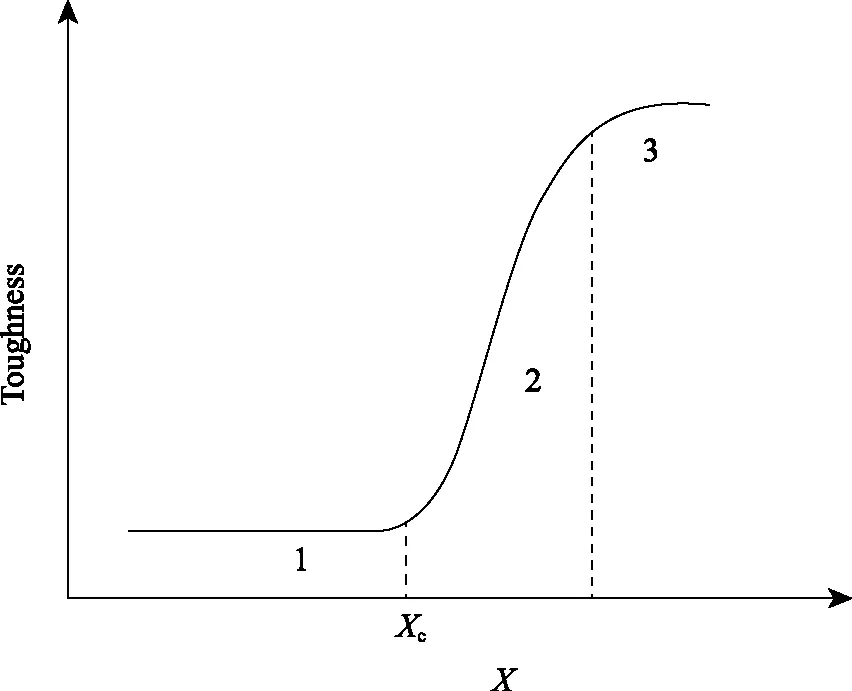

当基体层厚度小于某一临界厚度时,相邻粒子间的相互作用增强,导致应力场交叠,引发大量的剪切屈服区出现,使能量耗散,填充体系发生脆韧转变。如图1所示。

图1 逾渗模型理论

图1中1、2、3区分别表示脆性区、脆韧转变区和韧性区。1区和3区分别对应基体产生银纹和基体发生剪切屈服。其中的坐标变量X轴可以是第二相体积分数,也可以是温度、应变速率等其它变量,而Xc值即对应于发生脆韧转变的临界值——逾渗阈值,Y轴为韧性S[20-23]。

1.2 银纹化微观增韧机理

聚合物受力变形时产生应力集中,在硬质无机粒子周围引发基体屈服(空化、银纹、剪切带),吸收了大量的变形能,产生裂纹二次引发效应,阻碍裂纹的扩展,界面部分脱黏形成空化,从而使裂纹钝化而不致发展成破坏性开裂,从而产生增韧作用。因此,只有基体具有一定的塑性变形能力,才使复合材料在受到外力条件时产生屈服和塑性变形[24-27]。

1.3 微观机理模型理论

1998年,Kim等[28]模仿橡胶粒子增韧塑料的空穴化机理,提出了硬质粒子必须脱黏并产生亚微米尺度的自由体积才能增韧塑料的微观机理模型,如图2所示。

由图2可知,硬质粒子的增韧机理包括三个阶段:(1)应力集中:由于硬质粒子与基体树脂之间的弹性性能的差别,在受到外力时,无机粒子的加入成为复合材料内部的应力集中物;(2)脱黏:应力集中效应使硬质粒子周围产生三维应力,并导致粒子-基体界面层脱黏;(3)剪切屈服:由脱黏产生的空洞使其周围基体的应力状态重新分布,并在一定条件下诱导基体产生大范围内的屈服,最终使材料在断裂过程中吸收大量能量,其韧性得以提高。

图2 RIP增韧塑料微观机理模型

针对上述模型,Chan等[29]认为,在外力条件下,大量的Nano-CaCO3粒子成为应力集中点,并激发粒子-基体周围产生空穴,空穴的产生使塑性约束得以释放,进而使基体引发大量塑性形变,最终提高材料韧性。从其阐述可知,Nano-CaCO3粒子增韧PP亦可用微观机理模型解释。Zuiderduin等[30]认为无机粒子做为增韧剂时需满足5个条件:(1)粒子的粒径较小(一般小于5μm),否则,在脱黏过程中产生的空洞会成为断裂萌发点。这也有利于稳定自由体积的产生;(2)粒子的长径比一定要均一,以防产生强烈的应力集中;(3)为了使粒子周围基体的应力状态发生改变,粒子的脱黏应先于基体树脂的剪切应变;(4)填充粒子在树脂内均匀分布以避免产生萌发裂纹的团聚体;(5)粒子与树脂的脱黏不妨碍粒子周围树脂的塑性形变的产生。

1.4 柔性界面层理论

对刚性粒子进行表面处理,使表面处理剂在基体与填料之间形成一个弹性过渡层,可有效传递和松弛界面上的应力,更好地吸收与分散外界冲击能,从而提高复合材料的韧性[31-33]。

2 增韧机理的定量判据

2.1 基体层厚度判据

1985年,Wu[34]提出一种橡胶填充聚合物增韧机理公式:

(1)

式中:d为填充粒子的平均粒径;Vf为填充粒子的体积分数;L为相邻两粒子表面之间的基体层厚度,简称粒间距。

式(1)最先应用于研究橡胶粒子增韧聚合物,Wu认为当基体层厚度小于临界厚度(Lc)时,复合材料发生脆-韧转变,该临界值不依赖于橡胶粒子的体积分数、粒度,仅与一定模型、温度、形变速率条件下基体的性能有关。Zhang[35]认为该式亦可用于计算无机粒子填充PP复合材料的基体层厚度。研究发现,随着粒子含量的增加,复合材料的基体层厚度减小,其冲击强度增加,当基体层厚度为0.1μm时,复合材料的冲击强度急剧增加。由于橡胶粒子和矿物粒子的弹性差异以及粒子-聚合物界面条件的不同,当基体层厚度相同时,PP/EOC共混物的冲击强度较PP/CaCO3复合材料的大,且基体层厚度越小,相差越明显,最大可相差1.2倍以上。

1988年,wu[20]研究认为,无机粒子粒度分布影响复合材料的应力分布,也影响着粒子间树脂基体层厚度,并将粒径分布具有多分散性,符合对数正态分布的粒子的分散度引入橡胶填充聚合物的基体层厚度公式(2),改进后的公式为:

(2)

式中:σ表示填充粒子分散度,对于单一分散的粒子,σ=1,多分散性粒子,σ>1;式中lnσ可由下式预测:

(3)

式中:di为第i个粒子的粒径;ni为粒径为di的粒子的个数;d为平均粒径。

Liu等[36]认为式(1)忽略了粒子粒度分布对基体层厚度的影响,式(2)虽考虑到粒子粒度分布的影响,但其对基体层厚度的影响估计过低,用其估算复合材料基体层厚度的误差较大,重新建立了复合材料基体层厚度预测公式:

(4)

同时,用式(1)、(2)、(4)预测了复合材料的基体层厚度,对比分析了不同公式的预测值与实验测量值,结果发现式(4)预测的具有相对较小的误差。Kwok等[22]应用式(4)计算了PP/GB复合材料的基体层厚度,并讨论了基体层厚度与复合材料的冲击强度的关系。研究发现,与橡胶粒子增韧机理不同,在相同的工艺条件下,PP/GB复合材料存在2条脆-韧转变曲线。这说明,平均基体层厚度不是控制复合脆-韧转变的唯一参数。

2.2 界面黏结强度判据

Turcsanyi等[37]认为粒子的粒度分布及界面黏结强度也是影响复合材料力学性能的重要参数,将界面相互作用参数()首次引入无机粒子填充复合材料拉伸屈服强度预测的经验公式。经转换后,有:

(5)

分析式(5)的量纲可知,界面相互作用参数无直接的物理意义,但是该参数反应了特定复合材料的界面特性,且依赖于粒子的体积分数及基体树脂的屈服强度,其值越大,说明粒子与基体之间的黏结越强。

对PP/CaCO3和PP/SiO2复合材料的界面相互作用参数的研究[20]发现,不同类型的CaCO3填充PP复合材料的界面相互作用参数不相同,一般位于区间[0.791,1.932]之间,PP/SiO2复合材料的界面相互作用参数一般都>6。研究最后认为,该参数亦可用于定量表征无机粒子-聚合物界面的相互作用。Pukanszky等[38]对比分析了在模压成型和注射成型条件下,无机粒子与PP基体之间的黏结强度,结果发现不同的成型方式只能改变基体树脂的力学性能,复合材料的值不变。

用式(5)计算相关文献[39]报道的数据可知,mPP改性及未改性CaCO3填充PP复合材料的值分别为2.24、3.16,且其SI′均小于1,材料未能增韧;0.2μm GB,1μm、3μm、8μm、25μm Al(OH)3填充PP复合材料的B值分别为3.77、1.42、1.04、0.94及0.67,比较分析复合材料相对缺口冲击强度发现,B值较大的0.2μm GB填充复合材料的SI′值随体积分数的增加急剧下降,值较小的8μm、25μm Al(OH)3填充PP复合材料,在体积分数<10%时,随体积分数提高,其SI′值约有提高,但均接近1,当体积分数>10%时,SI′值明显减小,B值适中的1μm、3μm Al(OH)3填充PP复合材料在体积分数<10%时,随体积分数提高,其SI′值迅速增加,当体积分数>10%时,SI′值有所下降,但直到体积分数超过40%时,SI′值才<1,增韧效果明显。

Kwok等[40]对不同偶联剂处理GB填充PP复合材料的B值的研究表明,经钛酸盐偶联剂处理过的GB填充PP复合材料具有较大的B值,为2.3,硅烷偶联剂的为1.0,且二者都具有增韧效果。

Leong等[41]计算了PP/Talc、PP/高岭土及PP/CaCO3复合体系的B值分别为5.34、3.99、1.12,比较填充复合体系的冲击强度的发现,前二者的冲击强度随填充粒子质量分数的增加而降低;后者冲击强度增加,有明显的增韧效果。Metin等[42]测算了聚二乙烯(PEG)、氨丙基三乙氧基硅烷(AMPTES)、3-巯丙基三氧甲基硅烷(MPTMS)、甲基三乙氧基硅烷(MTES)改性天然沸石粒子填充PP复合体系中无机粒子与PP界面黏结强度发现,当体积分数为3%时,AMPTES和MPTMS改性天然沸石填充PP复合材料的B值分别为2.15、1.7,与文献[43]报道的AMPTES改性CaCO3填充PP复合材料的B值相近,扫描电镜观察其断面发现,基体在承载外力的过程中发生了明显的塑性形变,复合材料表现出韧性断裂特性;未改性、PEG和MTES改性天然沸石填充PP复合材料的B值相对较小,且前二者的B为负值,这说明未改性、PEG和MTES改性的天然沸石在PP基体内呈不均匀分布,粒子与基体之间的黏结强度较弱,复合材料断面的扫描电镜图片进一步表明,材料在断裂过程中未发生塑性形变,断面较为平整,表现出脆性断裂特征。

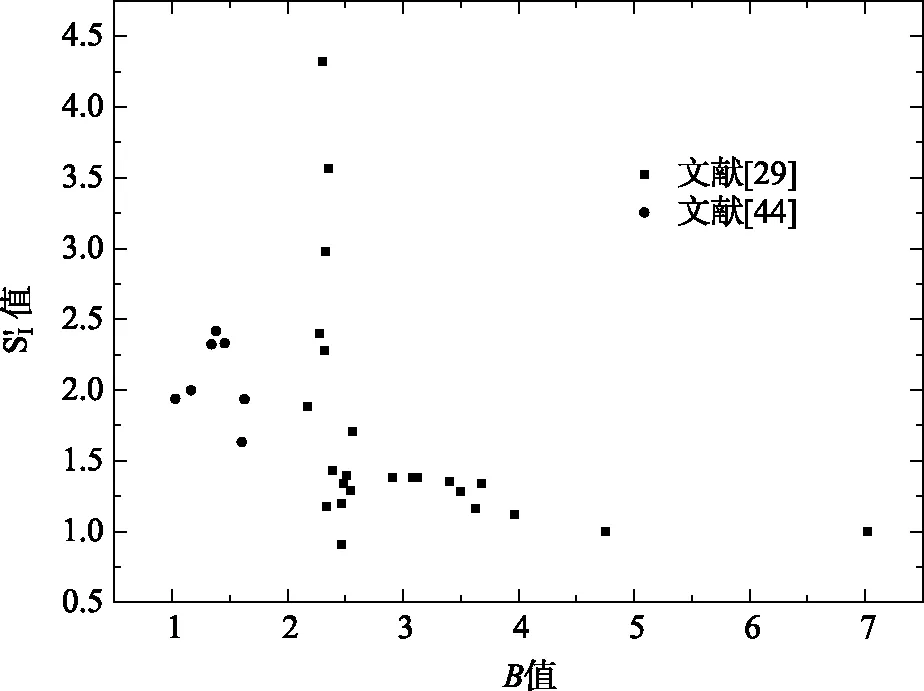

计算文献[29]和[44]报道的PP/CaCO3复合材料的B值,并考察B值与PP/CaCO3复合材料的SI′值的关系,如图3所示。

由图3可知,复合材料的B值处于1~7之间时,复合材料的比冲击强度都大于1,无机粒子起到了一定增韧的效果。对比分析数据可以看出,当B值介于[1,3]区间时,无机粒子的增韧效果显著,当B值>3时,增韧效果较差,SI′值一般都小于1.5,且B值越大,SI′值接近1;再对比分析文献[40-42,45-46]报道的结果发现,复合材料的B值均落在上述区间内,即当B值落在区间[1,2.6]内时,其冲击强度较纯PP可能提高1.5以上,最高可达4.5左右。

图3 B值与SI′的关系

3 结论

阐述了无机粒子改性聚合物复合材料的增韧机理、增韧条件和定量判据,结果发现,综上所述,无机粒子填充PP增韧应满足的条件为:(1)分散相形态:与橡胶增韧聚合物条件相同,当平均粒径d<临界粒径dc,体积分数Φf>临界体积分数Φfc,或平均基体层厚度L<临界基体层厚度Lc;(2)界面相互作用:B值在[1,2.6]之间,即适当的界面黏结强度范围内,最有可能增强PP/无机粒子复合材料的韧性。

[1] Machado F,Lim E L,Pinto J C,et al. In situ preparation of polypropylene/1-butene alloys using a MgCl2-supported Ziegler-Natta catalyst [J]. European Polymer Journal,2008,44:1130-1139.

[2] Hai-Yin Yu,Wei Li,Jin Zhou,et al. Thermo-and pH-responsive polypropylene microporous membrane prepared by the photoinduced RAFT-mediated graftcopolymerization[J]. Journal of Membrane Science,2009,343,(1-2):82-89.

[3] Leire Sangroniz,Jordana K Palacios,Mercedes Fernández,et al. Linear and non-linear rheological behavior of polypropylene/polyamide blends modified with a compatibilizer agent and nanosilica and its relationship with the morphology [J]. European Polymer Journal,2016,83:10-21.

[4] Kun Wang,Yongyan Pang,Fei Wu,et al. Cell nucleation in dominating formation of bimodal cell structure in polypropylene/polystyrene blend foams prepared via continuous extrusion with supercritical CO2[J]. The Journal of Supercritical Fluids,2016,110:65-74.

[5] Jayananrayanan K,Thomas S,Joseph K. Morphology,static and dynamic mechanical properties of in situ microfibrillar composites based on polypropylene/poly (ethylene terephthalate) blends[J]. Composites,Part A,2008,39:164-175.

[6] Mohamed H Gabr,Wataru Okumura,Hisai Ueda,et al. Mechanical and thermal properties of carbon fiber/polypropylene composite filled with nano-clay [J]. Composites Part B:Engineering,2015,69:94-100.

[7] Bruno D Mattos,André L Misso,Pedro H G de Cademartori,et al. Properties of polypropylene composites filled with a mixture of household waste of mate-tea and wood particles[J]. Construction and Building Materials,2014,30:60-68.

[8] Golebiewski J,Galeski A. Thermal stability of nanoclay polypropylene composites by simultaneous DSC and TGA [J]. Composites Science and Technology 2007,67:3442-3447.

[9] Felicia Stan,Laurentiu I Sandu,Catalin Fetecau. Effect of processing parameters and strain rate on mechanical properties of carbon nanotube-filled polypropylene nanocomposites [J]. Composites Part B:Engineering,2014,59:109-122.

[10] Peiwei Hu,Huaming Yang. Polypropylene filled with kaolinite-based conductive powders [J]. Applied Clay Science,2013,83-84:122-128.

[11] Köpplmayr T,Milosavljevic I,Aigner M,et al. Influence of fiber orientation and length distribution on the rheological characterization of glass-fiber-filled polypropylene [J]. Polymer Testing,2013,32(3):535-544.

[12] Weon J I,Gam K T,Boo W J,et al. Impact-toughening mechanisms of calcium carbonate-reinforced polypropylene nanocomposite [J]. Journal of Applied Polymer Science,2006,99:3070-3076.

[13] Petr Svoboda,Rajesh Theravalappil,Dagmar Svobodova,et al. Elastic properties of polypropylene/ethylene-octene copolymer blends[J]. Polymer Testing,2010,29(6):742-748.

[14] Kurauchi T,Ohta T. Energy absorption in blends of polycarbonate with ABS and SAN[J].Journal of Material Science,1984,19:1699-1709.

[15] Achyut K Panda,RK Singh. Catalytic performances of kaoline and silica alumina in the thermal degradation of polypropylene [J]. Journal of Fuel Chemistry and Technology,2011,39(3):198-202.

[16] Mohd Firdaus Omar,Hazizan Md Akil,Zainal Arifin Ahmad. Static and dynamic compressive properties of mica/polypropylene composites [J]. Materials Science and Engineering:A,2011,528(3):1567-1576.

[17] Ruijie Xu,Minyi Chen,Feng Zhang,et al. High thermal conductivity and low electrical conductivity tailored in carbon nanotube (carbon black)/polypropylene (alumina) composites[J]. Composites Science and Technology,2016,133:111-118.

[18] Jie Zhao,Baoan Li,Xin Li,et al. Numerical simulation of novel polypropylene hollow fiber heat exchanger and analysis of its characteristics [J]. Applied Thermal Engineering,2013,59(1-2):134-141.

[19] Lei Shen,Yinghong Chen,Pingli Li. Synergistic catalysis effects of lanthanum oxide in polypropylene/magnesium hydroxide flame retarded system [J]. Composites Part A:Applied Science and Manufacturing,2012,43(8):1177-1186.

[20] Wu S. A generalized criterion for rubber toughening:The critical matrix ligament thickness [J]. Journal of Applied Polymer Science,1988,35:549-561.

[21] Liang J Z,Li R K Y. Brittle-ductile transition in polypropylene filled with glass beads [J]. Polymer,1999,40:3191-3195.

[22] Jiang W,Tjong S C,Li R K Y. Brittle-tough transition in PP/EPDM blends:effects of interparticle distance and tensile deformation speed [J]. Polymer,2000,41:3479-3482.

[23] 杨瑞成,羊海棠,彭采宇,等. 逾渗理论及聚合物脆韧转变逾渗模型[J]. 兰州理工大学学报,2005,31(1):26-30.

[24] Chern S S,Hsiao C C. A time dependent theory of crazing behavior in polymers [J]. Journal of Applied Physics,1982,53(10):6541-6551.

[25] Zhang Z D,Chern S S,Hsiao C C. Propagation of crazing in viscoelastic media [J]. Journal of Applied Physics,1983,54(10):5568-5576.

[26] Sun B N,Hsiao C C. Nonlinear quasi-fracture behavior of polymers [J]. Journal of Applied Physics,1985,57(2):170-174.

[27] 于杰,金志浩,周惠久. 银纹萌生机制及判据[J]. 高分子材料科学与工程,1997,13(11):98-103.

[28] Kim G M,Michler G H. Micromechanical deformation processes intoughened and particle-filled semicrystallinepolymers:Part 1. Characterization ofdeformation processes in dependence on phasemorphology[J]. Polymer,1998,39:5689-5687.

[29] Chan C M,Wu J S,Li J X,et al. Polypropylene/calcium carbonate nanocomposites [J]. Polymer,2002,43:2981-2992.

[30] Zuiderduin W C J,Westzaan C,Huetink J,et al. Toughening of polypropylene with calcium carbonate particles [J]. Polymer,2003,44:261-275.

[31] 欧玉春,方晓萍,施怀球,等.界面改性剂在聚丙烯/高岭土二相复合体系中的作用[J]. 高分子学报,1996(1):59-64.

[32] 欧玉春. 刚性粒子填充聚合物的增强增韧与界面相结构[J]. 高分子材料科学与工程,1998,14(2):12-15.

[33] 欧玉春,方晓萍,郭庭泰,等. 刚性粒子增强增韧聚合物复合材料的制备新技术[J].材料研究学报,2001,15(1):110-115.

[34] Wu S. Phase structure and adhesion in polymer blends a criterion for rubber toughening [J]. Polymer,1985,26:1855-1863.

[35] Zhang L,Li C Z,Huang R. Toughness mechanism in polypropylene composites:polypropylene toughened with elastomer and calcium carbonate [J]. Journal of Polymer Science,Part B:Polymer Physics,2004,42:1656-1662.

[36] Liu Z H,Zhang X D,Zhu X G,et al. Effect of morphology on the brittle ductile transition of polymer blends:1. A new equation for correlating morphological parameters [J]. Polymer,1997,38(21):5267-5273.

[37] Turcsanyi B,Pukanszky B,Tudos F. Composition dependence of tensile yield stress in filled polymers [J]. Journal of Materials Science Letters,1988,7:160-162.

[38] Pukanszky B,Moczo J. Morphology and properties of particulate filled polymers [J]. Macromolecular Symposia,2004,214:115-134.

[39] Khunova V,Hurst J,Janigova I,et al. Plasma treatment of particulate polymer composites for analyses by scanning electron microscopy Ⅱ. A study of highly filled polypropylene/calcium carbonate composites [J]. Polymer Testing,1999,18:501-509.

[40] Kwok K W,Gao Z M,Choy C L,et al. Stiffness and toughness of polypropylene/glass bead composites [J]. Polymer Composite,2003,28(1):53-59.

[41] Leong Y W,Abu Bakar M B,Mohd Ishak Z A,et al. Comparision of the mechanical properties and interfacial interactions between talc,kaolin,and calcium carbonate filled polypropylene composites [J]. Journal of Applied Polymer Science,2004,91:3315-3326.

[42] Metin D,Tihminllioglu F,Balkose D,et al. The effect of interfacial interaction on the mechanical properties of polypropylene/natural zeolite composites [J]. Composites,Part A,2004,35:23-32.

[43] Demjen Z,Pukanszky B,Nagy J. Evaluation of interfacial interaction in polypropylene/surface treated CaCO3composites [J]. Composites,Part A,1998,29A:323-329.

[44] Yang K,Yang Q,Li G X,et al. Morphology and mechanical properties of polypropylene calcium carbonate nanocomposites [J]. Materials Letters,2006,60:805-809.

[45] Jancar J,Dianselmo A,Dibenedetto A T. The yield strength of particulate reinforced thermoplastic composites [J]. Polymer Engineering and Science,1992,32(18):1394-1399.

[46] Khunova V,Hurst J,Janigova I,et al. Plasma treatment of particulate polymer composites for analyses by scanning electron microscopy Ⅱ. A study of highly filled polypropylene/calcium carbonate composites [J]. Polymer Testing,1999,18:501-509.

Toughening Mechanisms and Its Quantitative Criterion of Rigid Inorganic Particle Filled Polypropylene Composites

WU Cheng-bao1,2,LIU Chuan-sheng1,CHEN Zheng-hua3,LIANG Ji-zhao2

(1 School of Aircraft Maintenance Engineering,Guangzhou Civil Aviation College,Guangzhou 510430,Guangdong,China;2 College of Mechanical and Automobile Engineering,South China University of Technology,Guangzhou,510640,Guangdong,China;3 Maintenance Engineering Department,Guangzhou Baiyun International Airport Ground Servicing LTD. Company,Guangzhou,510470,Guangdong,China)

The works in toughening mechanisms and its quantitative criterion of rigid inorganic particle(RIP) filled polypropylene(PP) composites were reviewed. It was extensively reported that the classic toughing mechanisms included percolation model theory,crazing micro-mechanical model and flexible inter-layer theory. Two main quantitative criterion in characterizing the toughing mechanism of RIP filling the PP composites quantitatively,matrix ligament thickness criterion and interfacial bonding strength criterion were indicated. The related data reported in the references were processed by the criterion indicated above,and the conclusion was gained that the RIP filling PP composites could be toughed probable under the conditions:the average particle sizedis smaller than the critical particle sizedc,the volume fractionΦfis larger than the critical volume fractionΦfC,or the average matrix ligament thicknessLis smaller than critical matrix ligament thicknessLc;the interfacial interaciton parameterBwas in the range from 1 to 2.6.

rigid inorganic particle,polypropylene,composite,toughening mechanism,quantitative criterion

TQ 32.5