仙居抽水蓄能电站水导轴承设计简介

郭宏亮++王长志

【摘 要】 仙居抽水蓄能电站是目前我国单机容量最大的机组,由于其额定转速和轴径都相对较高,以至于发热功相对于普通电站来说要高很多。而这个项目中要求采用传统的内循环的冷却方式,这就对水导轴承的结构设计特别是冷却器的冷却能力设计提出了很高的要求。本文介绍了仙居水导轴承的大致结构、发热功的计算,并结合首台机的运行来做参考和对比。目的是为以后的抽水蓄能项目积累更多的经验和丰富结构形式的选择余地。

【关键词】 水导轴承 冷却器 发热功率 额定转速

仙居抽水蓄能电站是目前国内单机容量最大的抽水蓄能电站,电站位于浙江省仙居县湫山乡境内,处在浙东南中心地带。本电站安装4台单机容量为375MW的混流可逆式水轮发电机组,水轮机额定水头为447m。本电站年平均发电量25.125亿kW·h,年平均抽水电量32.63亿kW·h,年发电利用小时1675h,年抽水利用小时2175h。电站建成后,以500kV一级电压等级接入浙江电网,在电网中承担调峰、填谷、调频、调相和事故备用等任务。

冷却水温度最高33.6℃,最低3.8℃,平均19.1℃。机组额定转速385rpm,飞逸转速500rpm,轴领直径1450mm。

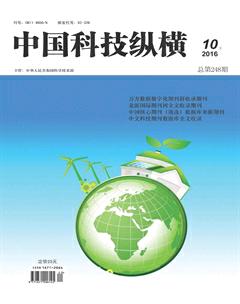

1 结构简图(图1)

2 结构形式简介

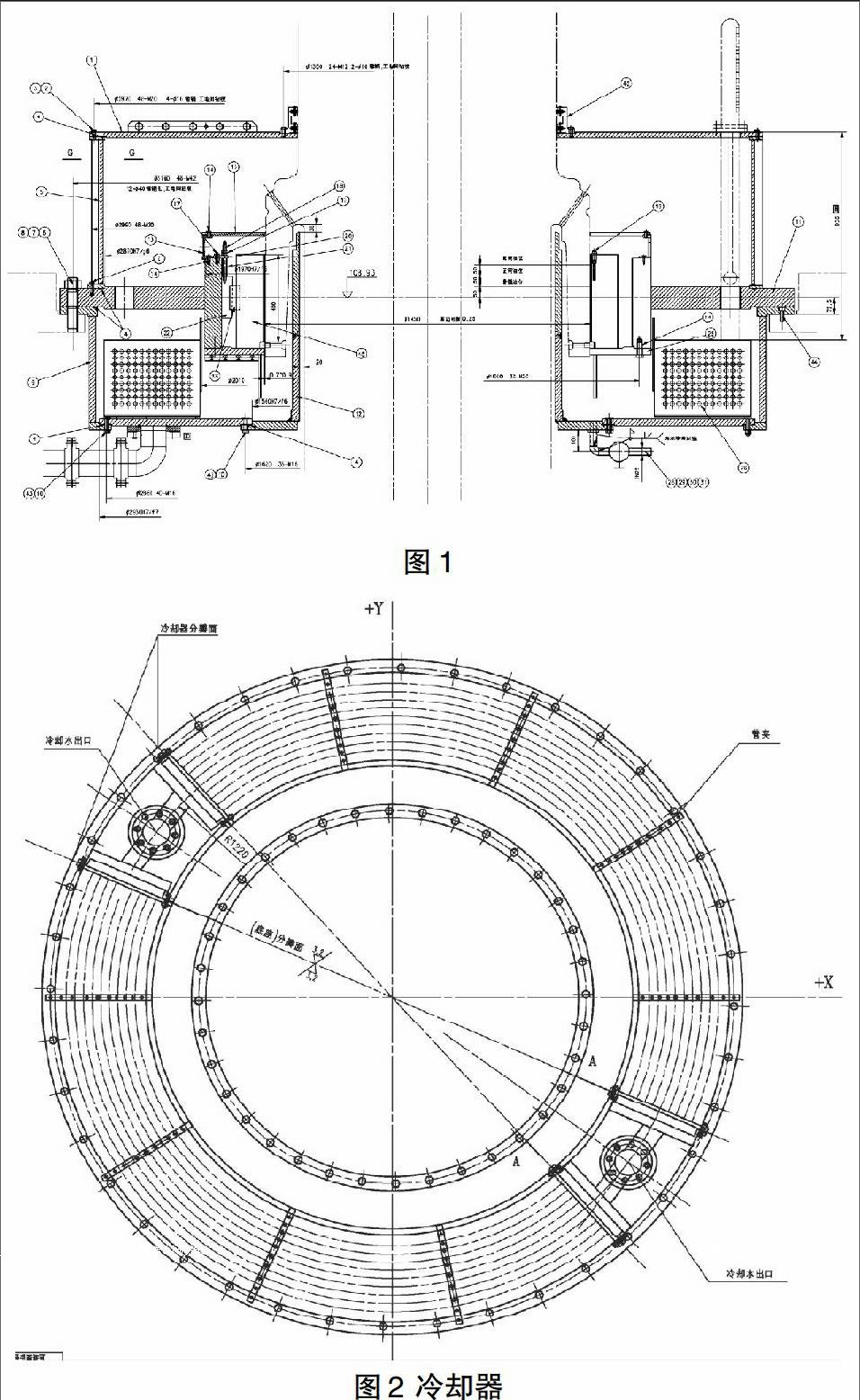

水泵水轮机导轴承为稀油润滑导轴承,导轴承位置尽量靠近水泵水轮机转轮。导轴承为分块瓦式,并考虑在机组两个旋转方向上有相同特性,所以水导瓦不做偏心设计。设计上考虑不拆卸导轴承就能检查、调整和更换主轴密封元件,这就要求下油箱不能太大,否则占用顶盖内有限的空间影响施工操作。在轴承盖板上采用接触式油挡,防止油箱内甩油,并且阻挡油雾扩散。导轴承和其支座有足够的强度和刚度使其能够承受在任何可能发生的运行工况出现的最大转速、转速变化和承受最大径向荷载,并传递到水泵水轮机顶盖上。水导轴承允许主轴轴向移动。轴承体采用钢板焊接制造,轴瓦采用巴氏合金和铸钢材料。厂内生产时通过超声波探伤检查仪器对巴氏合金与铸件的结合情况进行检查,至少有99%以上的面积接触,才能确认合格。油箱是两瓣结构,用螺栓把合,分瓣油箱由钢板焊接。现场安装时在油箱分瓣面上涂抹密封胶。油箱盖设有观察窗,用于观察邮箱内润滑油的循环状况。在下油箱底部设有取油样的放油接口和手阀。冷却器布置在下油箱里,冷却铜管内通冷却水。在正常连续运行条件下,当冷却水温为30℃时,轴瓦温度不得超过70℃,轴承油温不得超过60℃。冷却器的冷却水源取自厂内供水系统,最大冷却水压2.3MPa。水导轴承润滑油采用中国GB11120-89,L-TSA-46汽轮机油。水导轴承装配中还设置了测温电阻(测瓦温和油温)、油位计和油混水报警装置。如图2所示。

3 设计的难点要点

相对于其它水轮机,本机组转速较高,相应的转动线速度和发热功都很高,对轴承的冷却能力是个很大的考验。在额定转速下,通过传统经验公式计算得出发热功率为232KW,由BEARDES软件计算得出的发热功率为130KW。冷却器的设计按照高的发热功来设计,根据经验公式估算,至少需要48根环形的铜制冷却水管。而在实际的设计中,尽量在空间允许的范围内多布置铜管,并且采用翅片形式的铜管以增加换热能力。如此设计制造出来的冷却器应该具有足够的冷却能力。为了保证透平油的冷却循环顺利有效,在轴承体上开24个φ95的通油孔,以联通上下油腔。在冷却器的框架上设置一圈挡油板,使得透平油的流动尽量经过冷却铜管,以提高冷却效果。理论计算中冷却水的流量是按照温升2℃来确定,而根据一号机实际运行的情况来看冷却水的温升只有1℃左右。说明冷却器的换热能力满足了实际需要,并且有很多的余量。

4 机组运行情况

目前仙居首台机已经投入商业运行,水导轴承的表现良好,瓦温在50℃左右,油温在30℃左右。说明此水导轴承的设计能够满足电站运行的需要。

5 结语

在目前国内的抽水蓄能电站中,水导轴承多数采用的还是外循环冷却的形式,但相对的造价更高,结构也更复杂。仙居成功地采用内循环冷却形式的轴承,也为今后建设抽水蓄能多提供了一个可选择的轴承样式。可根据空间、造价等方面来综合选择轴承的冷却形式。