连续箱梁预应力塑料波纹管孔道摩阻损失现场测试及分析

孙海洲

【摘 要】本文通过预应力塑料波纹管孔道现场摩阻测试试验的实践,使得读者了解到进行孔道摩阻力测试的重要性及必要性。文中详细阐述了摩阻测试的具体操作技巧及数据处理方法,通过掌握上述测试试验的关键点及方法,准确快速测试出施工现场的实际预应力摩阻损失情况,从而调整预应力张拉控制值,使设计要求的预应力值能够准确无误地施加给结构物,从而确保结构物达到设计要求的使用功能及安全性能。

【关键词】连续箱梁 预应力孔道 塑料波纹管 摩阻测试 二元线性回归法

随着社会的发展及科学的进步,桥梁工程越来越向大跨度、大型及高承载能力方向发展,以上发展进步很大程度是得益于预应力结构设计、预应力材料及施工工艺方法不断发展提高而得以实现。

预应力波纹管作为后张预应力混凝土结构的重要的成孔材料,在提高混凝土结构质量及降低预应力管道摩阻力方面无疑起到重要作用。

对于目前使用最为广泛的后张法预应力混凝土结构,为了实现预应力的施加,需用在混凝土结构内采管道材料预先成孔,故成孔材料已成为后张预应力体系的不可或缺的组成,通常的成孔材料为金属波纹管,具有施工工艺成熟,布设简便易行等特点。但工程实践表明,金属波纹管具有易破损、易锈蚀、易漏浆及摩阻损失过大等缺点。目前项目设计及施工中逐渐使用塑料波纹管进行成孔,其相对金属波纹管而言具有耐候、抗锈蚀、抗氧化及化学腐蚀,特别是摩阻损失值小等特点。

为了将设计要求的预应力张拉值准确施予结构物,确保结构物具设计要求的使用功能及结构使用的长期安全性,需在张拉施工前对摩阻损失进行计算,然后根据计算结果调整实际张拉控制值。金属波纹管预应力损失计算中的参数(摩阻系数μ和偏差系数k),一般根据规范的取值范围进行取值。塑料波纹管摩阻损失虽然可以确定相对金属波纹管少,但施工中难以获知塑料波纹管摩阻系数的确切数值,同时规范上没能给出参考取值,所以,使用塑料波纹管成孔时,应当对现场实际采用的塑料波纹管的μ、k系数进行实测,作为准确施加预应力的保障,特别对于大跨度,长大预应力钢束摩损失的正确计算尤为重要。

本文结合作者在工程实践中的对塑料波纹管的摩阻系数测试实验研究,详细介绍了测试的方法,技术要点及数据的分析计算方法,以期给读者一些启示。

1 工程概况

*****大桥主跨采用(50+75+50)m连续刚构。连续刚构横断面采用单箱双室;箱梁高度按二次抛物线,从跨中2.8m变化至距主墩中心1.75m处4.50m。箱梁底板在横桥向保持水平,箱顶设2%单向横坡。箱梁采用纵向、竖向预应力体系。

主梁纵向按全预应力构件设计。纵向预应力采用15-Φs15.24低松驰钢铰线束,钢绞线标准强度fpk=1860MPa。采用型号为SBG-90Y的预应力混凝土桥梁用塑料波纹管成孔。锚具采用OVM(15)型及配应的配套产品。及相应配套的张拉千斤顶。

设计建议采用的摩阻系数μ=0.12,偏差系数k=0.0025。

2 测试方法及要点

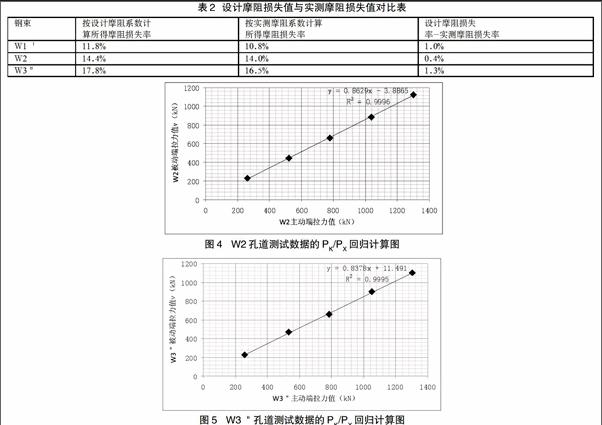

预应力测试选用腹板W1、W2、W3"三束钢绞线,钢束采用15Φs15.24钢绞线,钢绞线长度及起弯角度等具体参数见图1。

按《铁路桥涵施工规范》中关于孔道摩阻试验的有关要求进行测试,并采用了一些新设备。考虑到张拉钢绞线伸长量过大,为避免换顶影响到量测精度及降低了测试效率,在钢绞线束的两端均串连安设1~3个千斤顶(串连的千斤顶数量根据钢绞线伸长量而定,要求千斤顶量程之和超过钢绞线伸长量)。具体的测试方法为:

在连续刚构端面与测力传感器中间位置安装工作锚板,工作锚板无须安装夹片。测力传感器后为串连的千斤顶,最后安装工具锚。对安装好的各工作进行检查及调整,要求工作锚板、测力传感器、千斤顶、工具锚及钢绞线处于同一中心位置,测试设备安装见图2所示。

首先再端千斤顶均同时对钢绞线施加10%的初始张拉值,然后固定端千斤顶不张拉,关闭油阀。张拉端按设计最终荷载的20%→40%→60%→80%→100%逐级增压张拉至施工控制值,每级张拉时均记录相应两端油压表压力及传感器读数。张拉至施工最大控制拉力值后并记录相应读数后进行卸载,再按以上流程重复张拉两次。

然后将固定端及张拉端对调,按同样的流程张拉3次,并记录两端油压表压力及传感器读数。对所测试的数据进行有效性判断,将符合要求的压力值的两端差值取平均值即为钢绞线束与孔道的摩阻力。

3 测试所得数据计算方法

3.1 计算方法

式中:—进行第i个孔道测试时获得的值。Px为主动端传感器试验所得的拉力值,Pk为被动端传感器试验所得的拉力值。

—第i个孔道预应力钢绞线在水平方向的投影长度,单位以m计;

—第i个孔道预应力钢绞线的空间曲线包角(rad)。因其精确计算相当复杂,不利于工程实际使用,在精度满足要求的情况下采用综合法进行计算,其计算公式如下:

式中:为空间曲线在水平面内投影的切线角之和;为空间曲线在圆柱面内展开的竖向切线角之和;

—进行孔道测试试验的数量,要求测试的不同线形预应力孔道数量超过2道;

μ—塑料波纹管壁与预应力钢绞线之间的摩擦系数;

k—由于孔道局部偏差而影响摩擦力的系数(每米)。

3.2 孔道摩阻试验结果数据计算

经过对本次现场的孔道摩阻损失测试所得的3组数据进行了分析及评估,无明显异常数据出现,结果表明试验数据均为稳定可靠,为合理有效数据,表1为本次孔道摩阻测试固定端及张拉端张拉力数据记录(拉力(Px、Pk)值为同一钢束的多组数据的数学平均数)及计算表。

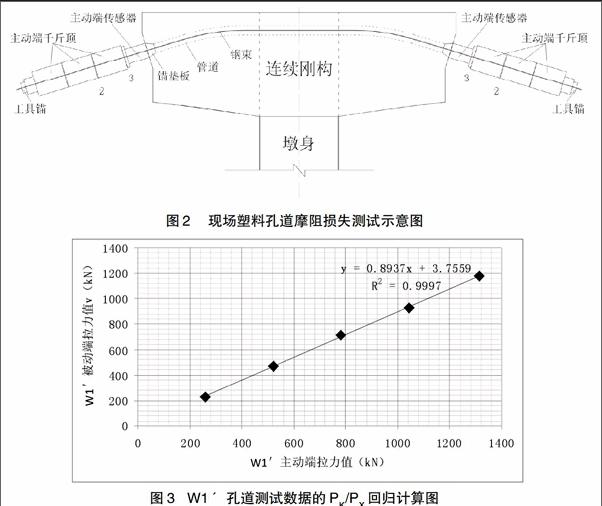

本次试验共得到3组测试数据,经分析所测得的原始数据均为稳定可靠,将所得数据采用二元线性回归法进行处理及运算后,代入采用按(2)式以计算出摩阻系数μ和偏差系数k,图3、4、5分别为W1、W2、W3"三束钢绞线PK/PX回归计算图。

经对所得3组测试数据进行分析计算及汇总后得出:

通过计算结果,表明塑料波纹管预应力孔道的摩阻系数相对于金属波纹管的摩阻系数(通常为μ=0.23,k=0.0025)而言偏小不少。

同时测试结果也与设计要求的值存在一定偏差,表2为按设计要求的摩阻系数计算的摩阻损失值与实测摩阻系数计算的摩阻损失值对比表。

由表2可看出,本次测试所采用的三个孔道摩阻损失实测值均小于按设计的摩阻系数计算所得的摩阻损失,差值最大为W3"孔道的1.3%,最小值为W2孔道的0.4%。如是不进行现场摩阻测试试验,而按设计的摩阻系数计处张拉力,则为超张拉。轻者影响了结构物线形型控制,严重者造成预应力结构破坏,留下安全隐患。

通过本次测试试验所获得的摩阻系数,对后续施工的预应力拉张控制值进行了相应调整,从而确保了本项目超长预应力结构的施工质量。

4 结语

为了了解施工现场塑料波纹管实际孔道摩阻系数和孔道偏差系数,将预应力按设计值正确施加予连续箱梁等结构物,保证预应力混凝土桥梁的施工质量及确保结构物使用安全,进行施工现场摩助损失测试及研究进行非常必要的。特别是塑料波纹管相对金属波纹管具有较有很多优点,将在铁路桥梁等建设方面逐渐得到推广应用,但是规范尚未能给定其合理取值范围,故更是需要进行现场实测,不仅作为施工的依据,给设计提供借鉴及参考作用,提高工艺设计水平。同时也为塑料波纹管的推广使用起到促进作用。

现场摩阻损失测试通常为高空作业,作业场地狭小,条件受限。试验前应充分评估测试过程中可能遇到难题,并预先制定解决问题的预案及措施,以确保测试任务快速顺利的完成,且结果合理可靠。同时要注意尽量减少对现场施工的影响。

参考文献

[1]中华人民共和国铁道部.《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》(TB10002.3-2005)[S].北京:中国铁道出版社,2005,08.

[2]李晨光,薛伟辰,邓思华.预应力混凝土结构设计及工程应用[M].北京:中国建筑工来出版社,2013,06.

[3]王涛,钟穗东,张汉平.预应力孔道摩阻系数测试与分析[J].公路,2010年5月第5期.