基于PLC的企业棒材生产线冷床新技术的探讨与研究

宁中赫+崔桂梅

【摘 要】棒材加工工艺路线中,过跨冷却所用冷床的控制系统在整个工序中起着非常重要的作用。本文详细地介绍了中小型棒材车间小型冷床的组成结构、功能、传动方式、控制要求。针对棒材厂原生产线冷床控制方式落后、自动化程度低的问题,根据系统作业要求,采用了P L C 自动控制技术,运用软件工程的设计方法与原则实现了主要功能模块,完成了自动化解决方案。

【关键词】冷床 棒材加工 自动控制 PLC

1 前言

冷床是棒材生产线上承载、矫直、冷却高温轧件的重要设备,将冷床固定齿条上的通过飞剪剪切后的倍尺长度的轧材步进式向前移,以成组的形式输送到输出辊道上,最后再输送到冷剪机,由冷剪机对轧件进行定尺剪切[1]。通过企业生产实践可知,冷床在整个生产线上有着至关重要的作用,其直接影响着产品的质量好坏[2]。随着大规模集成电路LSI的不断发展,在企业现代化生产线中以微处理机为核心的可编程序控制器得到了越来越广泛的应用。在步进式冷床控制系统中应用可编程序控制器(PLC)对促进轧钢过跨冷却技术的改进提供了软硬件支撑[3]。

2 冷床控制系统

原有冷床卸钢方式是用两个拖动拉杆同时来操作,制动方式采用的是液压制动器制动。在卸钢时,全段辊道是以一个特定的速度运行的,通过人工手动方式调整变频器面板的可调电位器来确定辊道速度,钢材会在辊道上做加速运动,进而与下一支钢的距离会被逐渐拉大。上卸钢电机会在接到卸钢信号后开始启动,然后液压制动器松抱闸,在拖动拉杆运转一周后,接近开关就会断开接触器,进而完成整个卸钢的动作。在该过程中,冷床的气动离合也会相应的伴随着动作一次[4]。通过在实际生产中的实践可知该系统对于快速卸钢的要求是达不到的,而且由于制动器需要时常进行调整而产生废钢,极大影响了钢材的成材率。冷床上卸钢机构如图1所示。

原有冷床应用传统方式的下拨钢进行上卸钢,这种方式会经常在生产过程中导致卡钢,而且该种方式卸钢速度较低。为了满足生产需要计划,将卸钢方式改造为制动裙板方式,为了便于进行控制并将变频辊道分为四段,以满足对冷床齿条步进机构、冷床液压系统、辊道、上卸钢的电气控制。

3 改造方案

为了减少热停工,增强轧制流水线的安全运行,并进一步增强系统控制功能,现在在系统中加入一套升级后的PLC控制装置,通过PLC对冷床和轧机分别进行网络控制。

基础自动化系统采用 SIEMENS S7400 PLC系列的处理器CPU 414-2 DP。工业以太网则被应用于PLC各系统以及与人机界面HMI中;PLC、电气传动系统、远程站ET200三者则采用Profibus-DP网作为通讯工具。控制系统PLC的编制程序应用西门子STEP-7V5.5,控制界面的编制应用WINCC 6.0。系统是由两个信息传输网络以及三个等级的系统控制组成。

调速传动控制系统、HMI、基础自动化系统共同构成三个等级的系统控制。两个信息传输网络中第一个是把网络中的信息实现交换功能,具体要求是把HMI与PLC连成以太网。另一个是通过SIEMENS S7400 PLC将系统中的各种指令和参数传送至系统中其它调速传动装置中,进而将其中的各种参数和状态特征显示在HMI的CRT上。改造后的冷床区设备控制系统如图2。

4 PLC系统软件开发

由于在本棒材连轧控制系统中,控制结构比较复杂,而且输入以及输出点数繁多,因此宜应用结构化的程序设计方式。现在把PLC程序分成三个部分:信号采集、信号输出、程序处理。另外出于增强传动控制装置的运行速度和精确性的目的,又把传动控制装置的部分功能从PLC中分离出来。这样的话,PLC控制系统就能从传动控制任务中脱离出来,PLC作为整个冷床控制系统的核心,功能主要有:

(1)接收上位机的各种指令和参数然后向上位机HMI传送现场设备的状态。当设备启动时,PLC要一直不间断得向上位机传送传感器状态、保护开关状态以及设备运行状态等各设备的信息。

(2)从远端I/O站发出的指令传送到PLC上并通过PLC传送其它设备的操作状态。检测的轧件温度值、接近开关、以及液压站和稀油站状态信号等通过Profibus-DP网传送到PLC系统,并通过Profibus-DP网再将系统中其它设备的操作状态传送到远端I/ O站,用来显示信号灯和报警。

(3)作为通信中枢的PLC将上位机的设定值如级联系数初始值,张力修正系数等传送到传动控制器。与此同时还将远程I/O站的指令如轧机运行命令、正反转、升降速、联动等经处理后输送到传动控制器里。

(4)实时保护现场设备。PLC通过连续不断的对各个保护开关的状态和轧制速度、电机电流等数值进行扫描,实现对运行设备的实时监测。

5 系统功能

(1)速度级联控制:当速度修正信号出现时,对相邻的机架速度采用级联方式修正。由现场可知,由一台交流电机集中传动并且该不可调速的中轧机组是由4架机组组成的,所以可以把联调系统分成两块:第一块是围绕交流电机,K12/K11级联调节是反向的;第二块是中轧机组以后的精密轧机机组的调解方式为顺调。可以由线速度变化量(该速度指的是上游机架的速度)和减速机转速之比以及延伸系数来给出联调速度,进而算出速度的预设值(轧机电机),保证两个机架之间具有相等的秒流量。

(2)速度冲击后补偿:使轧件正确咬入轧机,降低速度的波动,进行速度的冲击补偿,具体解决办法是轧件进入轧机前提高机架的速度。

(3)轧线速度自适应设置:该功能就是通过速度修正信号以及对相应机架修正后的延伸率对速度的设定值进行修正。

(4)轧件的跟踪控制:计算机棒材连轧控制系统的主要功能之一就是轧件跟踪。生产线上各区段轧机的负荷继电器以及热金属检测器的(ON/OFF)状态变化反应到PLC上,PLC再通过以上状态变化来更新跟踪指示字,进而每根轧件的位置可以通过观察跟踪指示字的变化来判断出来。

(5)轧制支数以及成品支数的统计:轧制支数以及成品支数可以通过钢坯长度以及各机架间的负荷信号有无统计出结果。

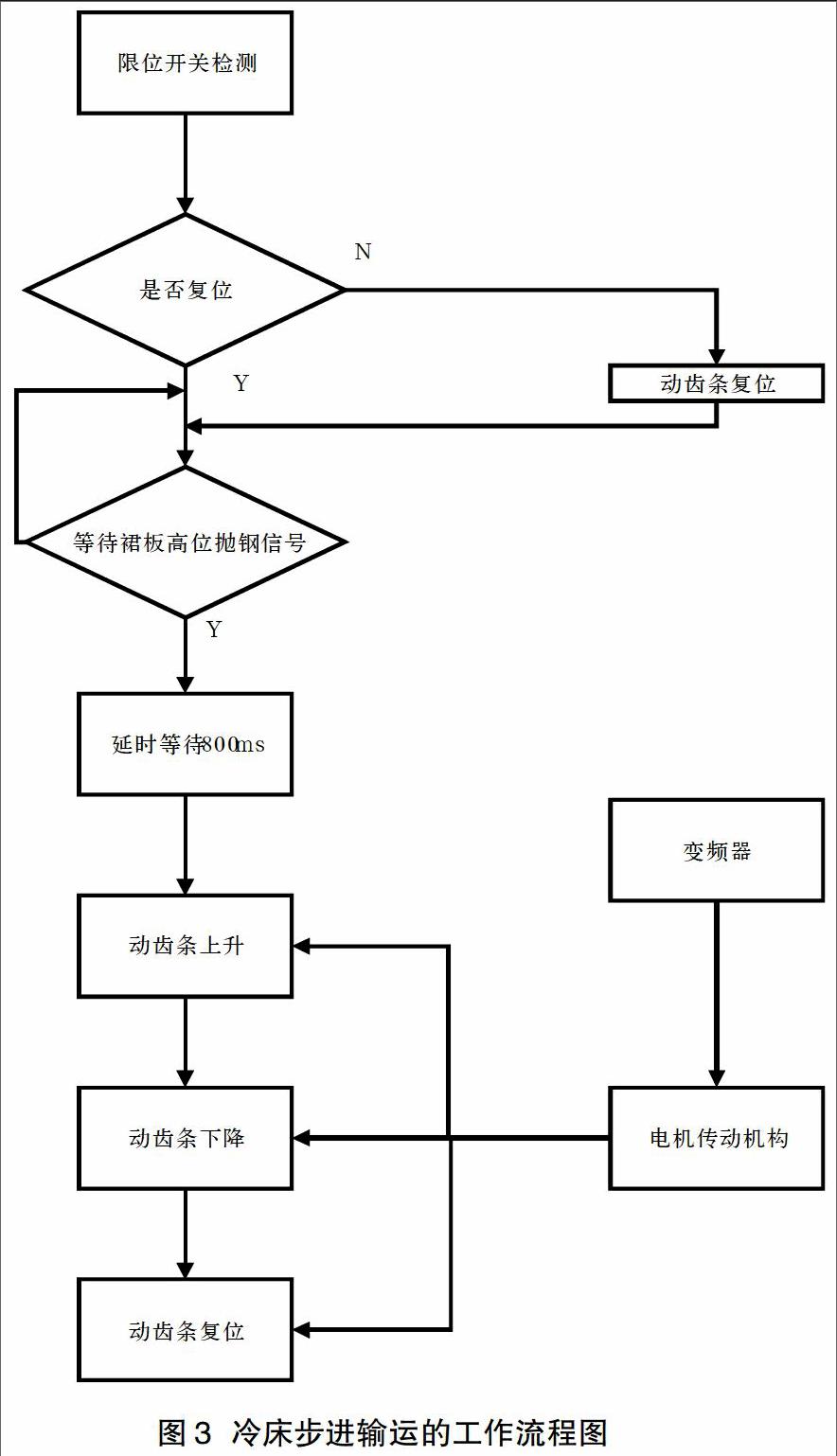

(6)冷床步进输运的流程控制:上钢装置的作用是在某一特定时间点将倍尺飞剪切后的轧件送到冷床上,倍尺剪剪切的长度,水冷辊道的速度,精轧机末架速度都会对冷床上的轧件造成影响,另外上钢装置在各个部分的停留时间、上钢装置的使用组数、液压阀的动作时间、每组冷床输入辊道的速度等也都会对轧件造成影响。在HMI上,根据操作规程,工人选择上钢装置的组数、中位停留时间还有上钢延时时间。最终,PLC通过各种设定值和信号来控制上钢装置液压阀的动作。同时,为了增加控制系统的调整空间,在对PLC程序设计时还保留了人工修正接口[5]。冷床步进输运的工作流程图如图3。

6 结语

针对企业棒材厂原生产线冷床控制方式的特点,考虑到冷床是在线工作的设备,设备动作十分频繁,其设计寿命的长短直接影响企业生产的效益和效率。通过将PLC,现场总线和计算机网络通信等先进技术应用到本控制系统中,并与其它同类型控制系统的优点相结合,使本控制系统具有了结构开放、组态灵活、控制功能完善、操作简单等特点。该控制系统应用分布式结构,实时自动化控制收集区设备的运行,可以很大程度上节约企业经济成本和设备维护成本。

参考文献:

[1]刘辉,时国平.基于冷床自动控制系统的研究[J].自动化与仪器仪表,2010,01:28-29+33.

[2]赵刚,杜佩芝,杨永立,陈胜波,张竞祥,邹燕,赵冬平.分布式PLC控制系统在棒材连轧自动控制中的应用[J].冶金自动化,2002,03:31-34.

[3]Guo Rui.Automatic Control System of Steel Bar Production Line Based on PLC Programming[A], International Conference on E-product E-service & E-entertainment. 2010:1-5.

[4]林艳生,李杰,易泽龙.棒材轧线冷飞剪PLC控制系统[J].冶金自动化,2013,04:49-52.

[5]陈晓红,于晓光,姚瑶,范依妮.线棒材输出辊道液压站PLC控制研究[J].液压与气动,2013,07:52-54.