带式输送机滚筒受力分析及结构优化研究∗

刘建英 方 月

(河南工程学院机械工程学院,河南省郑州市,451191)

★煤炭科技·机电与信息化★

带式输送机滚筒受力分析及结构优化研究∗

刘建英 方 月

(河南工程学院机械工程学院,河南省郑州市,451191)

介绍了带式输送机传动滚筒的工作原理,对带式输送机传动滚筒进行了受力分析与计算,采用解析法与有限元分析法相结合的方法对带式输送机传动滚筒进行了分析和模拟,既解决了解析法无法计算细节的问题,又解决了有限元分析边界条件无法定义的问题.通过求出的相对精确的解对带式输送机传动滚筒结构进行了优化,为带式输送机传动滚筒的设计及生产提供了理论参考依据.

带式输送机 传动滚筒 受力分析 结构优化

滚筒作为带式输送机的重要零部件是传递力矩的主要部分,其性能的好坏直接影响带式输送机的性能.滚筒与胶带的相互作用非常复杂,胶带的压力、静摩擦力和动摩擦力相互作用以及胶带在滚筒处由于弹性伸长而造成的蠕动等特性造成传动滚筒受力很难精确表述,这为带式输送机的设计带来了很大的麻烦.

本文采用解析法与有限元分析法相结合的方法,研究了滚筒受力分布并对其进行分析和模拟,即解决了解析法无法计算细节的问题,又解决了有限元分析边界条件无法定义的问题,能求出相对精确的解,为滚筒的结构设计提供参考依据.由于滚筒存在复杂的变形情况和受力分布,传统的设计缺乏精确的计算方法,常常只能采用很高的安全系数,导致材料不必要的浪费.本文通过有限元计算的结果对采用传统方法设计出的滚筒进行强度和刚度校核,找出滚筒中存在的薄弱环节并对其进行优化,使其结构更趋合理.

1 滚筒的工作原理

带式输送机在传动过程中,滚筒与带轮之间的接触面便产生了摩擦力,其中需要的牵引力是由驱动装置中的带轮滚筒和胶带之间产生的摩擦作用而传递的,它相当于带传动.滚筒根据功能划分可分为传动滚筒和改向滚筒,相对应于带传动的主动轮和从动轮.

带传动尚未工作时,传动带套在两个带轮上的初始拉力为T0,在初始拉力T0条件下,其两边拉力都是T0.当从动轮以转速n1工作时,则带轮与胶带之间的接触面上就会产生摩擦力,传动带在主动轮上的摩擦力Ff的方向和主动轮的圆周速度方向相同,主动轮依靠此摩擦力驱动传动带运动;而胶带作用在从动轮上的摩擦力的方向即与传运带的运动方向相同,作用在从动轮上的方向则相反.传动带工作时在带轮与胶带之间的静摩擦力作用下使胶带一边拉紧,一边放松.如果近似认为胶带的总长度保持不变,并且假设胶带为线弹性体,则胶带紧边拉力的增加量应等于松边拉力的减少量.再由传动带上诸力对带轮中心的力矩平衡条件得到传动带工作面上的总摩擦力等于两侧拉力之差,即:

式中:Ff——有效圆周力,N;

T1——紧边拉力,N;

T2——松边拉力,N.

2 滚筒的受力分析与计算

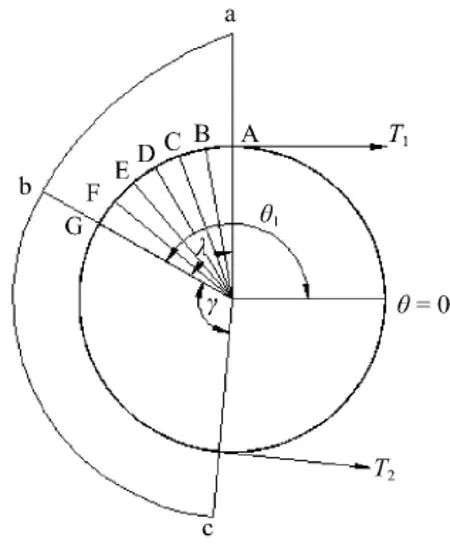

滚筒张力受力如图1所示.

图1 滚筒张力受力图

胶带在滚筒上的包角为α,而在包角内存在滑动弧λ和静止弧γ,α=λ+γ.前后端胶带的张力之差为T1-T2,它与滚筒轴上施加的扭矩值相同.在如图1中的abc线上,实际运行中相遇点拉力T1<T1max,而此时胶带的拉力将沿abc线(即胶带的张力从a点至b点)呈变大趋势,这是滑动弧的变化.可是在静止弧内胶带无摩擦力,所以由b点至c点胶带张力不变,因此是一个定值.在奔离点处,当拉力为定值的时候,静止弧为变化的,当带传动所传递的功率由此不断增大时,总摩擦力也随之增加,静止弧的长度将缩小,则滑动弧相应的扩大.当总摩擦力达到一定值后,弹性滑动的区域就会覆盖围包角,此时如果再增大带传动的功率,带轮和胶带之间就会出现打滑现象.

如果认为胶带是在理想状况下的挠性体,忽略质量和厚度,能够任意挠曲,而且无弯曲应力,则胶带和滚筒相遇点的张力和分离点的张力按指数规律变化.以θ=0作为肇端点,带拉力的变化曲线函数对滑动弧内的任意角可表示如下:

式中:T2——紧边拉力,N;

μ——摩擦系数.

已知T1=70017 N,T2=37324 N,μ=0.3,α=178°.当T(θ)=T1时,由式(2)可知θ1=150°,即滑动弧与静止弧的分界点.已知包角α=178°,θ1=150°,求得滑动弧λ=60°.当模拟分析时,由于滑动弧λ内带张力按指数函数不断变化,分析软件无法对其进行加载,所以需要进行一定处理,将滑动弧λ均分为6份,分别记作A、B、C、D、E、F、G,依次求出的各点胶带张力见表1.

表1 分割点胶带张力N

由胶带在滚筒上的张力变化可求出作用在滚筒各单元上的载荷.胶带与滚筒表面相对静止是出现在静止弧内,并且胶带无摩擦力;胶带和滚筒表面有弹性滑移是出现在滑动弧内,相互间存在摩擦力,该载荷由轮廓正压力和沿滚筒圆周方向的摩擦力组成,由此在滚筒表面上的单位面积正压力Pr(θ)表示为:

式中:R——滚筒的半径,m;

b——胶带带宽,m.

单位面积摩擦力可表示为:

式中:μ——摩擦系数;

Pr(θ)——滚筒表面单位面积正压力,N.

近似认为分割相邻点的平均值为该单元的胶带张力,记作F.已知R=0.4 m,b=1.4 m,μ=0.6,分别带入式(3)和式(4),求出的滚筒滑动弧内的正压力和摩擦力见表2.

表2 分割单元压力与摩擦力

静止弧γ内滚筒不受摩擦力,单位表面上的正压力表示为:

式中:T2——等边拉力,N;

R——滚筒的半径,m;

b——胶带带宽,m.

把T2、R、b数值代入式(5)求得Pγ=66650 N.

3 滚筒数学模型的建立

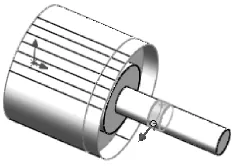

滚筒由筒皮、幅板、轮毂和主轴组成,滚筒的筒皮与幅板均为钢板焊接而成,其厚度尺寸远小于轮辐和主轴,所以分析时采用壳单元,轮辐和主轴采用实体单元.

滚筒几何形状、载荷、约束和变形均相对模型中面对称,所以利用对称性原理,分析模型只需要建立一半即可,同时为了模拟滚筒表面力的变化,按照受力分析要求对滚筒进行分割.滚筒数学模型如图2所示.

图2 滚筒数学模型

4 滚筒有限元分析

4.1 滚筒分析类型设置

由于滚筒受力的最危险工况是滚筒刚启动时的工况,此时滚筒还处于静力平衡状态,所以分析类型设定为静态即可.

4.2 滚筒材料和壳体厚度设置

按照所给出的条件定义滚筒的材料为Q235,滚筒外表面壳体厚度为18 mm,幅板壳体厚度为14 mm,Q235材料的性能指标如下:弹性模量为200 GPa,泊松比为0.28,密度为7800 kg/m3,抗拉强度为400 MPa,屈服强度为235 MPa.

4.3 滚筒约束设置

由于采用对称分析,所以需要对分析模型在对称面处施加对称约束;在滚筒主轴轴承位置处施加轴承约束.约束的施加结果如图3所示.

图3 滚筒约束示意图

4.4 滚筒载荷设置

由式(5)可知,滚筒在静止弧内受到的正压力为66650 N;在滑动弧内受到正压力和摩擦力的大小如表2所示.由于是对称分析,实际加载的力均为计算载荷的1/2,载荷加载如图4所示.

图4 滚筒载荷加载示意图

4.5 滚筒网格划分

网格大小设置为30 mm,节点数为36061,单元总数为19546,划分后的网格模型如图5所示.

图5 滚筒网格划分模型

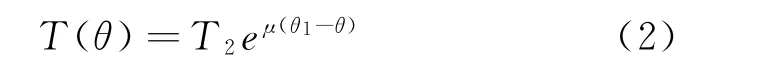

4.6 滚筒有限元结果分析

4.6.1 强度分析

对滚筒模型进行应力有限元分析,最大有效应力为69.2 MPa,位于幅板与轮毂接触处,材料Q235的屈服强度为235 MPa,求出滚筒的最小安全系数为3.4,强度满足要求.滚筒应力分析结果如图6所示.

图6 滚筒应力分析结果

4.6.2 位移分析

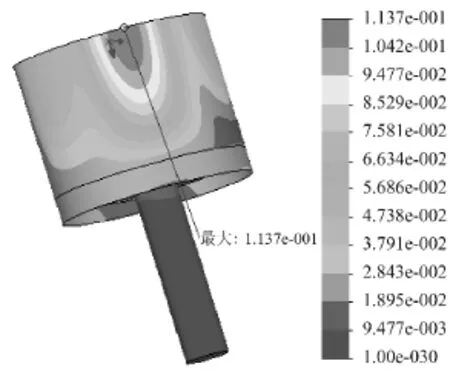

对滚筒模型进行位移有限元分析,其中最大位移位于筒壳周向表面的中部,最大位移S=1.1 mm,符合使用标准.滚筒位移分析结果如图7所示.

图7 位移分析结果

4.6.3 滚筒合力校核

由于滑动弧λ内带张力按指数函数不断变化,分析时选取分割单元的平均值作为该单元的载荷,所以有必要对滚筒进行合力校核.

通过有限元分析软件计算得出滚筒反作用合力F反=105540 N,可求出合力的大小误差为2%,滚筒反作用合力示意图如图8所示.

图8 滚筒反作用合力示意图

由以上分析结果可知,滚筒上最小安全系数为3.4,通过探测可知滚筒外圆柱面和幅板上的应力很小,这样就在很大程度上导致了材料的浪费,不但增加了带式输送机的重量和生产成本,也加大了运输费用,不符合生产的经济效益,所以需要对此滚筒进行优化.

5 带式输送机滚筒的优化

通过对滚筒的有限元分析,得出滚筒最大应力为69.2 MPa,位于幅板与轮毂接触处;滚筒上最小安全系数为3.4,考虑到滚筒幅板上的应力很小,可以改变滚筒幅板厚度进行优化,经过多次优化综合分析可将滚筒幅板厚度变为12 mm,其它条件不变,按以上条件对滚筒进行优化.

5.1 滚筒优化前处理

创建并生成滚筒的优化模型,将幅板厚度定义为12 mm,添加约束和载荷,再重新划分网格,运行算例,查看并比较优化模型的分析结果.

5.2 滚筒优化结果的校核

5.2.1 强度校核

对滚筒优化模型进行应力有限元分析,最大应力点位置未发生变化,最大值由优化前的69.2 MPa增加到优化后的71 MPa左右,仍然远远小于材料Q235的屈曲强度235 MPa.优化后最小安全系数为3.3,强度仍然满足要求.滚筒优化应力分析结果如图9所示.

图9 滚筒优化应力分析结果

5.2.2 位移校核

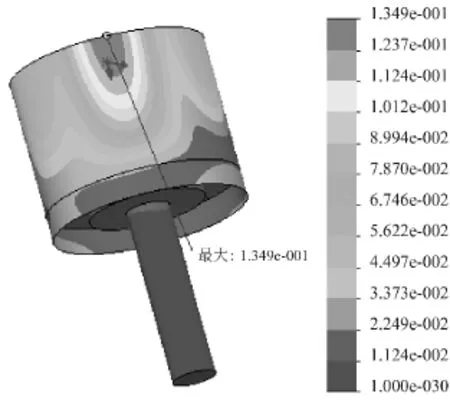

对滚筒优化模型进行位移有限元分析,滚筒上最大位移点位置未发生变化,最大位移为S=1.4 mm,位移较优化前增加了0.3 mm,满足需求.滚筒优化位移分析结果如图10所示.

图10 滚筒优化位移分析结果

6 结论

经过对滚筒优化模型进行的有限元分析和校核,滚筒优化结果满足安全性要求的强度和刚度要求.滚筒上的最大应力值虽然由69.2 MPa增加到71 MPa,但仍然满足使用要求;滚筒外表面最大位移虽然增加到1.4 mm,也满足工程要求,但材料的厚度由14 mm减少到了12 mm,减轻了滚筒的重量,节省了加工成本,符合优化的要求.

[1] 毛君,刘训涛.带式输送机断带保护系统的研究[J].煤矿机械,2004(11)

[2] 陈炳耀,祁开阳.带式输送机输送带与滚筒之间的打滑分析[J].煤矿机械,2003(5)

[3] 王传海,张卫国.带式输送机断带及飞车制动保护装置[J].矿业安全与环保,2003(3)

[4] 史志远,朱真才.带式输送机断带保护装置分析[J].煤矿机械,2005(8)

[5] 司俊德.带式输送机滚筒参数化有限元分析及拓扑优化设计[D].长春:吉林大学,2008

[6] 刘军,陈静.基于SolidWorks的带式输送机滚筒装置的优化设计[J].中国煤炭,2016(6)

(责任编辑 路 强)

神华神东煤炭集团选煤厂物料粒度在线监测系统达到国内领先水平

神华神东煤炭集团自主研发的物料粒度在线监测系统填补了国内选煤厂无法实时在线检测煤炭粒度是否超限的空白,达到国内领先水平.一直以来选煤厂只能依靠岗位工巡视并凭经验判断混煤粒度是否超标,具有严重的局限性和滞后性.

神华神东煤炭集团物料粒度在线监测系统,通过在筛分破碎后的混煤胶带机上安装自动采样机,将采样后的物料引导至下方自制的原始筛分试验装置上,规定筛孔尺寸(即分级粒度)为50 mm,称重单元计量筛下物和筛上物的重量,将PLC连接到显示屏上,并编写公示计算筛上物含量占采样总量的比值,得到混煤粒度限上率,当限上率超过5%系统自动报警,将报警连接到集控室.该物料粒度在线测系统彻底解决了商品煤粒度超限的问题.根据近几年该厂生产实际估算,混煤粒度超标事故的发生概率约为0.1%,按混煤产量1200万t计算,则因煤质损失的混煤重量为1.2万t,按售价375/t元计算,可节约经济效益为450万元.

Study on force analysis and structure optimization of transmission drum of belt conveyor

Liu Jianying,Fang Yue

(School of Mechanical Engineering,Henan University of Engineering,Zhengzhou,Henan 451191,China)

The operating principle of transmission drum of belt conveyor was introduced,and the stress status was analyzed and calculated.The transmission drum was analyzed and simulated by using combination of analytical method and finite element analysis,which not only solved the detailed problem that could not be calculated by the analytical method,but also the problem that the boundary condition could not be defined by finite element analysis.The structure of belt conveyor was optimized by using the relatively accurate results obtained,and the optimized drum structure provided theoretical reference basis for design and manufacture of transmission drum of belt conveyor.

belt conveyor,transmission drum,force analysis,structure optimization

TD528.1

A

刘建英(1973-),女,山西大同人,博士研究生,副教授,主要从事机械方面的教学及研究工作。

河南省科学技术厅科技攻关计划项目(142102210398)