外表面含局部减薄三通的碳纤维修复技术研究

章 昕 赵建平

(南京工业大学机械与动力工程学院)

外表面含局部减薄三通的碳纤维修复技术研究

章 昕*赵建平

(南京工业大学机械与动力工程学院)

针对受内压三通外表面发生局部减薄的情况,从极限载荷分析角度,系统研究了局部减薄缺陷尺寸对三通承载能力的影响,提出了碳纤维修复的方案。以待修复缺陷相对厚度、周向长度和轴向长度为指标,以承载能力为目标,采用有限元方法,提出了优化修复方案。

三通 局部减薄 碳纤维修复技术 极限载荷

目前,国内在役的各类油气管道五万余千米,由于制造缺陷、环境腐蚀及第三方破坏等因素,导致各种缺陷危及管道安全[1]。局部减薄是常见缺陷之一,不仅造成管道承载能力下降,而且在载荷作用下,减薄处会产生应力集中,从而削弱管道抗疲劳载荷能力,如何保障缺陷管道的安全运行已成为石化行业的一个重要课题[2]。当前的管道元件修复技术主要可总结为:夹具修复、焊接修复和纤维复合材料修复三大类[3~5]。纤维复合材料修复补强技术作为一种高效便捷的新型修复技术,具有无需焊接、不动火的优点,在尚未泄漏的补强中,可以不停车带压修复,提高了安全性,在油气管道维护和大修中得到广泛应用,如用CFRP修复城市燃气管道焊缝缺陷,利用复合材料修复天然气管道缺陷等[6~11]。碳纤维材料具有优异的拉伸强度和弹性模量,以及耐酸碱老化、耐湿热老化性能,用于钢制管体缺陷修复,具有传统维修方法无法比拟的优点,将成为纤维复合材料补强技术的主流[12,13]。

1997年,国外已经成功地将碳纤维复合材料修复技术应用在埋地钢制管道上[14]。随着复合材料修复技术的飞速发展,这项技术在国外的管道行业已得到广泛应用[15,16]。国内管道缺陷复合材料修复技术的相关研究起步较晚,在2009年仅有中国石油管道研究中心和北京安科管道工程有限公司掌握了管道缺陷的碳纤维复合材料修复技术[17]。

由于三通结构上几何形状不连续性的特点,成为管道中较为薄弱的环节。笔者以三通为研究对象,开展碳纤维补强技术对局部减薄缺陷修复的研究。

1 无缺陷三通的极限载荷分析

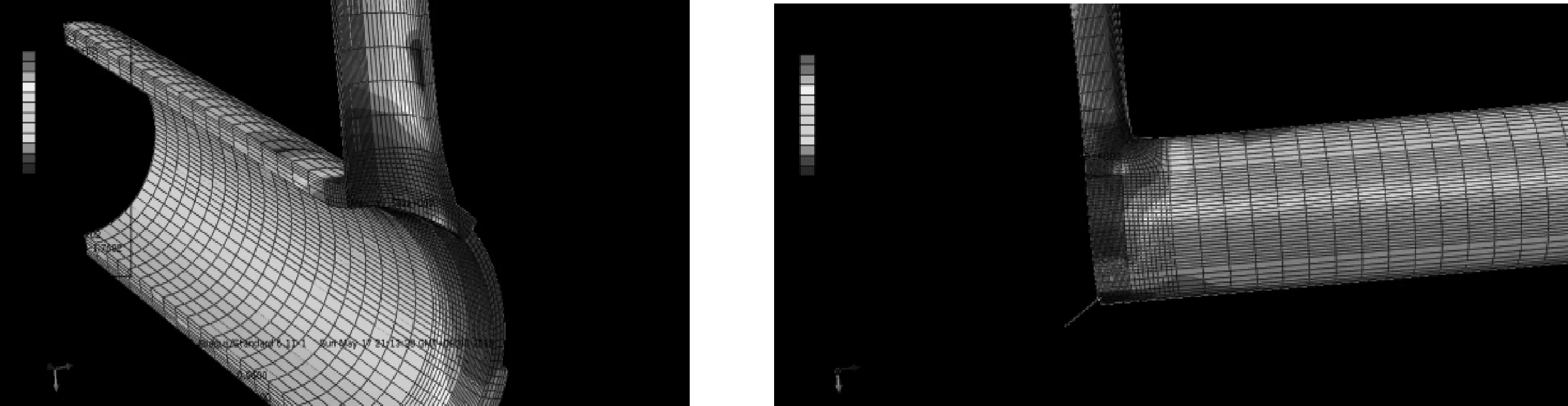

笔者研究工业管道中常用的支、主管径比不小于0.5的三通。设定主管直径为406.4mm,支管直径为219.1mm。应用ABAQUS有限元软件,采用增量法计算三通的极限载荷。为便于分析,设定主管和支管的材料相同(X80HD),相应的力学性能参数为:弹性模量197.1GPa,泊松比0.3,屈服强度540MPa。设定内压载荷均匀施加于模型的内表面,取值为100MPa。同时为了模拟支、主管端封闭的条件,在主、支管端面施加由载荷引起的等效均布拉应力分别为235、779MPa。选择结构上Tresca应力最大点的载荷和应变的关系,利用二倍斜率准则,得到无缺陷三通的极限载荷为81.95MPa。

2 含缺陷三通的极限载荷分析

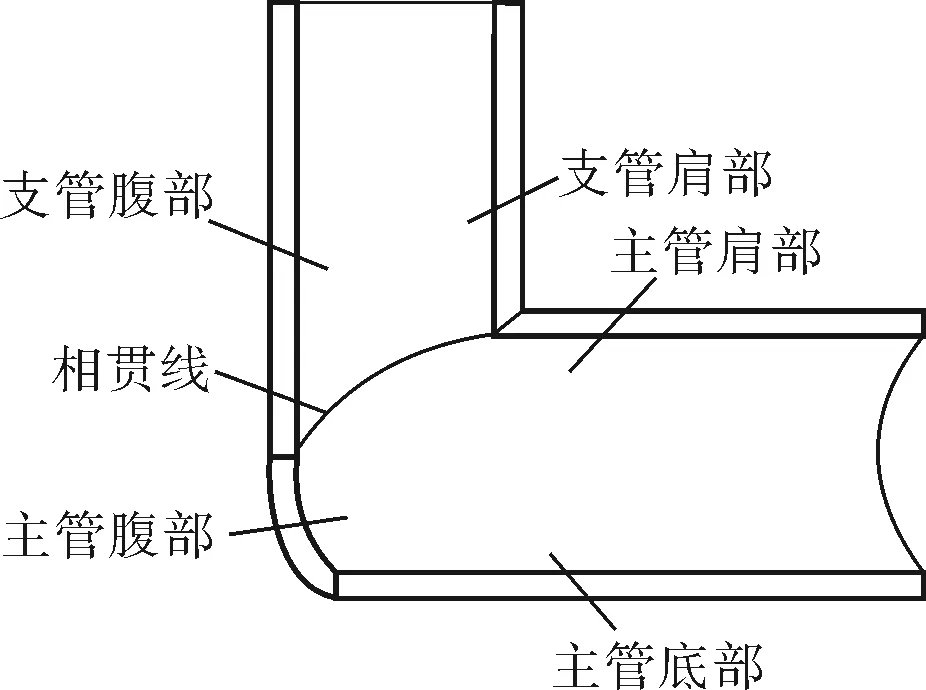

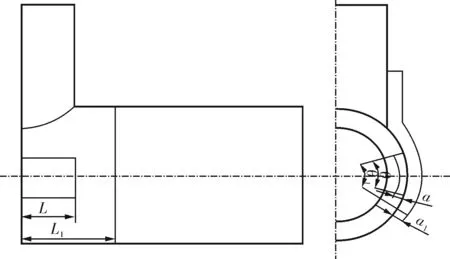

图1 三通典型部位

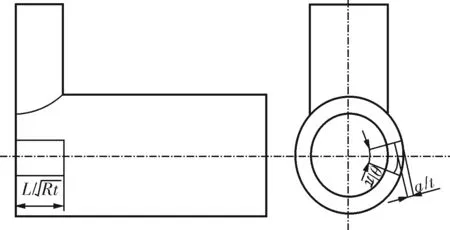

图2 缺陷尺寸示意图

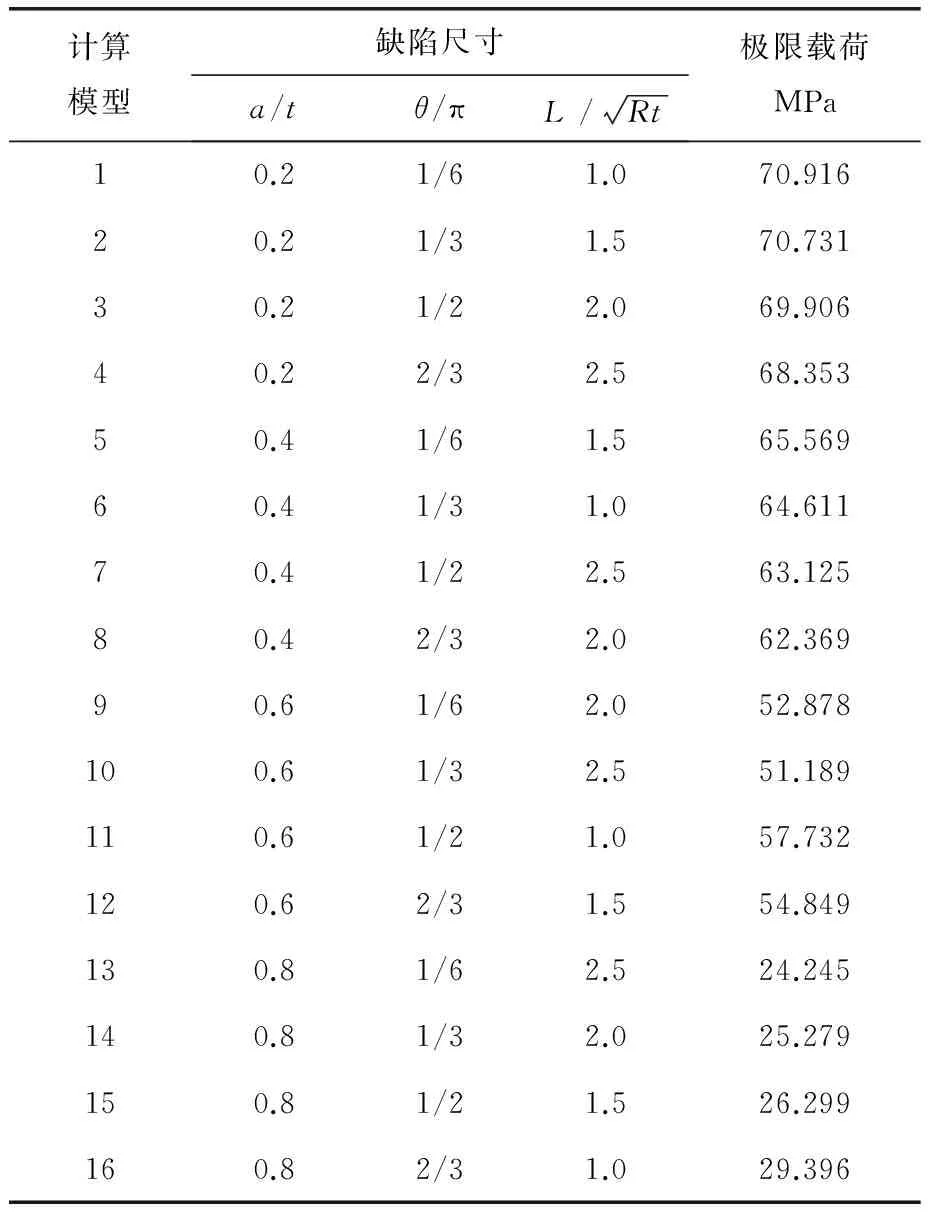

表1 影响因素与水平

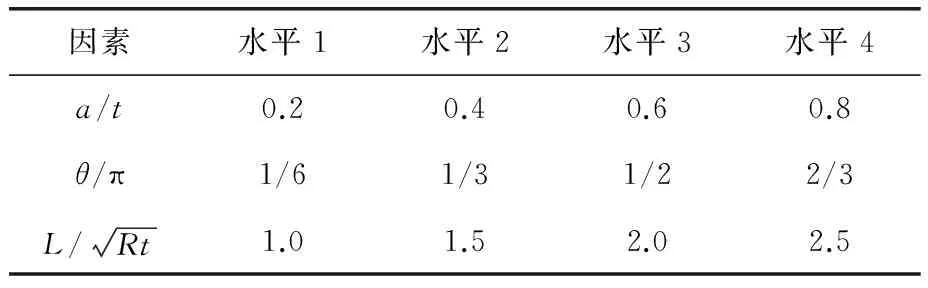

表2 极限载荷的计算模型和结果

图3 含缺陷三通应力分布云图

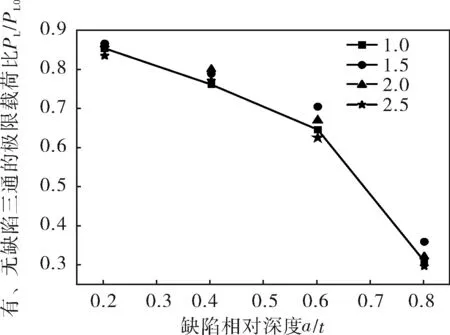

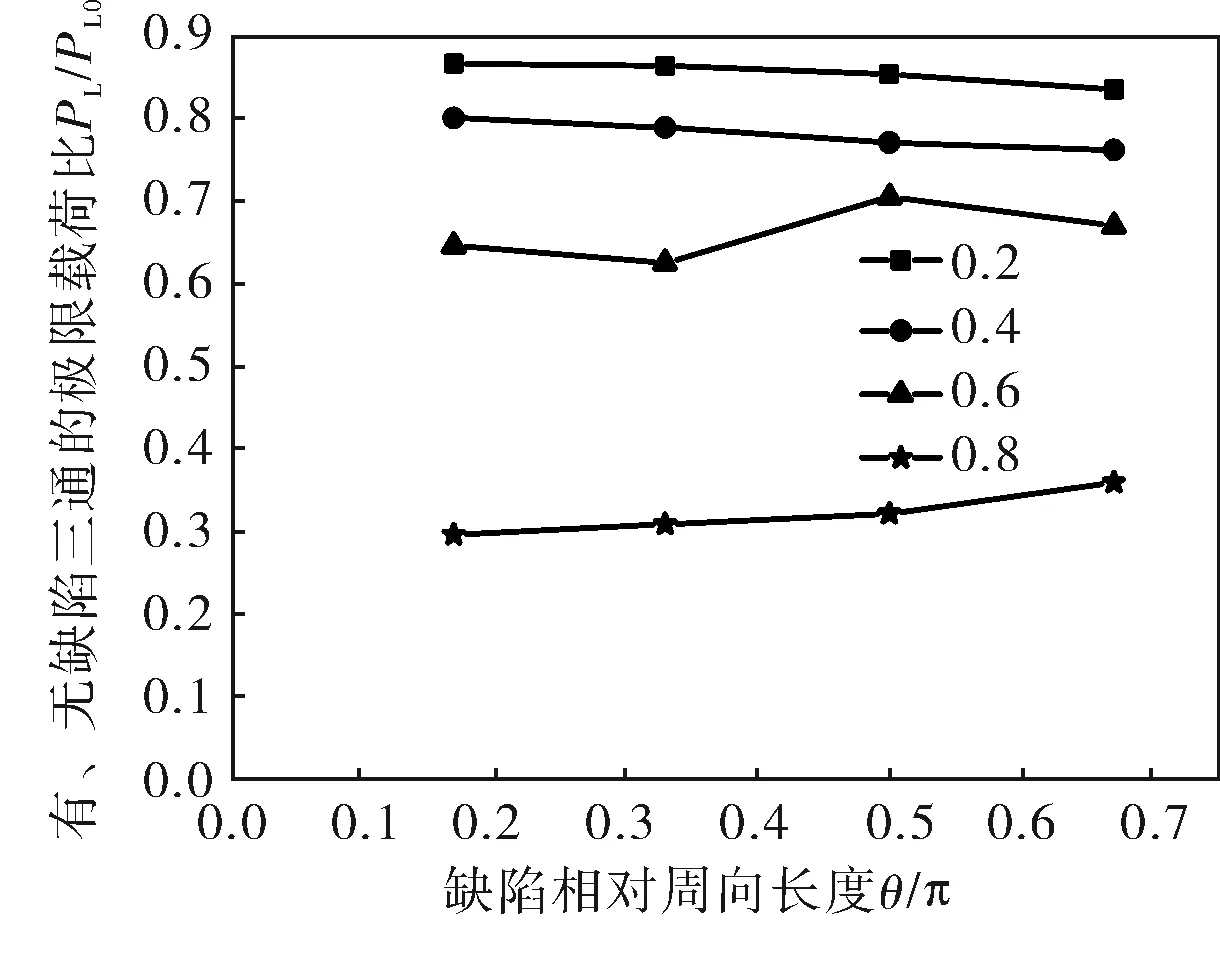

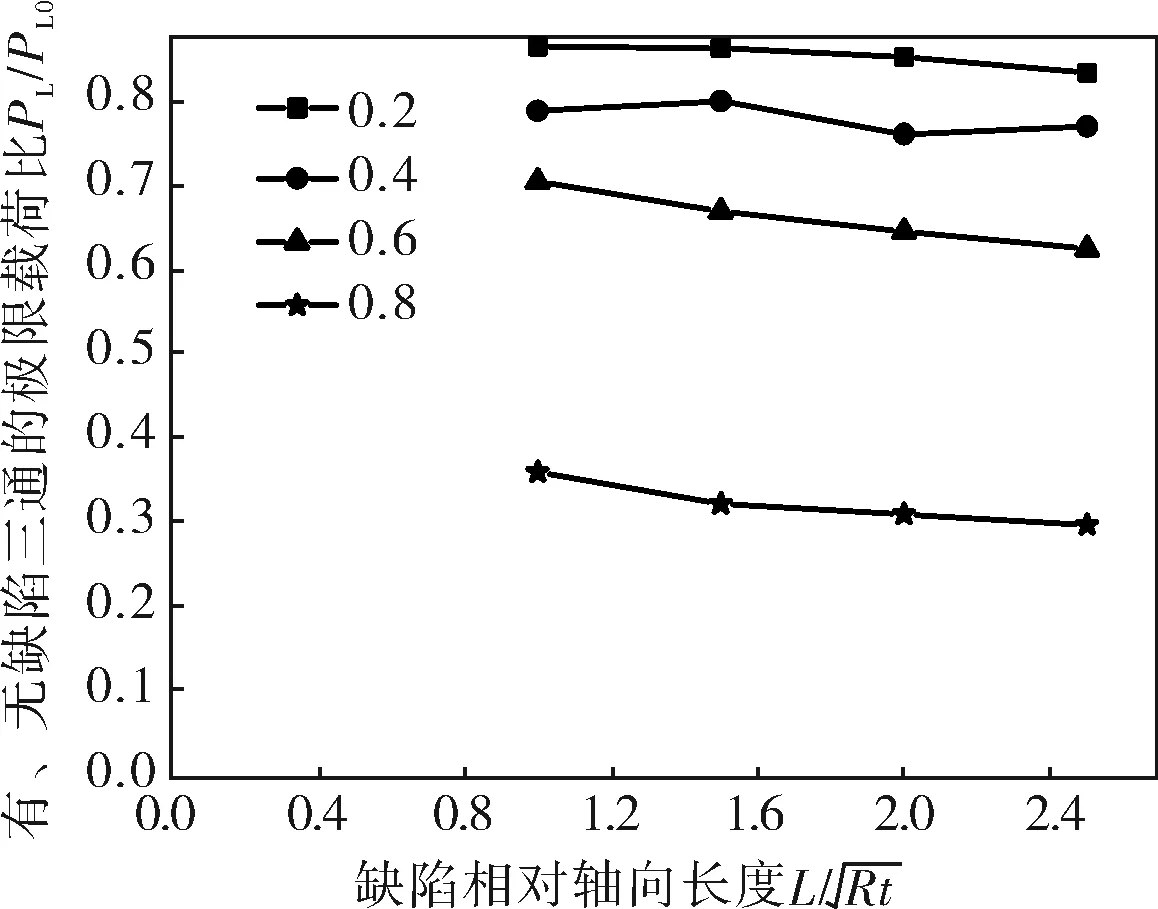

采用直观法对计算结果进行分析。以缺陷三通的极限载荷PL与无缺陷三通极限载荷PL0之比为纵坐标,以各影响因素为横坐标作图(图4),可观察到各因素对缺陷三通极限载荷的影响。

a. 缺陷相对深度与极限载荷

b. 缺陷相对周向长度与极限载荷

c. 缺陷相对轴向长度与极限载荷

由图4可见,局部减薄缺陷的深度对三通极限载荷的影响最大,极限载荷随深度的增加呈直线下降;局部减薄缺陷的轴向长度对极限载荷有一定影响,随着轴向长度增加极限载荷有一定减小;局部减薄缺陷的周向长度对极限载荷影响不大。

3 碳纤维修复三通极限载荷分析

碳纤维复合材料具有很好的拉伸强度和很高的弹性模量,力学参数与钢材的数值很接近,是管道补强的理想材料[20]。碳纤维修复时,首先使用环氧树脂填平缺陷处,然后使用专用粘结剂将碳纤维修复层贴补在需要补强的管道外壁,形成碳纤维复合材料的补强层[1]。补强层固化后,可以与三通形成一体,分担管道承受的载荷,限制缺陷处由内压引起的径向膨胀和环向拉伸应力,从而达到恢复管道正常承压能力的目的[13]。

修复效果的影响因素主要有缺陷几何尺寸和碳纤维层几何尺寸。由于局部减薄深度对三通的极限载荷影响很大,所以缺陷深度是主要的研究因素。

3.1修复材料的基本参数

根据文献[21],设定修补剂环氧树脂的抗压强度为103MPa,弹性模量2.0GPa、泊松比0.3;碳纤维复合材料经向弹性模量20GPa,纬向弹性模量21GPa,法向弹性模量20GPa,泊松比0.3。

设定碳纤维层几何尺寸时,为便于分析,同样采用无因次参数,分别为碳纤维层相对厚度a1/a、相对轴向长度L1/L和相对周向长度θ1/θ。a,L和θ分别为缺陷的深度、轴向长度和周角;a1和L1为碳纤维层的厚度和轴向长度,θ1为碳纤维层自缺陷开始的周角(图5)。笔者所设定的缺陷在三通主管腹部,离相贯线较近,采取相贯线处全覆盖碳纤维层至三通支管的方法。由于支管处未设定缺陷,出于节省考虑,只贴补较薄的碳纤维层,设定为支管壁厚的1/4。考虑到缺陷深度对三通的极限载荷影响最大,所以缺陷深度与碳纤维层几何尺寸的关系为主要研究因素。

图5 碳纤维铺设方案

3.2针对极限载荷最小的缺陷三通的碳纤维修复方案

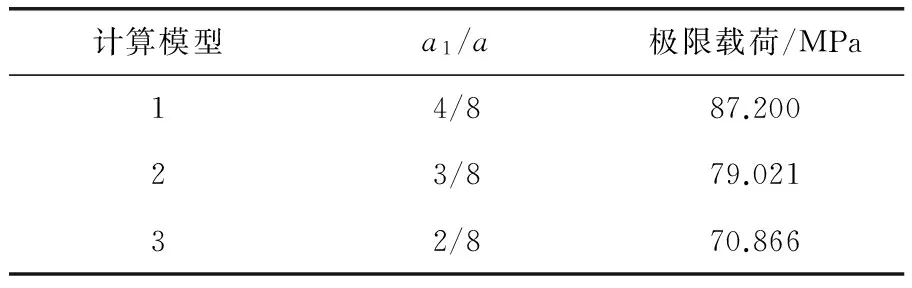

固定a/t=0.8,设定θ1/θ=3/2和L1/L=5/4,具体方案见表3。

表3 不同厚度的计算模型及修复效果

由表3可知,当a1/a=3/8即a1/t=3/10时,已基本恢复缺陷三通承载能力;当a1/a=4/8即a1/t=4/10时,修复后三通的极限载荷已远大于无缺陷三通的极限载荷,说明用材浪费。

固定a/t=0.8,a1/a=3/8即a1/t=3/10,改变θ1/θ和L1/L,具体方案见表4。

由表4可以看出,θ1/θ=3/2和L1/L=5/4修复效果最好,也无需进行周向和轴向长度的加大试算。两者中任一参数减小时,均使极限载荷减小,不满足安全要求。当θ1/θ=7/4和L1/L=11/8时,虽然碳纤维层的周向及轴向长度都增加,但修复后三通的极限载荷没有明显增加,说明用材浪费。

表4 不同周向长度和轴向长度的计算模型及修复效果

根据表3、4的设计方案进行建模,计算结果的应力分布云图如图6所示。选择结构上Tresca应力最大点,即三通肩部相贯线处应力最大点,研究其载荷和应变的关系,利用二倍斜率准则计算出不同相对厚度,相对周向长度和轴向长度下修复三通的极限载荷。

图6 碳纤维补强模型应力分布云图

3.3针对不同缺陷深度的三通的碳纤维修复方案

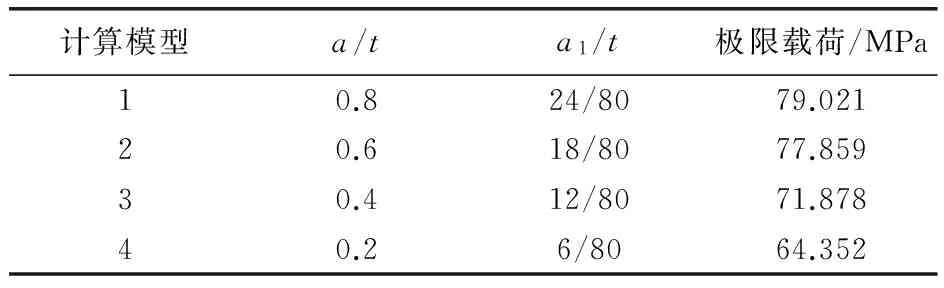

改变缺陷深度,保持a1/a=3/8,θ1/θ=3/2和L1/L=5/4不变。并且在每种缺陷深度中,选择极限载荷最小的缺陷三通。因缺陷深度a不是定值,为便于分析引入参数碳纤维层厚度和壁厚的比值a1/t。建立碳纤维修复模型并计算,选择结构上Tresca应力最大点用二倍斜率法求出极限载荷,具体方案见表5。

表5 改变缺陷相对深度的计算模型及结果

由表5可得,当(a/t)>0.5时,若a1/a=3/8,则(a1/t)>15/80,修补后三通的极限载荷最为接近无缺陷三通的极限载荷,是合理的修复方案。

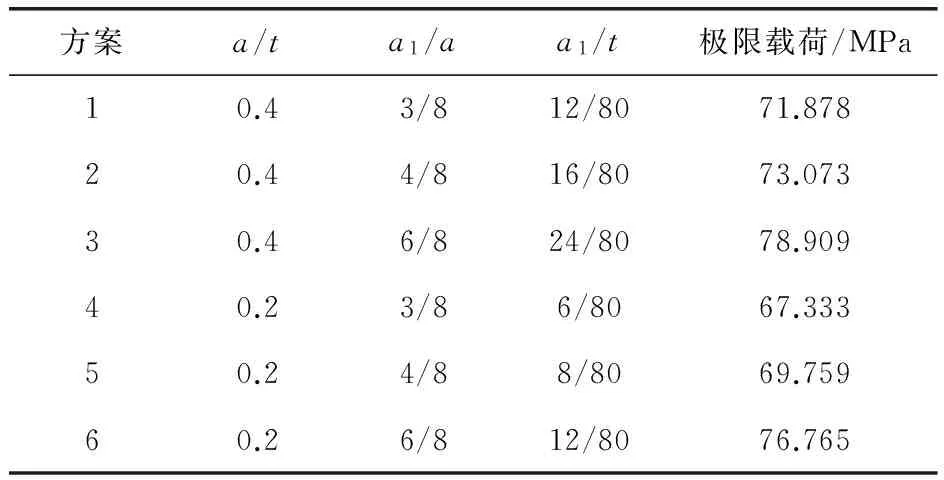

当(a/t)<0.5时;若a1/a=3/8,则(a1/t)<15/80,极限载荷明显下降,需另行设计。碳纤维层的相对周向和轴向长度对修补效果影响没有相对厚度显著,采用改变碳纤维层相对厚度a1/a的方法设计,为便于分析引入参数碳纤维层厚度和壁厚的比值a1/t。建立有限元模型计算,选择结构上Tresca应力最大点,用二倍斜率法求出极限载荷,方案见表6。

由表6可得,当(a/t)<0.5时,若a1/a=6/8则 (a1/t) <30/80,修补后三通的极限载荷已非常接近无缺陷三通的极限载荷,是合理的修复方案。由于随着缺陷深度的减小,参数a1/a中与之对应的碳纤维层补强厚度就减小,而补强所需的碳纤维层厚度不能过小,所以随a/t减小,a1/a反而增大。另结合表5、6可得,在不同缺陷深度下,合理的碳纤维层厚度与壁厚的比值a1/t,最小不低于12/80,最大不超过30/80。

表6 增加碳纤维层厚度的计算模型和结果

4 结论

4.1局部减薄缺陷中,深度对三通的极限载荷影响十分显著,随着局部减薄深度的增加,极限载荷呈直线下降;局部减薄缺陷的轴向长度对极限载荷有一定影响,随着轴向长度增加极限载荷有一定减小;局部减薄缺陷的周向长度影响不大。

4.2碳纤维层相对缺陷周向角度θ1/θ=3/2和相对轴向长度L1/L=5/4时,修复效果最好,在合理修复厚度下,可以接近无缺陷三通的极限载荷;当θ1/θ和L1/L中的任一参数小于该方案时,补强不满足要求;当θ1/θ和L1/L加大时,补强效果基本不变。

4.3当缺陷相对深度(a/t)>0.5时,若a1/a=3/8,补强后三通的极限载荷基本接近无缺陷三通的极限载荷;当(a/t)<0.5时,若a1/a=6/8,修补后三通的极限载荷基本接近无缺陷三通的极限载荷,是合理的修复方案。且在不同缺陷深度下,合理的碳纤维层厚度与壁厚的比值a1/t最小不低于12/80,最大不超过30/80。

[1] 吴艳,袁宗明,刘畅,等. 碳纤维复合材料修补缺陷管道的应用进展[J]. 管道技术与设备,2011,(5):4~5.

[2] 王飞,陈刚,刘应华,等. 内压下含局部减薄缺陷三通的极限分析[J]. 清华大学学报(自然科学版),2004,44(11): 1517~1519.

[3] 邢丽,季伟勤. 浅谈碳纤维补强技术在工业管道中的应用实践[J].化工设备与管道. 2014, 51(3):61~64.

[4] 路民旭,陈迎锋,董绍华,等. 管道维修补强技术及其发展趋势[J].油气储运,2005,24(12):129~132.

[5] 白真权,王献堃,孔杰.含缺陷管道补强修复技术发展及应用现状分析[J].石油矿场机械,2004,33( 1) : 41~43.

[6] 吴佳琉. 压力管道缺陷的碳纤维复合材料修复补强技术研究[D]. 上海:华东理工大学,2014.

[7] 王雅芬,李荣光,冯少广,等. CFRP修复城市燃气管道焊缝缺陷的可行性[J]. 油气储运,2012,31(9): 674~676.

[8] 付明福,梁宏,刘国,等. 碳纤维复合材料修补缺陷管道的应用实践[J]. 油气储运,2009,28(2):68~70.

[9] 李天成. 榆林-济南天然气管道缺陷复合材料修复设计[J]. 天然气工业,2012,32(10):78~79.

[10] 张烟生, 马源, 宋利滨. 碳纤维复合材料修复储气井腐蚀缺陷的有效性分析[J]. 化工机械,2013,40(4):466~470, 475.

[11] 严彬涛.碳纤维材料在石油行业中的应用[J].金属世界,2013,(5):8~10.

[12] Cuthill J. Advances in Materials, Methods, Help Gain New Users[J]. Pipeline & Gas Journal, 2002,229(11):64~66.

[13] 周祥,李勇,郑晓春,等. CFRP用于钢制管道管体缺陷修复的适用性评价[J]. 油气储运,2015,34(9): 978~982.

[14] Alexander C R. Guidelines for Repairing Damaged Pipelines Using Composite Materials[R]. Nashville:NACE International Corrosion Conference,2007.

[15] Batisse R. Review of Gas Transmission Pipeline Repair Methods [M].Berlin: Springer Netherlands,2008: 335~349.

[16] Batisse R,Hertz C S. A Review of Various Repair Techniques for Gas Transmission Pipelines: Advantages,Limitations and Developments[R]. Paris:International Gas Research Conference,2008.

[17] 李枢一,张建兴,赵丽恒,等. 油气管道碳纤维复合材料修复技术及应用[J]. 管道技术与设备,2013,(2):38~39.

[18] 王飞,陈钢,刘应华,等. 内压下含局部减薄等径三通极限载荷的数值分析[J]. 工程力学,2005,22(5):218~224.

[19] 沈士明,郑逸翔.含局部减薄缺陷管道的极限载荷与安全评定[J].石油机械,2004,32(6):17~20.

[20] 钱伯章. 国内外碳纤维应用领域、市场需求以及碳纤维产能的进展 [J]. 高科技纤维与应用,2010,(2):29~33.

[21] 马明利. 庆-哈输油管道腐蚀缺陷评估与补强技术研究[D]. 大庆:东北石油大学,2011.

CarbonFiberRepairingTechnologyforTeewithLocally-thinnedExternalSurface

ZHANG Xin, ZHAO Jian-ping

(CollegeofMechanicalandPowerEngineering,NanjingUniversityofTechnology,Nanjing211816,China)

Considering the fact that tee under internal pressure has locally-thinned external surface and starting with the limit load analysis, the influence of this locally-thinned external surface’s size on the tee’s bearing capacity was discussed and the carbon fiber repairing scheme for it was designed; through having this surface defect’s relative thickness, the circumferential length and the axial length as well as the bearing capacity considered and the means of the finite element analysis adopted, the optimal repairing scheme was proposed.

tee, locally-thinned external surface, carbon fiber repairing technology, limit load

*章 昕,女,1992年10月生,硕士研究生。江苏省南京市,211816。

TQ055.8

A

0254-6094(2016)06-0810-06

2016-04-14,

2016-05-31)