换热管与管板连接接头的液压胀接压力分析

李 涛 段成红

(北京化工大学机电工程学院)

换热管与管板连接接头的液压胀接压力分析

李 涛*段成红

(北京化工大学机电工程学院)

建立了换热管与管板胀接的三维对称模型,采用ASME工程材料曲线进行了液压胀接的有限元数值计算,模拟了贴胀和强度胀接过程,并将理论贴胀压力与数值计算结果进行了对比,结果表明数值计算结果更真实,并且提出了通过胀后贴合率确定贴胀压力的方法;同时对强度胀接压力的合理确定进行了阐述,通过引用垫片密封原理来判定残余接触压力,为液压胀接的工程实际应用提供了依据。

换热管 液压胀接 胀接压力 贴合率 残余接触压力

换热管与管板的连接接头一直是换热器中最容易发生失效的地方,目前常用的连接技术包括焊接、胀接和胀焊结合,其中胀接技术又有机械胀接、液压胀接及爆炸胀接等。液压胀接因具有对材料没有机械损伤、胀接深度可以精确控制、胀接工序时间短及便于计算等优点,应用越来越多[1]。

在换热管与管板的液压胀接过程中,换热管在均匀液压作用下,先发生弹性扩张,继而发生塑性扩张,管子外壁逐渐与管孔内壁接触;胀接压力继续增加时,压力通过接触面传递给管板,使得管板发生弹性甚至部分塑性扩张,卸除胀接压力后,管子与管板同时发生收缩回弹,但由于管板的回弹量大于管子的回弹量,管板箍紧管子,在管子与管板之间产生胀紧力。胀接的最终目的就是要在管子与管板之间获得足够的胀紧力,以保证密封性能[2,3]。

在实际应用中发现管子与管板之间的泄漏主要表现为管子外表面与管板孔之间的界面泄漏,因此开槽管板的胀接密封性能比不开槽管板好很多,密封要求比较高时通常在管板上开槽处理,通过液压胀接在开槽边缘形成高残余接触压力的密封环带,阻止壳程介质的泄漏[4,5]。

1 胀管模型

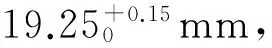

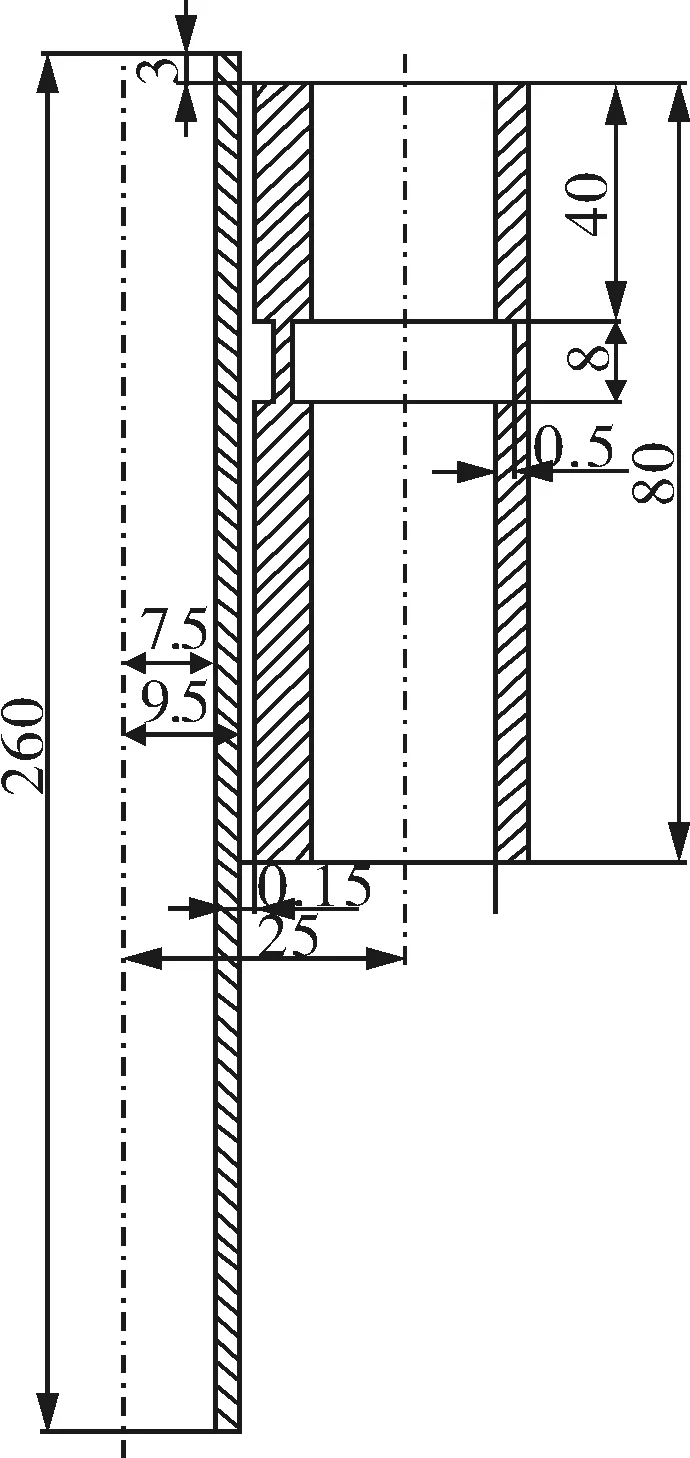

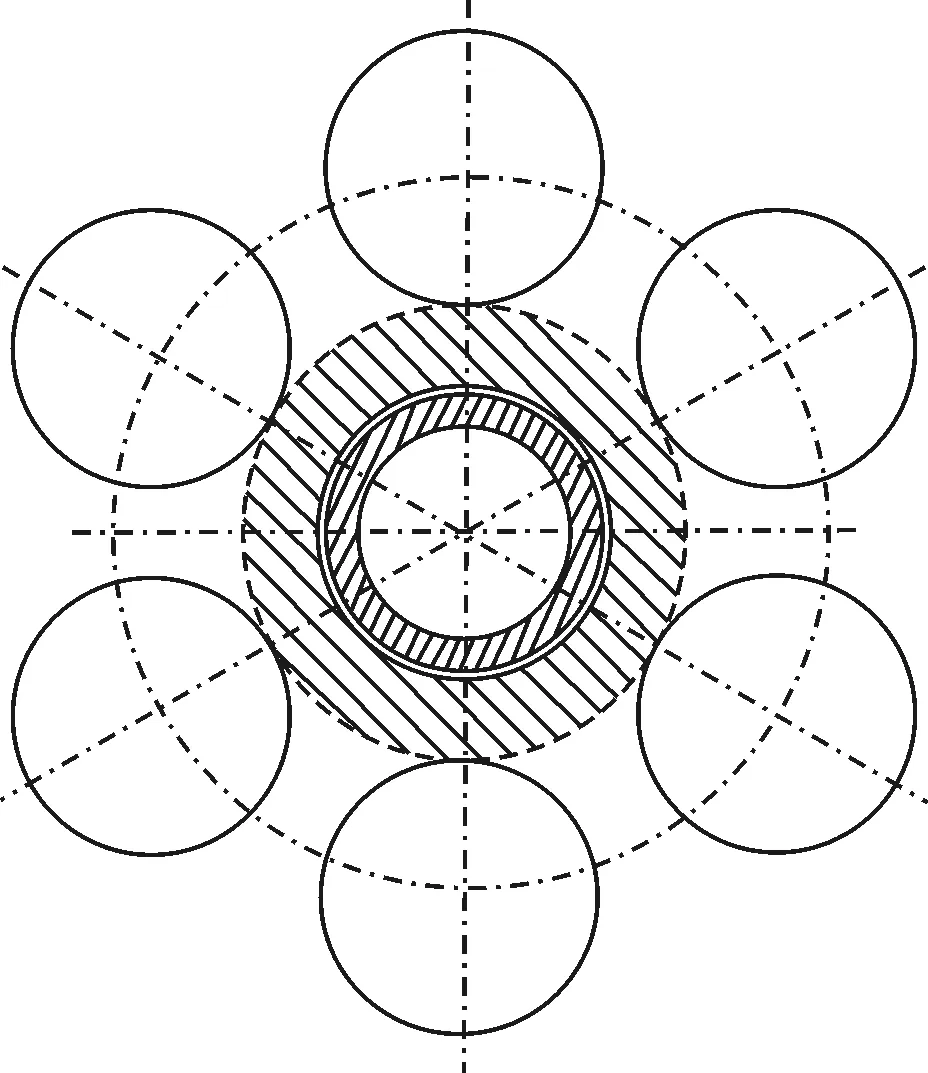

计算模型管板孔内径为φ19.3mm,换热管外径为φ19.0mm,胀管模型几何尺寸如图1所示。由于胀接模型具有对称性,在进行有限元计算时,建立如图2中阴影部分所示的模型。

图1 胀管模型几何尺寸

图2 有限元计算模型

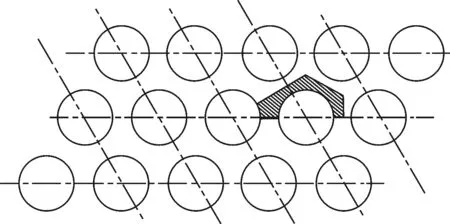

利用有限元分析软件Abaqus/CAE6.13根据相关尺寸建立如图3所示的有限元模型[7]。建立的胀管模型在满足计算准确性的同时还减小了规模,较大程度地节省了计算时间。胀管模型采用八节点单元进行扫掠划分,局部开槽区域网格划分较密。

图3 胀管有限元模型

2 材料模型

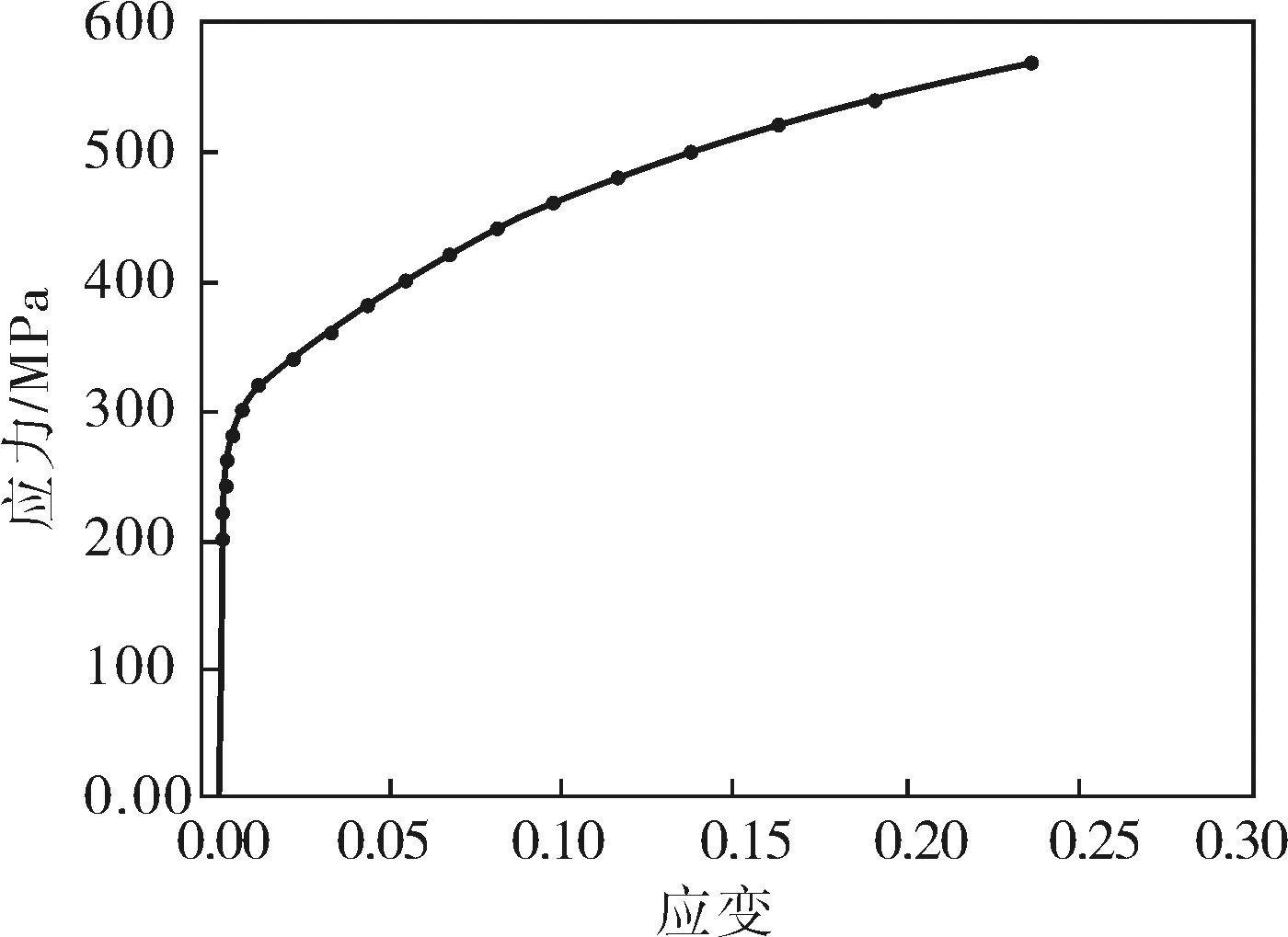

换热管在胀接过程中会发生屈服,产生塑性变形,需要考虑材料的塑性性能对胀接结果的影响。笔者采用ASME推荐的材料工程应力应变关系[8],通过材料的屈服强度、极限强度及弹性模量等参数确定材料的应力应变关系。换热管与管板材料均为16Mn,根据ASMEⅧ-3计算得到的16Mn真实材料应力应变曲线如图4所示。

图4 16Mn真实材料应力应变曲线

有限元软件针对材料发生塑性变形的分析过程提供等向强化、随动强化等材料模型。等向强化材料随一个方向上的屈服强度提高的同时,其他方向的屈服强度也提高,而随动强化材料在一个方向屈服强度提高时,其他方向的屈服强度相应下降。随动强化材料模型考虑了材料的包申格效应,可用于循环加载和可能反向屈服的问题中。

对于大多数金属材料,强化规律大多介于等向强化和随动强化之间,文中数值计算时采用混合强化材料模型。

3 贴胀压力计算

换热管与管板的胀接过程一般包括贴胀和强度胀,贴胀的目的是消除间隙、不让换热管发生晃动,使后续的强度胀接能够较为稳定、均匀。强度胀接的目的是实现换热管与管板的有效密封和抗拉脱。确定胀接压力包括贴胀压力和强度胀接压力。

3.1理论计算

液压胀接过程中,胀接压力均匀作用于管子内壁,以前有学者采用套管模型(图5)对贴胀压力进行理论计算,内筒为换热管,外筒为管板,外筒直径为周围管孔的切圆直径。

图5 套管模型

计算时假定材料为理想弹塑性,服从Von Mises屈服准则,忽略胀接过程中管板与管子的轴向应力,只考虑二向应力状态。采用柱形厚壁容器的弹塑性理论,结合Lame公式求得管子发生全面屈服时的胀接压力po如下:

(1)

式中Kt——换热管外径与内径的比值;

ReLt——换热管材料的屈服强度。

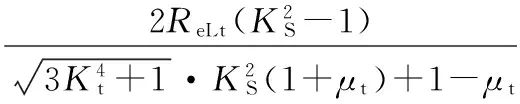

卸压后换热管外表面恰好与管板孔内壁接触时的胀接压力即为贴胀压力,Krips H和Podhorsky最早给出弹塑性解的经典公式。陈刚等参照Krips H的计算公式改写了表达式,贴胀压力pf计算如下[1,4]:

(2)

(3)

(4)

式中Et——换热管的弹性模量;

Es——管板的弹性模量;

KS——外筒管板的外径与内径的比值;

μs——管板的泊松比;

μt——换热管的泊松比。

笔者采用式(2)、(3)计算得到不同的理论贴胀压力分别为164、150MPa。

3.2数值计算

3.2.1计算贴合率

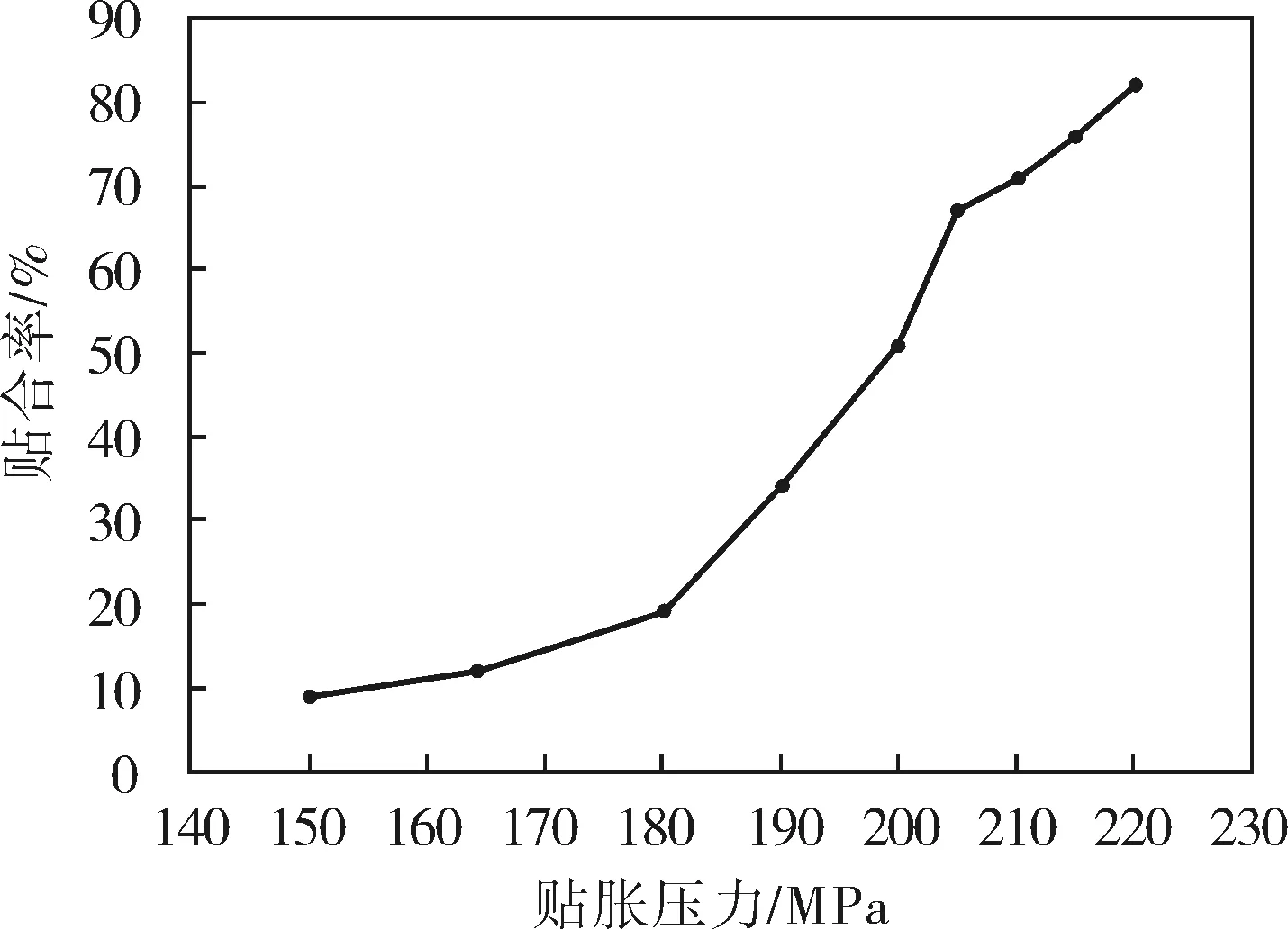

笔者采用三维弹塑性有限元方法对贴胀压力的确定进行数值计算,其中贴胀过程包括加压和卸压。通过在换热管内壁施加150~220MPa的胀接压力,计算得到不同贴胀压力下的残余接触状态。为定量考察不同贴胀压力下的残余接触状态,计算卸压后换热管与管板贴合的表面占整个胀接面的比率,称为贴合率,不同贴胀压力下的贴合率如图6所示。

其中当贴胀压力为150、164MPa时贴合率仅为9%、12%,仅在管板开槽区域贴合,理论计算与有限元模拟差距较大,说明理论计算由于材料的理想假设和结构的简化引起的误差较大,为确保计算结果准确应根据真实弹塑性分析结果确定贴胀压力。

图6 不同压力下的残余接触状态

当胀接压力达到200MPa时,贴合率即达到50%,胀接压力达到210MPa时,贴合率超过70%,胀接压力达到220MPa时,贴合率超过80%。在实际工程应用时通过贴胀达到100%贴合率显然没必要,贴胀的目的只是消除换热管与管孔间隙以方便后续的强度胀接。

3.2.2确定贴胀压力

确定贴胀压力不仅需要考虑贴合率,还需要考虑不同的贴胀压力是否对后续的强度胀接结构有影响。强度胀接过程是在贴胀的基础上再次用高于贴胀压力的压力进行计算,同样包括加压和卸载过程。

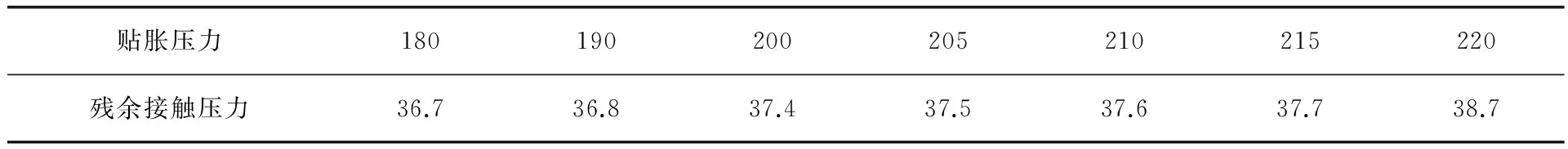

为计算贴胀压力对强度胀接是否有影响,分别计算强度胀接压力为240MPa、贴胀压力为180~220MPa的胀接结果,得到密封环带最小残余接触压力见表1[9,10]。

表1 强度胀接后的残余接触压力 MPa

由表1可知密封环带最小残余接触压力变化较小,说明贴胀压力的大小对后续强度胀接的影响很小,可以不予考虑,只需要从贴合率考虑贴胀压力。

胀管模型具有周期对称性,残余接触状态在环向每30°范围内的分布均相同。笔者认为当胀后贴合率达到50%时已经能够保证换热管在后续强度胀接过程中不会发生松动。因此确定笔者研究的换热器贴胀压力为200MPa,经过最终换热器的实际应用,200MPa贴胀压力能达到贴胀要求,换热管不会轻易发生晃动。

4 强度胀接压力计算

4.1残余接触压力计算

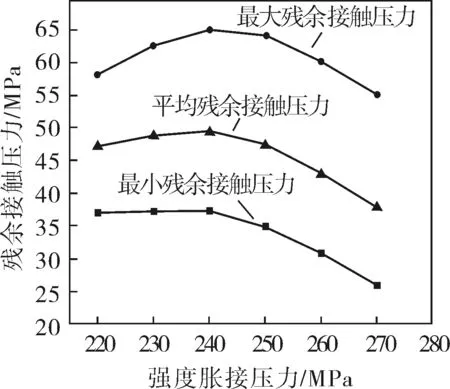

确定胀管模型的贴胀压力为200MPa后,在此基础上计算强度胀接压力为220~270MPa的胀接结果,分别得到不同强度胀接压力后的密封环带残余接触压力值,包括最小残余接触压力、最大残余接触压力和密封环带的平均残余接触压力,结果如图7所示。

图7 残余接触压力大小

由此可知,强度胀接压力在220~270MPa范围内最大残余接触压力、最小残余接触压力和平均残余接触压力均呈现先增加后下降的趋势,其中拐点在强度胀接压力为240MPa位置处,当强度胀接压力超过240MPa后,残余接触压力下降明显。

此结果表明强度胀接压力并非越大越好,过大的胀接压力容易造成管板开槽边沿塑性变形较大,开槽边沿因此过于圆滑,此区域换热管与管板的接触面积随之增大,单位面积的胀紧力因此下降,密封效果反而不好。

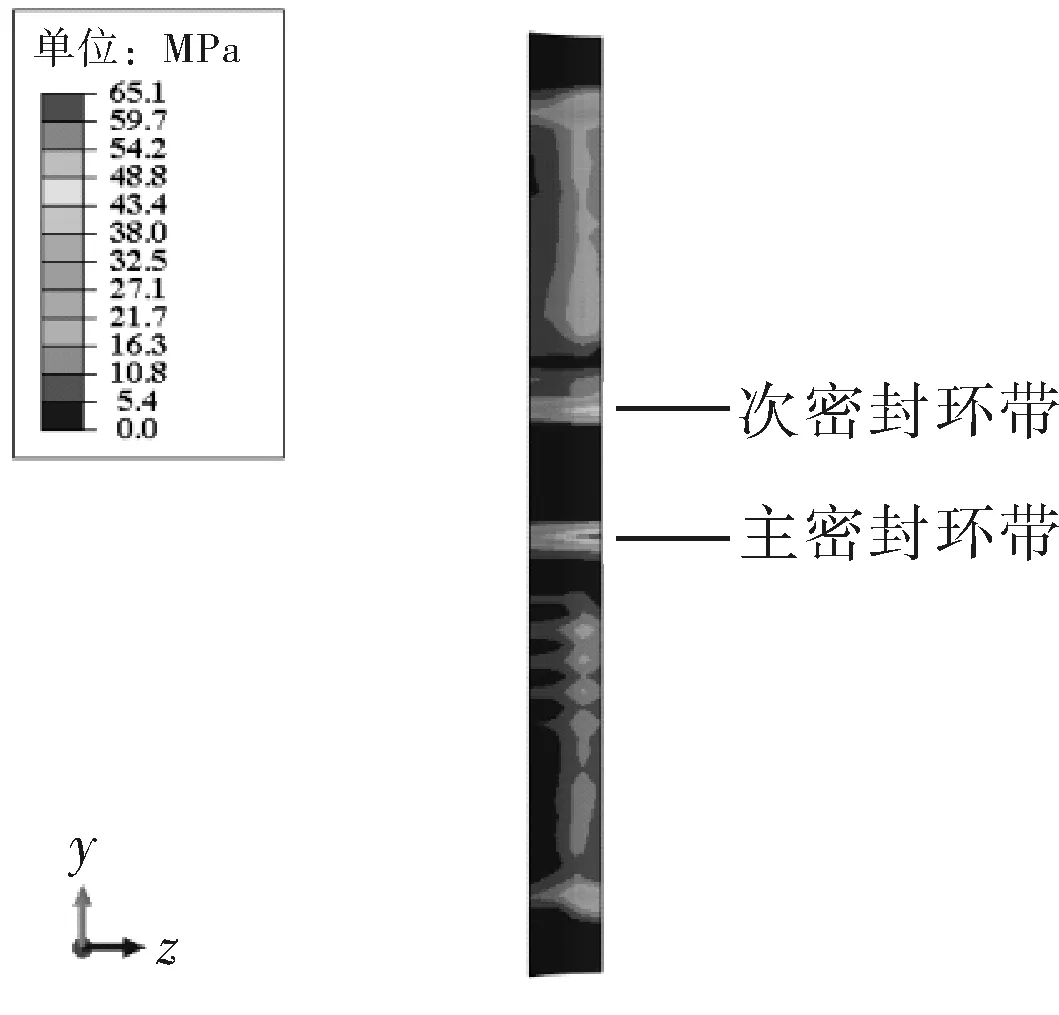

经过计算分析,文中的换热器最适宜的强度胀接压力为240MPa,此时密封环带残余接触压力整体较高,最小值为37.4MPa。胀管模型在经过200MPa压力的贴胀和240MPa压力的强度胀接之后,接触面的残余接触压力分布如图8所示,沿接触面轴向分布曲线如图9所示,开槽下沿的残余接触压力整体水平较高,是主密封环带,开槽上沿略低于下沿,为次密封环带。

4.2残余接触压力判定

密封环带上最小残余接触压力是密封最薄弱的部位,其数值大小关系着连接接头能否实现有效密封。在判定残余接触压力是否满足使用要求时,将它与法兰连接的金属垫片密封进行类比。胀接后换热管外表面与开槽边沿紧密贴合产生胀紧度,阻止介质发生界面泄漏。如果胀紧力过小,也即残余接触压力过小,不能阻止泄漏,密封失效。

图8 残余接触压力图

图9 残余接触压力轴向分布

在考察法兰垫片的密封性能时引进比压力y和垫片系数m两个参数。比压力y为预紧时迫使垫片变形与压紧面贴合,以形成初始密封条件所需的最小压紧载荷;垫片系数m是指操作状态时达到紧密不漏垫片所必须维持的比压力与介质压力p的比值。

经过计算,胀管模型在工作工况下由于管程介质压力的作用,残余接触压力会有所增加,因而针对胀管模型直接采用胀接完成后的残余接触压力进行判定。胀管模型的系数m依据GB 150-2011查得m=5.5,文中换热器的壳程介质压力为4MPa,即要求密封环带最小残余接触压力不小于22.0MPa。很明显,当强度胀接压力为240MPa时最小残余接触压力为37.4MPa,满足使用要求。

5 结论

5.1换热管与管板的液压胀接属于复杂的弹塑性过程,为使结果真实准确,计算时需要考虑材料的真实应力应变关系;同时由于管板开孔结构的原因,计算时还需要采用三维结构模型进行弹塑性分析。

5.2确定贴胀压力时可以对胀接后换热管与管板接触区域贴合率进行分析,贴胀压力的大小对后续强度胀接结果影响很小,实际计算的贴合率达到50%即可满足工程应用要求。

5.3换热器的强度胀接压力存在一个最优值,当超过此最优值时,胀接效果反而不好,工程应用时应该采用数值方法找到此强度胀接压力,实现胀接效果最优化。

5.4胀接计算完成后,在判定残余接触压力是否满足要求时将它类比金属垫片密封,采用垫片系数m进行判别,要求胀接后密封环带最小残余接触压力不小于壳程工作压力的m倍,此时能够实现有效密封。

[1] 陈刚,李伟,王秀丽.用于管板连接的液压胀管的研究与应用[J].氯碱工业,2001,37(3):40~45.

[2] 陆景阳,赵振钢,徐柏林,等.液压胀管的原理及应用[J].中国化工装备,2010,12(1):16~19.

[3] 段成红.管子与管板连接接头的强度和密封性能研究[D].北京:北京化工大学,2007.

[4] 陆怡,颜惠庚.液压胀接接头的密封压力[J].化工机械,2003,30(3):156~159,163.

[5] 魏峥.液压胀管工艺残余接触压力分析[J].现代制造工程,2012,(11):73~76.

[6] GB/T 151-2014,热交换器[S]. 北京:中国标准出版社,2014.

[7] 和广庆,杨园明,李翠翠.多孔管子管板液压胀接性能影响的分析[J].压力容器,2015,32(8):7~13.

[8] ASME VIII,Rules for Construction of Pressure Vessels-Division 2 Alternative Rules[S].New York:American Society of Mechanical Engineers,2013.

[9] 李国栋,张憬,马文江,等.空冷换热器铝管-管板胀接的数值模拟和拉压实效实验研究[J].中国特种设备安全,2015,31(5):13~17.

[10] Akisanya A R,Khan F U,Dean W F,et al. Cold Hydraulic Expansion of Oil Well Tubular[J].International Journal of Pressure Vessel and Piping,2011,88(11/12):465~472.

AnalysisofHydraulicExpansionPressureforTube-to-SheetJoints

LI Tao, DUAN Cheng-hong

(CollegeofMechanicalandElectricalEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China)

The 3D symmetric model was established for expanded connection between heat exchange tubes and tube sheets; and through making use of ASME engineering material curves and the finite element method, the hydraulic expanded process was simulated and both theoretical results and numerical results were compared to show that, the result of numerical calculation is more accurate. Having conjoint ratio after expansion based to determine expanding pressure was proposed, including introducing the principle of gasket sealing to decide a residual contact pressure so as to provide the basis for engineering application of hydraulic expansion.

heat exchange tube, hydraulic expansion, expansion pressure, conjoint ratio, residual contact pressure

*李 涛,男,1990年8月生,硕士研究生。北京市,100029。

TQ051.5

A

0254-6094(2016)06-0759-05

2016-01-21,

2016-09-22)

(Continued from Page 743)

operation of the system can be realized. The results show that, the suitable restriction orifice and pipe diameter selected can ensure the output and discharge the fluid in accident conditions so as to protect devices as the security design required.

Keywordspump, restriction orifice, pipeline calculation