锅炉孔口危险区域的有限元应力分析与改进

任 毅 杨晓鹏 李伟峰 朱 凯 尹 倩 陈庆元

(1.中国石油天然气管道局国际事业部;2.中国石油天然气管道工程有限公司;3.中国石油大港油田分公司勘探事业部)

锅炉孔口危险区域的有限元应力分析与改进

任 毅*1杨晓鹏1李伟峰1朱 凯2尹 倩2陈庆元3

(1.中国石油天然气管道局国际事业部;2.中国石油天然气管道工程有限公司;3.中国石油大港油田分公司勘探事业部)

运用三维静态有限元软件分析了锅筒和接管连接处的孔口强度和孔口应力集中情况。分析了不同路径下的锅炉孔口位移场和应力场,并利用第三强度理论对应力进行了校核。模拟分析了带加强板的锅炉孔口部位的位移和应力状况,结果表明:有加强板时最大位移为0.711mm,比无加强板时减小了35.30%,加强板可以有效减弱锅筒和接管连接处的应力集中。

锅炉孔口 应力分析 加强板 第三强度理论 Ansys

锅炉的主要承载部件上均需要设置各种形状的开孔接管结构[1],而这些开孔或接管不但削弱了部件的强度,而且在承载壳体与接管的连接处破坏了结构的连续性[2]。因此,这些承载部件极易在内压力等载荷的作用下,由于变形不协调而产生很高的局部应力[3]。而开孔区域的应力值通常能够达到未开孔时的数倍,并在孔口区域产生应力集中的情况[4]。同时,开孔接管部位通常还存在连接主壳体和接管的角接焊缝[5],这些焊缝及其热影响往往使设备出现缺陷,而在高应力的作用下,这些缺陷容易扩展开裂进而造成设备损坏[6]。因此,开孔接管部位是设备部件设计中的重点位置,对它们进行分析和研究对压力容器的安全稳定运行至关重要[7]。笔者对焊接倒角孔口处应力场的变化规律和影响因素进行了Ansys有限元仿真分析与研究,并对结果进行了应力校核,对带有加强板的孔口模型进行了对比分析,以便对锅炉孔口部位应力进行分析并在实际工况下对开孔部位进行合理补强。

1 内外焊接倒角锅炉孔口的有限元分析

1.1结构参数

锅炉孔口区采用内外焊接的圆角过渡形式,接管伸到筒体内的尺寸大于15mm,这种形式可以很好地保证接管与筒体的连接。

筒体端部轴向平衡面的计算压力pc为:

pc=pi×Rci2/(Rc02-Rci2)

根据容器的设计参数,选取16MnR板材制作容器筒。材料的屈服强度为345MPa,泊松比为0.3,弹性模量为188.4GPa。结构尺寸用于建立有限元模型,温度、压力等参数用于施加载荷和约束,因此16MnR材料参数与孔口分析计算参数具体如下:

计算压力pc2.75MPa

内压pi2.75MPa

筒体计算内半径Di1 000mm

筒体内半径Rci1 000mm

筒体厚度tc30mm

筒体外半径Rco=Rci+tc=1030mm

筒体长度Lc4 000mm

接管外半径Rno530mm

接管厚度tn30mm

接管内半径Rni=Rno-tn=500mm

接管外伸长度Ln500mm

焊缝外侧的过渡圆角半径Rr130mm

筒体与接管内的过渡圆角半径Rr215mm

筒体端部轴向平衡面的载荷Pc45.16MPa

计算温度T320℃

伸长率 19%~21%

1.2建模与区域离散化

建模采用SOLID98单元,该单元是四面体单元,可以进行力热耦合计算,尤其适用于耦合场高度非线性的情况。

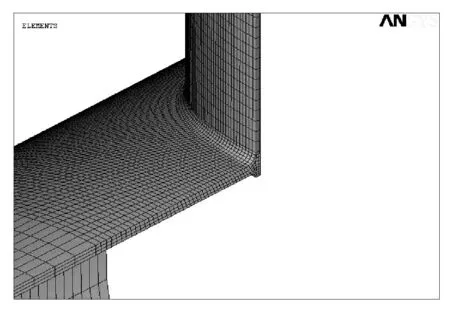

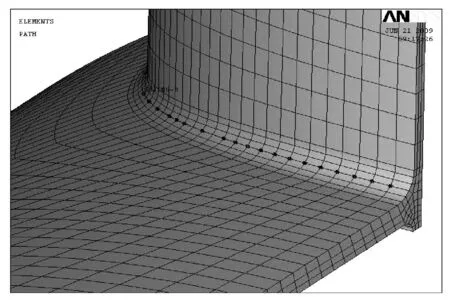

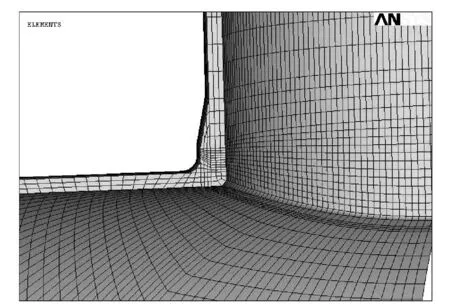

在区域离散中,对于由面经过拖拉、旋转及偏移等方式生成的复杂三维实体而言,可先在原始面上生成壳单元形式的面网格,然后在生成体的同时自动形成三维实体网格[6]。对于已经形成的三维复杂实体,如果它在某个方向上的拓扑形式始终保持一致,则可用人工或全自动扫略网格划分功能来划分网格[8]。锅炉孔口的网格划分情况如图1所示。

图1 锅炉孔口的网格划分加密图

添加边界条件,施加计算温度和计算压力并进行求解。经过后处理后可以得到,最大位移发生在下部对称面上,其值为1.099mm。

2 有限元应力分析与数据处理

2.1不同路径下的应力分析

通过对路径进行提取,观察所需部分或者连接处的应力数值变化情况。判断局部危险点,并依据应力曲线和位移曲线,获取最大应力、最大位移位置等计算结果。

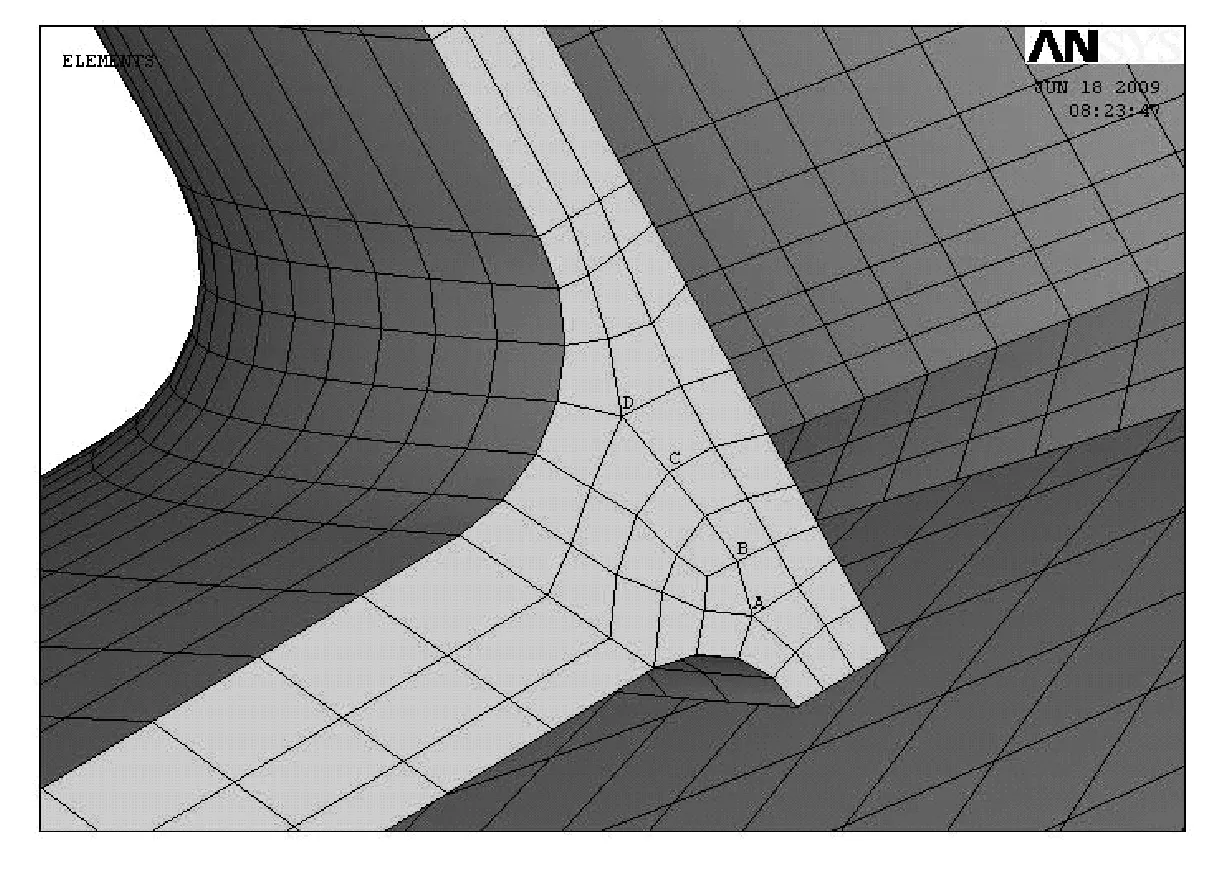

图2为一条离焊缝稍远的路径,模拟的是孔口内部较容易出现裂纹的区域,计算结果显示路径底部应力值最小,应力由176.212MPa稳步增大到188.039MPa,变化幅度较小。图3为一条由内部到外部通过焊缝的路径,模拟的是孔口较容易发生裂纹或折断的区域,计算结果显示应力变化幅度同样较小,但外侧焊缝处应力为所求最大应力。

图2 锅炉孔口路径提取1

图3 锅炉孔口路径提取2

图4为一条由右向左的焊缝外表面节点路径,用以判断焊缝上的危险点,后处理结果显示应力由初始点开始呈递减趋势,可见右侧应力集中程度较大。图5为一条筒体与接管连接处的内侧由下到上的路径,该路径由6个节点组成,模拟的是仿真位移最大处的一条纵向路径,计算结果显示该路径的应力变化显著,由141.102MPa增大到256.653MPa,在第5节点附近应力达到最大值256.653MPa,故第5节点为危险点,在实际工况中应有加强装置保证其安全。

图4 锅炉孔口路径提取3

图5 锅炉孔口路径提取4

通过对图2~5的分析,可以初步断定,内外焊接倒角锅炉孔口的应力主要集中在接管和筒体连接处的偏上部位。

不同路径下的应力对比结果见表1,可以看出,在接管和筒体连接处的孔口内外侧应力值明显高于其他位置,且该处出现了应力集中,应做进一步的分析研究。事实上锅筒裂纹也是在该处首先出现的。

表1 不同路径下的应力分析结果 MPa

根据GB 4732-1995对应力进行评定,以有限元应力分析为基础的设计或强度较核中通常采用第三强度理论。按第三强度理论进行校核的结果表明,在计算条件(计算压力2.75MPa,温度320℃)下,屈服应力为345MPa,表明孔口是安全可靠的。第三强度理论虽然适用于塑性材料的校核计算,但它并没有考虑应力σ2对材料的破坏影响,因此其计算结果是偏安全的。

2.2带有加强板的孔口连接处模拟分析

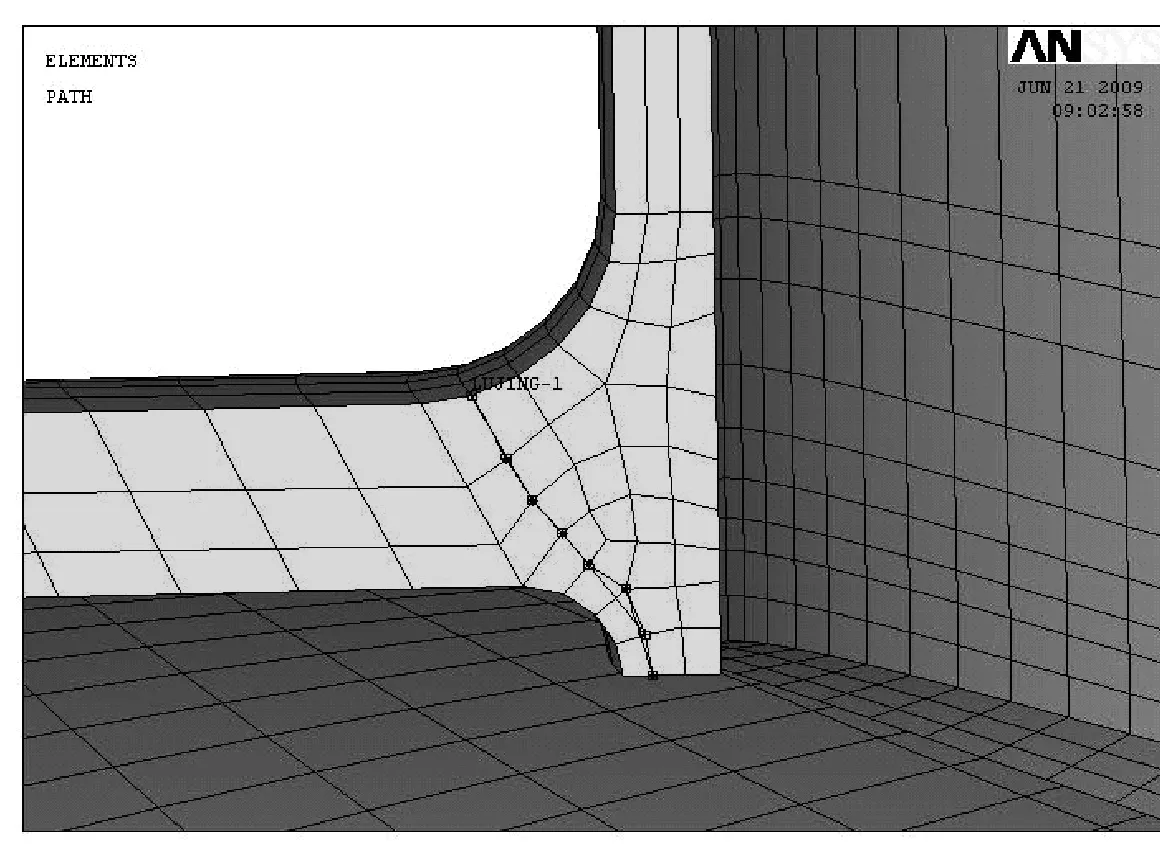

虽然三维静态有限元分析和计算结果均证明,接管和筒体连接处的孔口是安全的,但是在有限元静态模拟中并没有考虑材料在长时间高温、高压、疲劳或蠕变下造成的损伤。同时,由于第三强度理论的计算结果是偏安全的,因此为了进一步加强关键部位的可靠性,笔者模拟了在孔口连接处添加加强板的模型,以减小应力集中造成的影响,结果如图6、7所示。

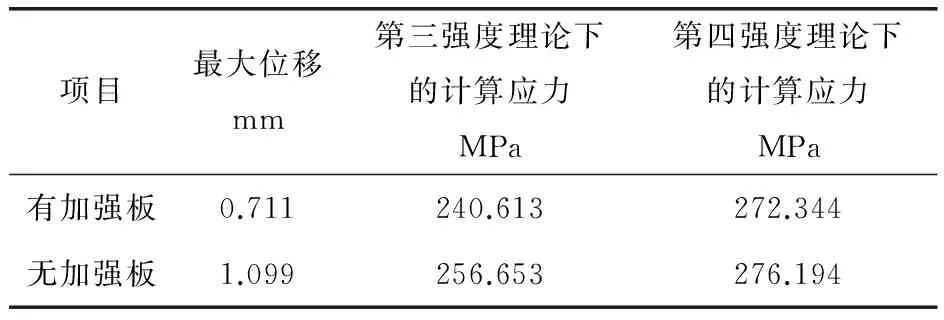

在Ansys的后处理中可以自由选择强度理论进行数值查看和提取,但由于第一、第二强度理论只能应用于脆性材料的校核计算,因此笔者采用第三、第四强度理论对添加加强板前后的有限元结果进行对比分析(表2)。结果表明,添加加强板后最大位移由1.099mm减小到0.711mm,减小了近35.30%;添加加强板前后的第三、第四强度理论下的计算应力分别降低了6.25%、1.39%。

图6 有加强板的孔口连接处网格划分

图7 有加强板的孔口连接处应力云图

表2 锅炉孔口处的最大位移与危险点应力

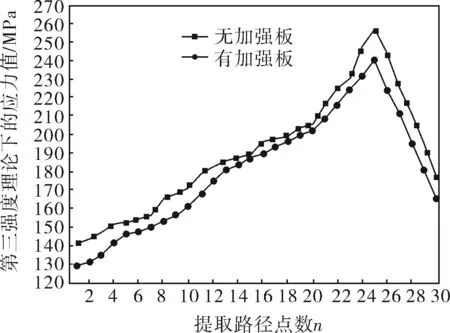

由表1数据可知,危险点位于路径4上。通过路径应力数据的提取,可以获得有无加强板条件下的关于第三强度理论条件中路径4上的应力变化曲线(图8)。由图8可以看出,在不同的提取路径点数下,带有加强板的第三强度理论下的应力值小于无加强板时的情况,因此加强板对锅炉孔口部位的应力集中状况有明显的改善作用。

3 结论

3.1根据常规的应力校核思路,利用Ansys有限元软件进行力热耦合分析,获得了锅炉筒体与接管连接处的有限元位移场和应力场,计算云图表明,锅炉孔口接管部位是锅炉设备中的危险部位。

图8 第三强度理论下有无加强板时路径4的应力对比

通过路径点的提取,获得了计算最大位移值和危险点位置的最大计算应力值。

3.2通过模拟分析获得了压力2.75MPa、温度320℃下锅炉孔口内外焊应力的分布特性。最大位移值为1.099mm,最大应力值为256.653MPa,应力主要集中在接管和筒体连接处的偏上部位。

3.3以三维静态的计算数据为基础,利用第三强度理论对危险区域进行了校核,证明锅炉孔口是安全的。但由于第三强度理论计算结果是偏安全的,所以针对锅炉孔口接管部位的应力集中情况,模拟分析了带有加强板的孔口部位的应力和位移状况,结果表明,有加强板时最大位移为0.711mm,比无加强板时减小了35.30%,且第三、第四强度理论下的应力状况均好于无加强板时的情况,因此加强板可以有效减弱锅炉筒体和接管处的应力集中。

[1] 王海波.电站锅炉锅筒的热应力分析及对策[J].科学技术与工程,2006,6(14):2113~2115.

[2] 任胤哲,张晓光,姚志军,等.应用工程有限元分析软件进行相变锅炉强度设计[J].工业锅炉,2011,(2):25~27.

[3] 朱柳娟,蔡文忠.管壳式废热锅炉整体强度的有限元分析[J].工业锅炉,2009,(1):19~22.

[4] 邵亚西,徐玮祎,李彦军,等.基于实测边界条件的小型增压锅炉锅筒应力三维有限元分析[J].热能动力工程,2015, 30(5):787~791.

[5] 田广,赵海飞.增压锅炉锅筒内压应力三维有限元分析[J].锅炉制造,2013,(1):61~64.

[6] 张祥,曾涛.基于ANSYS压力容器筒体与平板封头焊缝残余应力有限元分析[J].焊管,2009,32(5):22~24.

[7] 杨长明,刘苏.压力容器开孔补强结构的有限元分析系统[J].化工机械,2010,37(1):79~82.

[8] 罗彩霞,梅瑛,许志珍.高压容器筒体与封头连接处有限元分析及优化[J].压力容器,2011,28(8):35~38.

FiniteElementStressAnalysisandImprovementonDangerZoneofBoilerOrifice

REN Yi1, YANG Xiao-peng1, LI Wei-feng1, ZHU Kai2, YIN Qian2, CHEN Qing-yuan3

(1.InternationalDivision,ChinaPetroleumPipelineBureau,Langfang065000,China; 2.ChinaPetroleumPipelineEngineeringCorporation,Langfang065000,China; 3.ExplorationDepartment,PetroChinaDagangOilfieldCompany,Tianjin300280,China)

Making use of 3D static finite element software to analyze the orifice strength and the stress at the joint between the boiler drum and the pipe was implemented; and both displacement field and stress field of boiler orifice under typical working conditions were analyzed and verified with the third strength theory. Simulating and analyzing this displacement and stress of the boiler orifice equipped with reinforcing plate show that, the maximal displacement at the orifice with reinforcing plate stays at 0.711mm, a reduction by 35.30% than that without the reinforcing plate; and the reinforcing plate can reduce the stress concentration effectively.

boiler orifice, stress analysis, reinforcing plate, the third strength theory, Ansys

*任 毅,男,1990年4月生,助理工程师。河北省廊坊市,065000。

TQ054

A

0254-6094(2016)06-0776-04

2016-01-28,

2016-02-17)