蓖麻籽螺旋压榨制油过程中榨笼温度分布及其数值拟合

刘汝宽 解士聪 肖志红 李昌珠 黄志辉 叶红齐

(湖南省林业科学院1, 长沙 410004)(中南大学化学化工学院2, 长沙 410083)(中南大学机电工程学院3, 长沙 410083)

蓖麻籽螺旋压榨制油过程中榨笼温度分布及其数值拟合

刘汝宽1, 2解士聪3肖志红1李昌珠1黄志辉3叶红齐2

(湖南省林业科学院1, 长沙 410004)(中南大学化学化工学院2, 长沙 410083)(中南大学机电工程学院3, 长沙 410083)

蓖麻籽是一种重要的高含油(约45%)、高含蛋白(约20%)和低含水(约8%)工业油料。采用螺旋压榨法制油时,其操作温度直接关系到油品质量和制油效果。为准确预估该过程中榨油机榨笼内表面的温度,运用有限元分析技术,根据榨笼外表面温度反求榨笼内表面温度,构建了榨笼内表面温度在榨轴方向上的温度分布,并进行了有效性验证,平均误差控制在4.2%以内。在最适温度条件下,蓖麻籽经螺旋压榨,其强烈挤压段榨笼温度大于200 ℃,饼的残油率可降低至6.7%。

蓖麻籽 螺旋榨油机 榨笼温度 数值拟合

蓖麻籽高含油的特性要求独特的加工制油工艺[5],针对蓖麻籽低温压榨出油特性的研究还相对不足,其压榨出油规律的研究目前国内外文献鲜见报道。影响榨油机性能的因素有很多,其中温度是对出油率及出油质量影响最大的因素之一。温度不仅影响油脂的理化性质,还影响压榨取油效果。目前螺旋榨油机广泛应用于从植物油料中提取油脂,但温度影响油料压榨特性及出油率的研究还很欠缺,不同油料的最佳压榨温度也鲜见报道,一方面归因于现有试验工具不足,另一方面也因油料种类繁多而无法一一进行试验。张学阁等[6]对油料的含水率、压榨压力以及榨笼结构对榨油性能的影响做了相关研究,并提出了相应的改进措施;陆顺忠等[7]研究了蓖麻籽含水率、饼粕厚度、压榨压力以及压榨温度与出油率的关系,研究表明含水率、饼粕厚度与出油率的关系类似,均在取得某一值时出油率最高,而压榨压力、温度与出油率的关系相类似,在研究取值的范围内均为压力越高、温度越高时出油率越高。

为研究蓖麻籽螺旋榨油时的最佳压榨温度,提高出油率及出油品质,有必要对其最佳压榨温度特性进行研究[8-9]。本研究以饼残油率、含水率、油脂酸价和油相残渣率等最常被用于评价压榨性能的主要指标,测量表征榨笼温度分布并进行了数值拟合[10-12],为操作过程中的温度控制提供理论支撑。

1 材料与方法

1.1 试验设备与材料

蓖麻籽(湘蓖1号,自然干燥,2013年):湖南省林业科技示范园;其他化学试剂均为分析纯:国药集团化学试剂有限公司(上海)。

单螺旋榨油机(XLK-2010型):湖南省林业科学院自制;脂肪测定仪(SZF-06A):浙江托普仪器有限公司;电热鼓风烘箱(101-E):上海和呈仪器制造有限公司;红外测温仪(DHS-120型):上海佳朝;转速测量仪(VB-Z9200型):上海安诺。

1.2 试验方法

1.2.1 蓖麻籽主要内含物含量的测定方法

仁与壳所占比例:剥壳后直接称量计算;水分[13]:GB/T 14489.1—2008;粗脂肪含量[14]:GB/T 14488.1—2008;粗蛋白含量[15]:GB/T 14489.2—2008;淀粉含量[16]:GB 5514—2008;粗纤维含量[17]:GB/T 5515—2008;灰分[18]:GB/T 5505—2008。

1.2.2 低温螺旋压榨制油步骤

每组压榨试验[19]统一使用5 mm的出饼头,在38 r/min的转速下压榨。蓖麻籽不经蒸炒,常温入料。调整出饼头预热温度,进行压榨取油。取不同条件下的蓖麻籽饼,测定其残油率、含水率及毛油的酸价等指标。

1.2.3 榨笼有限元模型

采用有限元方法,榨笼与出饼头为共节点连接方式,采取10节点四面体单元(SOLID87)。考虑到ANSYS软件几何接口问题,首先将几何模型导入到专业网格划分软件HYPERMESH中建立有限元模型,将有限元模型导入到ANSYS中进行求解,生成94 591个单元和151 641个节点。

1.2.4 榨笼外表面温度测点

油料压榨时用红外测温仪测量榨笼外表面指定点的温度,指定点位置如图1所示,从上到下在榨笼外表面选取12个点,指定其温度值(对应与榨油机运行时测量得到的榨笼外温度)为Treal1~Treal12。

图1 螺旋榨机榨笼外表面温度测点

2 结果与分析

2.1 蓖麻籽的基本成分分析

蓖麻籽中的主要内含物(如水分、脂肪、纤维素和蛋白质等)会影响其物理结构,进而影响压榨制油过程及效果。其中,水分含量的变化会直接影响其他指标的变化,一定程度上会影响油料的物理结构进而影响其强度[20],并且该因素方便调整。针对蓖麻籽而言,在研究其剥壳的过程中发现,成熟的蓖麻籽在采收后,其含水量很快降至6%~8%[21]。

采用国标化学测量法,测定了蓖麻仁壳分布及籽仁的主要内含物含量,见表1。由表1可知,蓖麻籽是一种高油(>45%)、高蛋白(接近20%)、低水分(<8%)的植物油料。

表1 蓖麻籽壳、仁比例及籽仁中主要内含物含量

2.2 不同预热温度压榨时榨笼外表面温度分布及内含物指标变化

2.2.1 最适入料温度的理论分析

油料压榨制油时,其含水率变化一般遵循“高温低水分,低温高水分”的规律,其具体的值可以根据N.B.葛符里林柯经验公式计算[22]:

c=(14-0.1T)×k

(1)

式中:c为油料含水率/%;T为榨料压榨温度/℃;k为油料含油率校正系数,k=(100-M)/55,M为入榨料含油率/%。

采用图1中的蓖麻籽内含物指标值进行计算,得到适合入料压榨的蓖麻籽温度为70.8 ℃。因此,控制好蓖麻籽的含水率是有效调整低温冷榨效果的重要因素。但限于实验室条件,难以实现蓖麻籽的稳定调质,因此后续开展的试验工作,主要集中在蓖麻籽直接入料,采用设定榨机出饼头温度来研究榨笼温度分布情况。

2.2.2 不同预热温度条件下榨笼外表面的温度分布

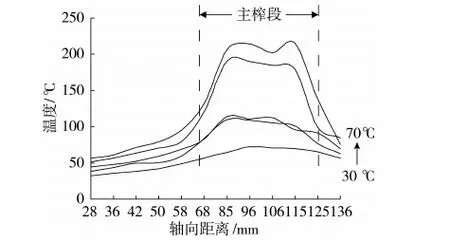

当单螺旋榨油机在室温条件下(整个榨笼温度为25 ℃,蓖麻籽未进行预热,也为25 ℃)开始压榨时,油脂不能正常榨出。为确保顺利压榨出油脂,将预热温度从30 ℃开始,设定不同的预热温度(30~70 ℃,温度间隔10 ℃)进行压榨试验,榨笼外表面的温度分布如图2所示。

图2 不同预热温度压榨时榨笼外表面温度分布(预热温度间隔10 ℃)

由图2可以看出,随着出饼头设定温度的升高,出料口温度与进料口温度差呈先增大后减小的趋势,并且在70 ℃时差值最大。榨笼内表面温度随着Z坐标(轴向)先增大后减小,主榨段内的强烈挤压段温度较高,对油脂品质会带来一定影响。榨油机工作时,蓖麻籽在榨笼中不断被压缩,整个过程共分为3个阶段,分别是颗粒状态、固体塞状态以及膏状流体状态,在每个状态均会有摩擦生热使油料温度升高,因此温度是递增的;在出饼孔处,饼与外界进行强烈的热交换,因此温度显著降低。

2.2.3 不同温度条件下压榨后饼的主要内含物指标变化

测定不同温度条件下压榨后饼的主要内含物含量及油脂品质指标,如图3所示。

图3 不同温度下的饼及油脂指标参数

由图3可知,在相同的出饼孔径、相同转速下,随着预热温度的提高,饼残油率和含水率这2个指标逐渐降低。另外,酸值的变化亦呈现这种趋势,并且由于试验材料为长期存放的蓖麻籽,其中的油脂已部分酸败,所得到的蓖麻油酸值(约为50 mg KOH/g)远大于新收获蓖麻籽所制备的蓖麻油酸值(<5.0 mg KOH/g)。在这个过程中,蓖麻油从细胞内被挤压出来后,通过蓖麻籽饼微细管道渗出到外面,微细管道随着压榨温度的升高而增大,从而使油液及水分在加热压榨下及时渗透到饼的外侧,进而降低饼的残油率和含水率,初步得到最佳预热温度为70 ℃左右。同时,随着加热温度的逐渐升高,油相中的含渣量(直观判断)也逐渐降低,油脂的色泽逐渐变浅。

2.3 榨笼内表面的温度分布及验证

2.3.1 榨笼内表面温度分布

预热温度约为70 ℃时进行压榨,测得的榨笼外表面温度分布,加载在榨笼外表面,利用反问题求解榨笼内表面温度分布。由仿真结果得到榨笼内表面温度分布如图4所示,温度范围为35.9~200.7 ℃。

图4 榨笼内表面温度分布

2.3.2 榨笼内表面温度拟合曲线

提取榨笼内表面20个温度测点的数据,利用最小二乘法将其拟合成曲线如图5所示。图5的拟合曲线中,在点(26 mm,54.8 ℃)取得最大相对误差为9.1%,在点(91 mm,204.2 ℃)取得第二大相对误差8.5%,所有点的平均相对误差为4.2%,拟合精度较好。拟合函数为y=0.000 2x3+0.002x2+0.08x+38.5。

图5 榨笼内表面温度拟合曲线

2.3.3 榨笼外表面温度反向验证试验

2.3.3.1 直观比较

将拟合函数施加在榨笼内表面进行稳态热传导、热辐射分析,其榨笼温度分布如图6。

图6 榨笼温度分布

2.3.3.2 计算结果与实际结果的比较

提取图6外表面温度大小,与指定温度进行比较。通过试验测得相同工作条件下榨笼外表面温度,并与计算结果进行比较,实测坐标、实测温度与计算温度如表2。

表2 计算结果与实际结果比较

从表2可看出,榨笼外表面温度计算结果与实际结果非常接近,误差在可接受范围内,所以此方法预估榨笼内表面温度分布可行有效,有利于深化认识温度对油料压榨过程中的影响。

3 结论

3.1 蓖麻籽是一种高含油(约45%)、高含蛋白(约20%)和低含水(约8%)工业油料,在实际操作中,控制好蓖麻籽的含水率是有效调整压榨效果的重要因素。

3.2 运用有限元分析技术,通过榨笼外表面温度反求榨笼内表面温度,构建了榨笼内表面温度在榨轴方向上的温度分布,拟合曲线平均误差在4.2%以内。

3.3 采用螺旋压榨法制油时,其操作温度直接关系到油品质量和制油效果,适合入料压榨的蓖麻籽温度约为70 ℃。在此条件下,蓖麻籽经螺旋压榨,其强烈挤压段榨笼温度大于200 ℃,饼的残油率可降低至6.7%。

[1]刘汝宽, 施亮林, 肖志红, 等. 压榨时间和压力对蓖麻籽压榨性能的影响及其数学拟合研究[J]. 中国粮油学报, 2014, 29(10): 51-55

[2]黄晓义, 路遥. 蓖麻油及其衍生物的制备与应用研究进展[J]. 中国油脂, 2011, 36(3): 52-56

[3]刘汝宽,肖志红,李昌珠,等. 正交法优化植物油脂调配润滑防锈油[J]. 粮油加工, 2008(2): 68-69

[4]张良波, 刘汝宽, 廖博爱, 等. 蓖麻籽含油率测定的近红外模型[J]. 农学学报, 2014, 4(7): 78-81

[5]刘汝宽, 黄志辉, 李昌珠, 等. 一种植物油料压榨试验方法及装置: 中国, 201310270033.3[P]. 2013-10-30

[6]张学阁, 伍毅, 阮竞兰. 双螺杆榨油机螺杆与榨笼结构的研究进展[J]. 包装与食品机械, 2012, 30(3): 47-49

[7]陆顺忠, 曾辉. 蓖麻籽冷榨及蓖麻油精制研究[J]. 广西林业科学, 2005, 34(2): 55-62

[8]李诗龙, 张永林, 刘协舫. 双阶多级压榨双螺杆榨油机研制[J]. 农业工程学报, 2010, 26(8): 102-107

[9]李友荣, 吴双应. 传热学[M]. 北京: 科学出版社, 2012

[10]王登科, 刘迎曦, 李守巨. 二维稳态导热反问题的正则化解法[J]. 吉林大学自然科学学报, 2000, 4(2): 56-60

[11]俞昌铭. 计算热物性参数的导热反问题[J]. 工程热物理学报, 1982, 13(4): 373-378

[12]Garcia S, Guynn J, Seott E P. Use of Genetic Algorithms in Thermal Property Estimation: Part II Simultaneous Estimation of Thermal Properties[J]. Numerical Heat Transfer, 1998, 33A:149-168

[13]GB/T 14489.1—2008 油料水分及挥发物含量测定[S]

[14]GB/T 14488.1—2008植物油料含油量测定[S]

[15]GB/T 14489.2—2008 植物油料粗蛋白质的测定[S]

[16]GB 5514—2008 粮食、油料检验 淀粉测定法[S]

[17]GB/T 5515—2008 粮食中粗纤维素含量测定[S]

[18]GB/T 5505—2008 灰分测定法[S]

[19]李昌珠, 肖志红, 刘汝宽. 光皮树果实专用型螺旋冷榨机的压榨性能研究[J]. 湖南林业科技, 2013, 40(2):6-8

[20]解士聪, 黄志辉, 李昌珠, 等. 1种螺旋榨油机榨膛内表面温度预估方法[J]. 华南农业大学学报, 2014, 6:110-113

[21]李昌珠, 黄志辉, 肖志红, 等. 一种直筒式自动榨油生产系统:中国, 201410020907.4[P]. 2014-01-17

[22]周鸿荪. 油料预处理及压榨工艺学[M]. 南昌: 江西科学技术出版社, 1985.

Temperature Distribution of Press Cage in Squeezing of Castor Beans by Spiral Press and Its Mathematical Fitting

Liu Rukuan1,2Xie Shicong3Xiao Zhihong1Li Changzhu1Huang Zhihui3Ye Hongqi2

(Hunan Academy of Forestry1, Changsha 410004)(School of Chemistry and Chemical Engineering, Central South University2, Changsha 410083)(School of Mechanical and Electrical Engineering, Central South University3, Changsha 410083)

Castor is an important kind of industrial oil plant with high oil content of about 45%, high protein content of about 20% and low moisture content of about 8%. In process of mechanical press for castor oil, the operation temperature is directly related to the oil quality and oil producing effect. Using the finite element analysis technology, the distribution of temperature inside the cage surface was well forecasted and the validation was tested with the error controlled within 4.2%. Under the optimum conditions of temperature, the residual oil content of castor cake could be reduced to 6.7% while the temperature of the main pressing stage was above 200 ℃。

castor beans, spiral press, press cage temperature, mathematical fitting

TQ641

A

1003-0174(2016)06-0074-05

国家自然科学基金(31470594),长沙市科技计划(K1508130-61)

2014-08-18

刘汝宽,男,1981年出生,博士,化工工艺,油料资源利用

肖志红,男,1974年出生,研究员,生物质能