挤压操作参数对组织化小麦蛋白复水性影响研究

李 诚 郑 志,2 罗水忠,2 杨 文 郭文杰 钟昔阳 赵妍嫣,2 姜绍通,2

(合肥工业大学生物与食品工程学院1,合肥 230009)(安徽省农产品精深加工重点实验室2,合肥 230009)(安徽瑞福祥食品有限公司3,亳州 236800)

挤压操作参数对组织化小麦蛋白复水性影响研究

李 诚1郑 志1,2罗水忠1,2杨 文1郭文杰3钟昔阳1赵妍嫣1,2姜绍通1,2

(合肥工业大学生物与食品工程学院1,合肥 230009)(安徽省农产品精深加工重点实验室2,合肥 230009)(安徽瑞福祥食品有限公司3,亳州 236800)

以小麦蛋白为原料,研究挤压制备组织化小麦蛋白过程中工艺参数对组织化小麦蛋白复水率的影响。通过设计单因素试验和响应面分析方法,根据加水量、挤压温度、螺杆转速和喂料量4个因素对组织化小麦蛋白复水率的影响,优化了组织化小麦蛋白的制备工艺参数。结果表明,挤压温度、螺杆转速、喂料量、螺杆转速和喂料量的交互作用对产品复水率影响显著,回归模型高度显著。组织化小麦蛋白生产最佳工艺参数为:加水量44%、挤压温度160 ℃、螺杆转速280 r/min、喂料量21 kg/h,在该最佳工艺参数条件下,组织化小麦蛋白的复水率为249.49%。电镜扫描结果显示小麦蛋白在挤压过程中发生了蛋白质的变性和蛋白质分子间的重新排列,形成了纤维状的结构。

小麦蛋白 挤压组织化 复水率 响应面法

小麦蛋白(又称谷朊粉)是将小麦粉中的淀粉、纤维素等成分分离后获得的蛋白制品,主要由麦醇溶蛋白、麦谷蛋白组成,是一种营养丰富、食用安全、符合现代膳食需求的植物蛋白[1-2]。小麦蛋白含有大量的谷氨酸、亮氨酸、脯氨酸等疏水性氨基酸,导致其溶解性差,限制了其在食品加工领域的应用[3-4]。

食品挤压重组技术是集溶解、混合、搅拌、输送、加热、变性、杀菌及切割成型等为一体,适用于工业化、连续化生产的一种高效、节能、环保的食品加工新技术,在膨化食品、谷物早餐食品、动植物组织化蛋白加工等方面得到普遍的应用[5-7]。采用食品挤压重组技术对植物蛋白进行加工,可以显著改善蛋白质质地、口感和营养价值,有利于人体消化吸收,提高植物蛋白的利用率。当前,植物蛋白的挤压组织化在食品工业中已取得较大的发展,产品经复水后可作为鱼类、肉类加工过程中的添加和替代物,在价格、营养和增加蛋白质食品供应上有显著优势[8-10]。

复水是组织化植物蛋白产品被利用的重要步骤[11]。由于组织化植物蛋白含有特殊的多孔纤维结构,致使其吸水性很强,较好的组织化植物蛋白复水率可达200%~300%,样品复水后的外观与口感与鸡肉十分类似[12-13]。研究表明,挤压工艺条件对组织化植物蛋白的组织结构和复水性有直接影响[14-15]。因此,复水性是评价组织化植物蛋白质量的一项重要指标。目前,对花生蛋白和大豆蛋白生产过程中工艺参数对产品复水率的影响研究较多[16-17],而对组织化小麦蛋白生产过程中工艺参数对产品复水率的影响研究则很少。

本试验以小麦蛋白为主要原料,以挤压产品复水率为指标,在单因素试验的基础上,采用响应面分析法对加水量、挤压温度、螺杆转速和喂料量4个因素进行优化,建立制备组织化小麦蛋白最佳的工艺参数模型,研究小麦蛋白挤压组织化过程中工艺参数和产品复水率之间相互关系的基本规律。研究结果对充分利用小麦蛋白资源,改善我国居民膳食营养结构,进一步提高组织化小麦蛋白生产工艺和产品质量提供参考。

1 材料与方法

1.1 试验材料

小麦淀粉(粗蛋白质质量分数0.38%干基)、小麦蛋白粉:安徽瑞福祥食品有限公司,蛋白粉基本理化指标如表1所示。

表1 小麦蛋白理化指标/%

1.2 仪器与设备

FMHE-36高扭矩双螺杆挤压设备:湖南富马科食品工程技术有限公司;UDK152全自动凯式定氮仪:意大利VELP公司;SER148/3脂肪测定仪:意大利VELP公司;JSM-6490LV扫描电子显微镜:日本电子株式会社。

1.3 试验方法

1.3.1 小麦蛋白挤压组织化工艺流程

原料→混合搅拌→加水→高温高压挤压→切割成型→热风干燥→冷却→装袋密封

将质量分数为90%的小麦蛋白粉和质量分数为10%的小麦淀粉混合,放入混合器中搅拌均匀,混匀后倒入固体喂料器中备用。

挤压试验所采用的双螺杆挤压设备,其螺杆直径D=36 mm,长径比为L∶D=24∶1,模头出口大小为36 mm4 mm,挤压机Ⅰ区为液体喂料区,加水量依据试验要求进行控制,Ⅱ区到Ⅵ区为独立控制温度的电加热区,Ⅱ区到Ⅵ区温度分别维持在60、130、150、140 ℃,Ⅴ区温度依据试验进行控制,模头温度随Ⅴ区温度的变化而变化,螺杆构型为积木式结构,套筒采用循环水冷却,螺杆由正向螺纹、反向螺纹及具有高剪切型捏合块的组合。

1.3.2 单因素试验

在前期预试验基础上,分别考察加水量、挤压温度、螺杆转速和喂料量4个因素对组织化小麦蛋白复水率的影响,初步确定小麦蛋白挤压组织化工艺参数的取值范围。加水量设置梯度为38%、40%、42%、44%、46%、48%,挤压温度(Ⅴ区)的温度梯度为145、150、155、160、165、170 ℃,螺杆转速设置梯度为220、240、260、280、300 r/min,喂料量设置梯度为17、19、21、23、25 kg/h。

挤压出的组织化小麦蛋白从模头切割挤出后,放入流化干燥床中60 ℃干燥20 min,常温下冷却后,装入聚乙烯封口袋中密封,用于后期复水性质的测定。

1.3.3 响应面优化试验

在单因素试验的基础上,选取最适水平范围进行响应面优化试验。

1.4 检测方法

1.4.1 复水率测定

称取5 g干燥的小麦组织化蛋白样品(质量计为Ml),25 ℃复水30 min,沥水10 min后称重(质量记为M2)。

1.4.2 微观结构分析

将小麦蛋白原料和优化后的组织化小麦蛋白样品进行冷冻干燥处理后,样品切成大小为5 mm×5 mm×5 mm的小块,将其固定在铝制载物片上,2.5 kV,25 mA喷金1.5 min后,采用扫描电子显微镜观察、拍照[18]。

1.5 试验数据统计与分析

采用Origin软件进行基本数据的处理和相关性分析,采用Design expert软件建立回归模型、方差分析和响应面作图。试验中所有样品平行测定3次,结果以平均值表示。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 加水量对组织化小麦蛋白复水率影响

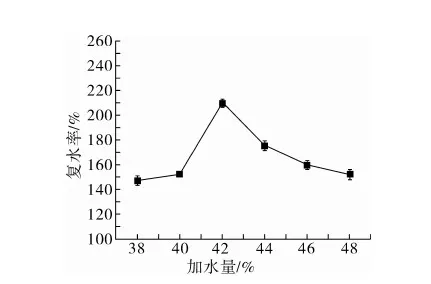

在挤压温度160 ℃、螺杆转速280 r/min、喂料量23 kg/h条件下,考察不同加水量对组织化小麦蛋白复水率的影响,结果见图1。

图1 加水量对组织化小麦蛋白复水率影响

由图1可知,随着加水量的增加,产品复水率先增加后降低,在加水量为42%时产品的复水率最大,达到209.66%。继续增大加水量,产品的复水率呈下降趋势。这是由于过多的水分会降低挤压机内温度,且使物料黏度急剧降低,不利于螺杆对物料进行挤压和剪切,减少物料在挤压机内的停留时间[19],产品膨化和组织化程度低,复水率也相应降低。当加水量较少时,物料在螺杆内混合不均匀,产品不易成型,无组织化状态,复水率低。

2.1.2 挤压温度对组织化小麦蛋白复水率影响

在加水量为44%、螺杆转速280 r/min、喂料量23 kg/h条件下,考察不同挤压温度对组织化小麦蛋白复水率的影响,结果见图2。

图2 挤压温度对组织化小麦蛋白复水率影响

由图2可知,随着挤压温度的增加,产品复水率呈上升的趋势,产品的复水率由145 ℃的180.32%上升为170 ℃的221.99%。这可能由于挤压的温度越高,产品的膨化效果越好,产品内部的气孔增多,复水时与水的接触面增大导致。

2.1.3 螺杆转速对组织化小麦蛋白复水率影响

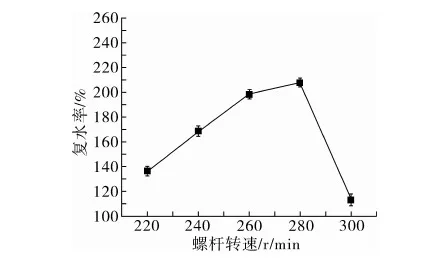

在加水量为44%、挤压温度160 ℃、喂料量23 kg/h条件下,考察不同螺杆转速对组织化小麦蛋白复水率的影响,结果见图3。

图3 螺杆转速对组织化小麦蛋白复水率影响

由图3可知,随着螺杆转速的增加,产品复水率呈上升的趋势,当螺杆转速达到280 r/min时,产品复水率达到最大值207.86%。当螺杆转速增大至300 r/min时,产品复水率急剧降低至113.44%。这是因为当转速较低时,物料挤压不充分,产品组织化程度低,螺杆转速不断升高会使螺杆与物料间的摩擦与剪切程度增大,产品的组织化程度也相应地升高,复水率增加。但过高的螺杆转速会使挤压机内的温度升高,熔融的物料短时间输送到挤压机前端,导致模头压力增大,造成机器运行不稳定,产品组织化程度和成型性变差,复水率降低。

2.1.4 喂料量对组织化小麦蛋白复水率影响

在加水量为44%、挤压温度160 ℃、螺杆转速为280 r/min条件下,考察不同喂料量对组织化小麦蛋白复水率的影响,结果见图4。

图4 喂料量对组织化小麦蛋白复水率影响

由图4可知,随着喂料量的增加,产品复水率呈先上升后下降的趋势,当喂料量达到21 kg/h时,产品复水率达到最大值251.12%,随后复水率随着喂料量的增大急剧降低。因为喂料量增大会使挤压机内的压力升高,螺杆承受扭矩增大[20],此时,有利于物料挤压组织化。但喂料量过高时,物料在挤压机内停留时间减少,单位物料获得的能量相应地减少,会出现蛋白质变性低或者组织化不充分的现象,产品复水率也相应地降低。

2.2 响应面分析法优化挤压工艺参数

2.2.1 响应面设计方案及结果分析

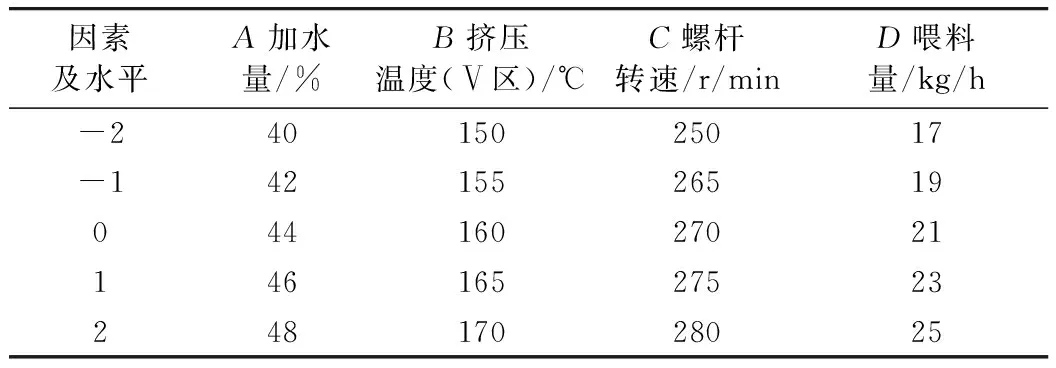

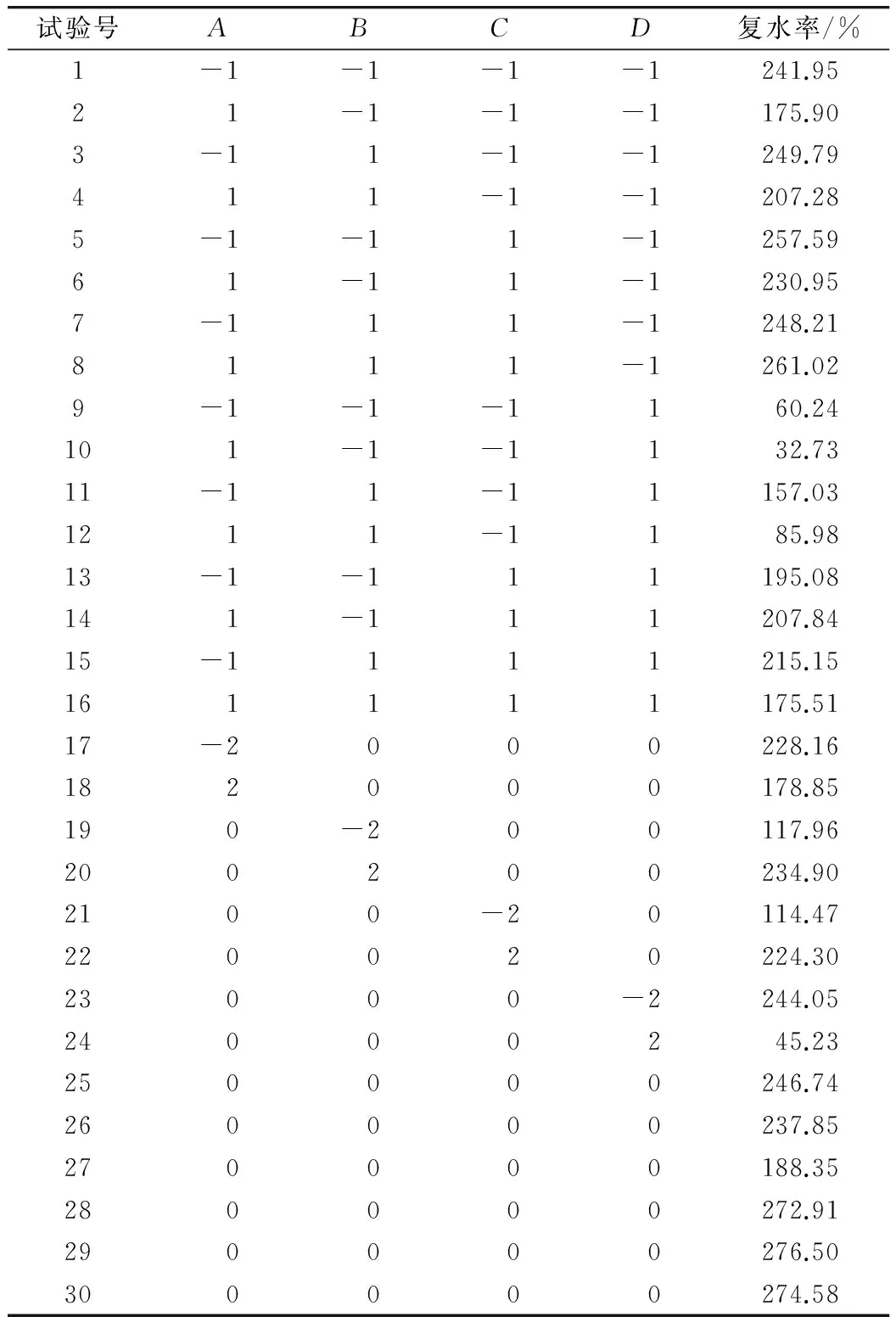

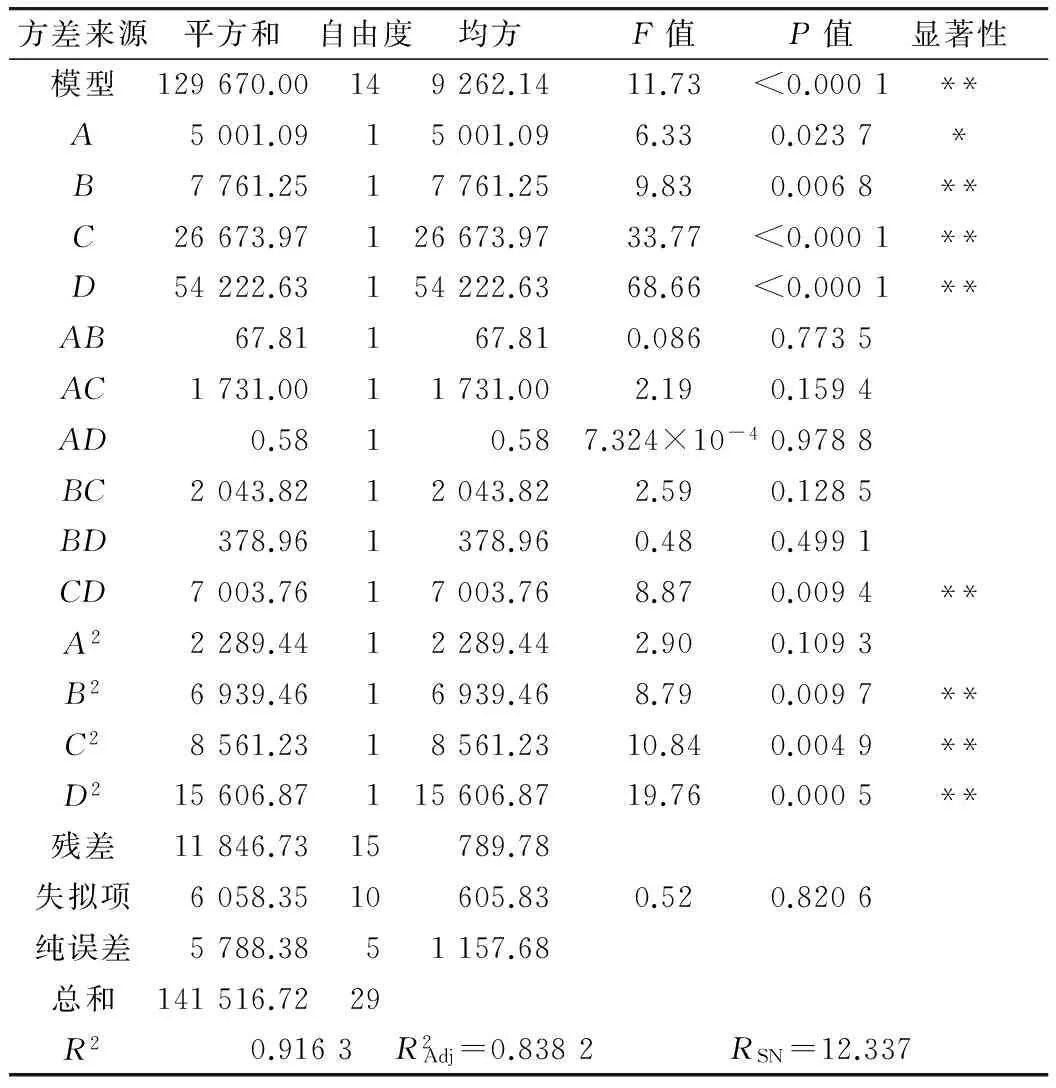

在单因素试验结果的基础上,确定了响应面试验各因素的水平设置范围及设计方案,以加水量(A)、挤压温度(B)、螺杆转速(C)和喂料量(D)4个工艺参数为自变量,以组织化小麦蛋白复水率(Y)为因变量进行回归分析,得到工艺参数对挤压产品复水率的回归模型。试验因素水平编码表见表2,响应面设计及结果见表3,回归方程方差分析见表4,各因素之间的交互作用见图5和图6。

表2 响应面试验因素水平编码表

由表4可知,回归模型的F值为11.73,且回归模型的P<0.000 1,说明该回归模型高度显著;失拟

表3 试验设计及结果

表4 回归方程方差分析表

注:**表示极显著(P<0.01),*表示显著(P<0.05)。

图5 挤压温度和螺杆转速对组织化小麦蛋白复水率影响的响应面图和等高线图

图6 螺杆转速和喂料量对组织化小麦蛋白复水率影响的响应面图和等高线图

项的P值为0.820 6>0.05,说明该模型可以接受;决定系数R2=0.916 3,信噪比RSN=12.337,说明回归方程具有较好的拟合度和可信度,可以很好地反映响应值与各因素之间的关系。B、C、D、CD、B2、C2、D2对响应值的影响高度显著(P<0.01),A对响应值的影响显著(P<0.05),AB、AD、BD对响应值无影响(P>0.25)。

采用Design-Expert软件计算得到的回归方程为:Y(%)=-28 006.10+96.70A+249.39B+40.40C+31.43D+0.35AC-0.15BC+0.70CD-2.28A2-0.64B2-0.08C2-5.96D2。根据该方程,确定制备组织化小麦蛋白最优工艺参数条件为:加水量44.00%、挤压温度160.00 ℃、螺杆转速280.00 r/min、喂料量21.00 kg/h。在该最佳工艺参数条件下,组织化小麦蛋白的复水率为249.49%,产品组织结构、外观和口感与肉制品的品质十分相似。

2.2.2 验证试验

为了检验响应面法所得结果的可靠性,按试验优化结果进行验证试验,工艺参数分别为加水量44%、挤压温度160 ℃、螺杆转速280 r/min、喂料量21 kg/h。在此条件下做3组平行试验,得出组织化小麦蛋白复水率为252.72%,实验值与理论值的绝对误差为1.29%,基本符合预期结果,可见此回归模型可用。

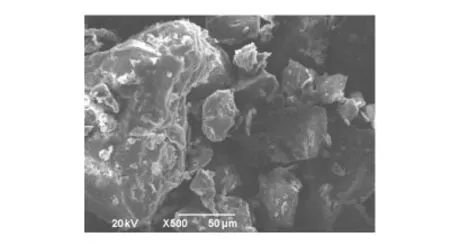

2.3 挤压组织化对小麦蛋白微观结构的影响

由图7和图8可以看出,小麦蛋白在天然状态下以不规则的球状颗粒形式存在,且表面凹凸不平;组织化小麦蛋白在扫描电镜下呈现出具有线性规则排列的纤维状结构。由此可知,小麦蛋白在挤压机内高温、高压和高剪切等因素的共同作用下,蛋白质发生变性[21],失去其天然结构,面团呈熔融状态,熔融蛋白在模头端由于压力和温度的共同作用,沿着流动方向重新结合定型,蛋白质分子线性化、纤维化,组织化小麦蛋白呈现出具有纤维化状态的结构。

图7 小麦蛋白扫描电镜照片

图8 挤压优化后的组织化小麦蛋白扫描电镜照片

3 结论

3.1 通过单因素和响应面试验,对挤压生产组织化小麦蛋白过程中工艺参数进行了优化研究。结果表明,挤压温度、螺杆转速、喂料量、螺杆转速和喂料量的交互作用对产品复水率影响显著,回归模型高度显著,回归方程具有较好的拟合度和可信度,生产组织化小麦蛋白最佳工艺参数为:加水量44.00%、挤压温度160.00 ℃、螺杆转速280.00r/min、喂料量21.00 kg/h。在该最佳工艺参数条件下,组织化小麦蛋白复水率为249.49%,产品组织结构、外观和口感与肉制品的品质十分相似。验证试验表明实验值与理论值的绝对误差为1.29%,基本符合预期结果,回归模型可用。

3.2 小麦蛋白在挤压过程中发生了变性和蛋白质分子间的重新排列,形成了具有类似肉类质构特征的纤维化结构。

[1]陶海腾,王文亮,程安玮,等. 小麦蛋白组分及其对加工品质的影响[J]. 中国食物与营养,2011,17(3): 28-31

[2]张海华,周惠明. 小麦面筋蛋白结构及其改性研究[J]. 粮食与油脂,2010(9):1-3

[3]Delcour J A, Joye I J Pareyt B,et al. Wheat gluten functionality as a quality determinant in cereal-based food products[J]. Annual Review of Food Science and Technology, 2012,3: 469-492

[4]Anjum F M, Khan M R, Din A, et al. Wheat gluten: high molecular weight glutenin subunits—structure, genetics, and relation to dough elasticity[J]. Journal of Food Science, 2007,72(3): R56-R63

[5]陈锋亮,魏益民,张波,等. 植物蛋白原料体系影响挤压组织化研究进展[J]. 中国粮油学报,2012,27(4):110-113

[6]Advances in food extrusion technology[M]. CRC Press, 2011

[7]Asgar M A, Fazilah A, Huda N, et al. Nonmeat protein alternatives as meat extenders and meat analogs[J]. Comprehensive Reviews in Food Science and Food Safety, 2010,9(5): 513-529

[8]Sun Zhaoyong, Chen Fengliang, Zhang Bo, et al. Research advances in technology for high-moisture extrusion texturization of vegetable protein[J]. Transactions of the Chinese Society of Agricultural Engineering, 2009,25(3):308-312

[9]Singh S, Gamlath S, Wakeling L. Nutritional aspects of food extrusion: a review[J]. International Journal of Food Science & Technology, 2007,42(8): 916-929

[10]张波,董玲,魏益民,等. 大豆理化特性与挤压组织化产品特性的关系[J]. 中国农业科学,2009,42(11): 4012-4018

[11]赵多勇, 魏益民, 张波,等. 高水分组织化大豆蛋白干燥与复水特性研究[J]. 中国粮油学报,2006,21(3):127-132

[12]Liu K S, Hsieh F H. Protein-protein interactions during high-moisture extrusion for fibrous meat analogues and comparison of protein solubility methods using different solvent systems[J]. Journal of Agricultural and Food Chemistry, 2008,56(8): 2681-2687

[13]Guerrero P, Beatty E, Kerry J P, et al. Extrusion of soy protein with gelatin and sugars at low moisture content[J]. Journal of Food Engineering, 2012,110(1): 53-59

[14]Alonso R, Orue E, Zabalza M J. etc. Effect of extrusion cooking on structure and functional properties of pea and kidney bean proteins[J]. Journal of the Science of Food and Agriculture, 2000(80):397-403

[15]张丙虎,张波,魏益民,等. 谷朊粉高水分挤压组织化工艺参数优化[J]. 中国粮油学报,2010(6): 90-93

[16]魏益民,张汆,张波,等. 花生蛋白高水分挤压组织化过程中的化学键变化[J]. 中国农业科学,2007,40(11): 2575-2581

[17]相海,李子明,周海军. 大豆组织蛋白生产工艺与产品特性[J]. 粮油加工与食品机械,2004(1): 43-45

[18]Chen F L, Wei Y M, Zhang B. Characterization of water state and distribution in textured soybean protein using DSC and NMR[J]. Journal of Food Engineering, 2010,100(3): 522-526

[19]康立宁. 大豆蛋白高水分挤压组织化技术和机理研究[D]. 杨凌:西北农林科技大学,2007

[20]杜双奎, 魏益民, 张波. 挤压膨化过程中物料组分的变化分析[J]. 中国粮油学报, 2005, 20(3): 39-43

[21]房岩强,魏益民,张波. 蛋白质结构在挤压过程中的变化[J]. 中国粮油学报,2013,28(5):100-104.

Effect of Extrusion Parameters on Rehydration Characteristics of Texturized Wheat Gluten

Li Cheng1Zheng Zhi1,2Luo Shuizhong1,2Yang Wen1Guo Wenjie3Zhong Xiyang1Zhao Yanyan1,2Jiang Shaotong1,2

(School of Biotechnology and Food Engineering, Hefei University of Technology1, Hefei 230009) (Key Laboratory for Agriculture Processing Product of Anhui Province2, Hefei 230009) (Anhui Ruifuxiang Food Co., Ltd3, Bozhou 236800)

Study on the effect of extrusion parameters during extruding process, taking wheat gluten as raw material on rehydration ratio of texturized wheat gluten. Optimized process for texturized wheat gluten on the basis of single factor experiment and response surface method (RSM) according to the effect of the added water, extrusion temperature, screw speed and feed speed to rehydration ratio of texturized wheat gluten. We come to a conclusion that extrusion temperature, screw speed, feed speed, the interaction of screw speed and feed speed on product rehydration ratio significantly, the regression model was highly significant. The results showed that the optimum operating parameters for the extrusion of wheat gluten were as follows: added water 44%, extrusion temperature 160 ℃, screw speed 280 r/min, feed speed 21 kg/h. On the optimum conditions, rehydration ratio of texturized wheat gluten reached 249.49%. Scanning electron micrographs showed that the raw wheat gluten granule was denatured and protein molecules were recombined to form a new structure.

wheat gluten, extrusion texturization, rehydration ratio, response surface method

TS234+.1

A

1003-0174(2016)06-0035-06

863计划(2013AA102201),安徽省科技攻关重大项目(1301031031)

2014-10-17

李诚,男,1990年出生,硕士,农产品加工及贮藏工程

郑志,男,1971年出生,教授,农产品加工