乙烯装置裂解炉热效率分析与探讨

赵世彬 刘 刚 王晓刚

(中国石油兰州石化公司乙烯厂)

乙烯装置裂解炉热效率分析与探讨

赵世彬*刘 刚 王晓刚

(中国石油兰州石化公司乙烯厂)

阐述了乙烯装置裂解炉热效率的概念,提出通过减少裂解炉的排烟损失、不完全燃烧损失和散热损失,在确保炉膛内燃料气完全燃烧的情况下,尽可能降低烟气中氧含量和排烟温度的手段来提高裂解炉热效率,通过改进优化措施和加强裂解炉管控实现了裂解炉热效率的稳步提升。

乙烯裂解炉 热效率 热损失 氧含量 排烟温度

乙烯装置中裂解炉是主要耗能设备(占总能耗的70%~80%)。 降低裂解炉的能耗、提高热效率是实现乙烯装置节能降耗和降低成本的重要途径。中国石油兰州石化公司乙烯厂46万t/a乙烯装置于2005年4月开工建设,2006年11月建成投产。该装置5台裂解炉均采用KBR公司和Exxon Mobil公司共同开发的SC-1型管式裂解炉,单台裂解炉设计生产能力为13万t/a,设计热效率为92.5%。SC-1型裂解炉辐射段炉管为内翅片单程直管,具有短停留时间(0.08~0.12s)、高温、低烃分压、高选择性、乙烯收率高及热效率高等特点。裂解反应为强吸热反应,需要在高温条件下进行,反应热由燃料燃烧供给,在炉膛辐射段为裂解反应提供热量,高温烟气经过对流段各部分换热得到综合利用,根据不同能位分别用于原料和稀释蒸汽的预热和过热、超高压蒸汽的过热和锅炉给水的预热。

1 热效率的计算方法

通常乙烯装置裂解炉热效率计算方法为裂解炉损失热量与输入热量之比,根据石油化工管式裂解炉热效率的计算方法,输入热量等于总供热量(包括燃料低放热量、燃料显热和空气显热)减去损失热量(损失热量等于排烟热损失、燃料不完全燃烧热损失和炉壁散热损失之和):

式中Q1——排烟热损失;

Q2——不完全燃烧热损失;

Q3——炉壁散热损失;

Qe——总供热量;

η——热效率,%。

在热效率计算中,通过烟气中氧含量、排烟温度和烟气中CO含量3个参数计算出烟气热损失和不完全燃烧损失。提高裂解炉热效率最直接的手段就是降低裂解炉烟气热损失,这就需要降低烟气中氧含量、排烟温度和烟气中CO含量。在确保炉膛内燃料气能够完全燃烧的情况下,尽可能降低烟气中氧含量和排烟温度,是提高裂解炉热效率的有效途径。影响乙烯装置裂解炉热效率的主要因素是排烟损失和炉壁散热损失,由于炉壁散热损失为定值(3%),因此裂解炉热效率的高低主要由烟气热损失来决定。其中影响烟气散热损失的主要是排烟温度、炉膛氧含量和烟气中CO含量。

2 影响热效率的因素分析

2.1氧含量的影响

在相同排烟温度下,氧含量升高,则过剩空气系数增加,热效率相应下降,排烟热损失上升,因此必须对氧含量进行控制。氧含量控制的目标是在确保烧嘴正常燃烧的前提下,将过剩空气系数控制在较低水平。在相同排烟温度下,氧含量每升高1%,对应过剩空气系数提高0.06,热效率相应下降0.2%~0.3%。氧含量过高,过剩空气系数高,烟气带走大量热量,造成热损失增大;氧含量过低,燃料气不能完全燃烧,造成燃料浪费,使热效率下降。一般通过调整炉膛负压和烧嘴风门开度,将氧含量控制在合理范围内。

2.2排烟温度的影响

排烟温度是指裂解炉的烟气离开对流段最上层管排(一般为原料预热盘管)时的温度。随着排烟温度的降低,裂解炉热效率逐渐提高。根据热效率计算公式,排烟温度下降10℃,热效率上升0.5%左右。但排烟温度过低,则可能造成低温露点腐蚀,使对流段换热盘管受到损坏。

2.3其他影响因素

根据热效率计算公式,CO含量变化0.01%,热效率变化0.04%,因此CO含量会对裂解炉热效率产生一定的影响。

裂解原料、 COT温度、稀释蒸汽比例及原料预热温度等不同,会导致裂解炉热负荷和排烟温度的差异。由于气相原料需要更高的裂解温度,因此,辐射段温度和热负荷较液相炉偏高,并且气相原料在对流段吸热较少。因此气相炉排烟温度较高,热效率相对偏低。气相裂解原料投入多,裂解炉整体热负荷增加,对排烟温度影响较大,致使气相炉热效率较液相炉偏低。

裂解炉在长期运行过程中,受气流、火焰冲刷等影响,会出现耐火衬里缝隙过大,人孔、检修门、观火孔模块损坏,保温棉脱落等现象,造成裂解炉局部过热,炉外壁温度超标,散热损失增大。

乙烯装置裂解炉在对流段设有蒸汽吹灰系统,但是由于长期连续使用和难以在线维护的原因,造成目前各裂解炉对流段吹灰系统存在不同程度的故障,难以对裂解炉对流段盘管进行彻底全面的吹扫,使各裂解炉对流段存在一定的积灰现象。对流段盘管存在积灰将会直接影响对流段盘管的换热,导致烟气中的残余热量难以吸收,造成裂解炉排烟温度升高,影响裂解炉热效率。

3 改进措施

通过分析可以看出,影响裂解炉热效率的因素是多方面的,提高热效率最直接的手段就是降低烟气热损失,这就需要降低烟气中氧含量、排烟温度和烟气中CO含量。

3.1更换新型燃烧器

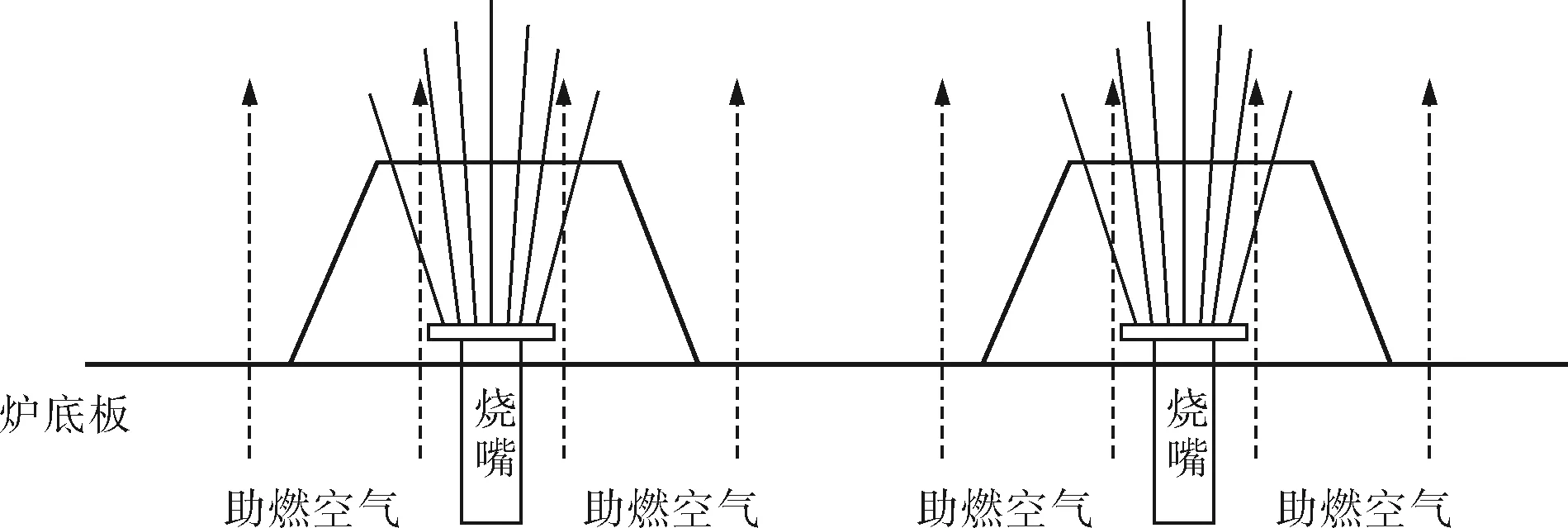

乙烯装置使用的是John Zink公司提供的分级燃料燃烧器(图1),原燃烧器烧嘴孔径过小、开孔位置较低,致使燃料气的线速度过高和在火盆上的反射,这样易造成火焰发飘和扑舔炉管的现象发生。为避免火焰扑舔炉管,只能加大风门开度,但风门开度过大,将导致裂解炉炉膛内氧含量过高。由于原燃烧器存在缺陷,导致裂解炉炉膛内氧含量偏高,影响投油生产负荷和裂解炉热效率。经过对设计和操作参数的分析对比,认为燃料变化、火焰形状和炉膛烟气流动状态造成燃料未能与空气良好混合,直接影响到燃烧器的燃烧状态和热强度,需要消耗大量的燃料和更多的空气。后经多次与各燃烧器厂家讨论交流,笔者决定对裂解炉燃烧器进行优化改造,将原燃烧器更换为Exxon Mobil公司专为SC-1裂解炉设计的LN2-C型燃烧器(图2)。该新型燃烧器可有效解决燃料气在火盆外表面反射的问题,使燃料气与助燃空气均匀混合,消除了缺氧区。改造更换后明显改善了火焰燃烧状况,取得了良好效果。

图1 原燃烧器燃烧状况示意图

图2 LN2-C型燃烧器燃烧状况示意图

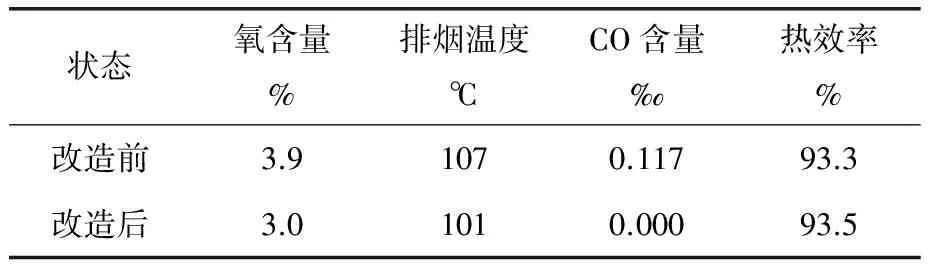

裂解炉进行燃烧器改造更换后,火焰燃烧状况有明显好转(表1)。改造前火焰明亮、软散、发飘,直扑裂解炉炉管;改造后火焰较暗、刚劲有力,有效解决了燃料气在火盆外表面反射的问题,使得炉膛内氧含量和排烟温度有所下降。目前已对3台裂解炉进行了燃烧器改造更换,剩余裂解炉的燃烧器将择机进行更换改造。

表1 改造前、后裂解炉热效率监测数据

3.2增加空气预热器

当进入裂解炉的空气温度较高时,可以减少加热空气的燃料消耗量。该乙烯装置通过实施1#炉空气预热器节能改造项目,增加了空气预热器,利用急冷水作为空气预热器的加热介质,给助燃空气进行预热,回收了急冷水热量。减少裂解炉燃料气消耗的同时,减少了循环冷却水用量,达到了装置节能降耗的目的。1#炉空气预热器投用后,燃料气消耗量下降248.1kg/h,排烟温度下降了3.1℃,提高了裂解炉热效率。

3.3改善炉体保温密闭性能

46万t/a乙烯装置已运行近十年,随着裂解炉运行时间的增加,其密封材料性能和耐火材料保温性能都在下降。自2006年开工投产至今,未进行炉体保温材料的整体更换和维修,人孔、检修门耐火砖及保温材料等逐步老化、破损,导致裂解炉外壁温度偏高,炉体散热损失逐步增加。为此,在裂解炉停炉检修时,将修复炉膛内壁保温作为重要工作,使用保温材料将保温墙裂缝进行填塞,对炉墙和炉底局部脱落、老化失效的保温材料进行修复完善,尽量消除高温点,提高保温效果。同时,对炉体漏风的地方及时进行修复处理,以改善炉体的保温性和密闭性,减少炉壁散热损失。

3.4优化工艺操作,强化火焰管控

经过技术人员讨论决定对裂解炉火焰采用二次调节的方式,以达到优化裂解炉火焰的目的。在每次裂解炉负荷调整后,要求操作人员根据标准对裂解炉火焰进行初调,将裂解炉火焰限制在一个较优的范围内,然后再根据现场火焰的实际情况对风门进行精细调节。考虑到火焰调节标准难以量化、各人调节存在偏差的问题,特别指派专人进行裂解炉火焰的二次调节,同时制定出相关控制参数,尽最大可能改善火焰的燃烧状况。实施后裂解炉火焰的燃烧情况出现了明显好转,裂解炉热效率较之前有所提高,同时由于火焰燃烧状况的改善,裂解炉的运行周期也有所提高。

加强对裂解炉的维护和监控,密切关注并调整火焰燃烧状况,根据装置实际生产状况和投油负荷,及时调整各个通道的燃料气量和风门开度。加强对热效率、排烟温度、氧含量、CO含量及炉膛负压等指标的管控。若员工对火焰管理不到位,一旦发现裂解炉火焰燃烧状况差,则会对相关责任人员进行考核。在裂解炉每次退出烧焦时,对对流段盘管进行吹灰,尽可能使加热炉操作运行达到最佳状态。

3.5采用先进控制方案

针对裂解炉操作运行中存在的工艺参数繁多、控制过程复杂和干扰因素多的问题,笔者在裂解炉中引入先进控制系统,改善裂解炉控制品质,提高裂解炉精细化操作水平。先进控制器投用后,投用率大于95%,提高了操作平稳性,优化了工艺操作;COT温度偏差在±1℃,总烃进料量波动范围在0.5%以内,裂解温度、进料量和燃料气流量波动范围明显减小,实现了平稳生产运行和精细化操作。

3.6及时维护在线氧表

由于裂解炉炉膛氧含量在线表读数与节能监测中心现场实际监测数值存在较大偏差,导致岗位人员缺乏参考依据,给操作带来困难,不利于裂解炉的稳定运行和热效率的提高。两者存在较大误差的主要原因是裂解炉在线氧表数据不准确;另外,由于裂解炉长时间的运行,炉体密闭性能下降,观火孔、对流段部分区域存在漏风现象,一定程度上造成两者存在差值。针对该问题,在监测热效率时,节能监测人员、乙烯厂人员与在线仪表人员需共同参加,将现场实际监测数据与在线仪表数据进行检查、核对,发现问题及时处理,尽量确保数据准确可靠、有效地指导工艺操作。

3.7后续保障

将炉体保温更换列入大检修项目,在下次大检修时整体更换裂解炉内壁炉墙保温,以改善裂解炉保温性能。申报采购新火盆,用以更换老化、损坏的火盆,改善裂解炉火焰燃烧状况。联系厂家尽快修复裂解炉吹灰器,使吹灰器恢复正常运行状态。论证裂解炉对流段清洗的可行性,对对流段盘管进行化学清洗,以改善裂解炉运行状况,为裂解炉节能降耗和提高热效率创造有利条件。

4 改进效果

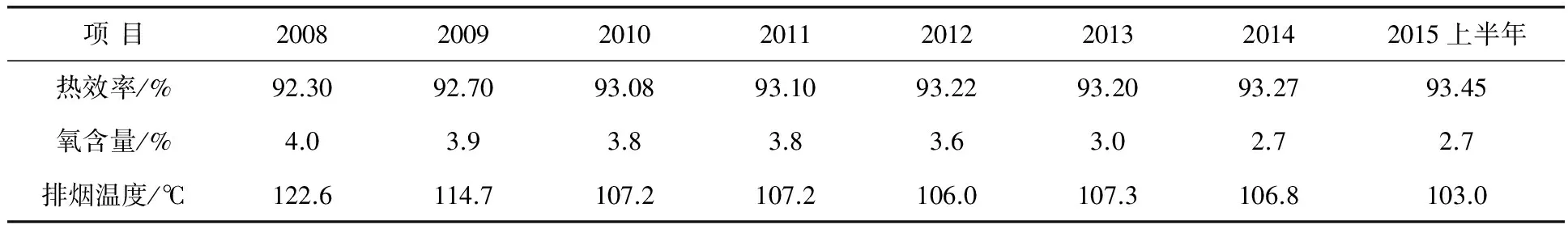

经过改进和工艺优化,实现了裂解炉热效率的稳步提升, 2015年上半年乙烯装置5台裂解炉热效率累计平均值为93.45%,超过达标指标(93.20%),达到开车以来的最好水平。近几年裂解炉热效率统计情况见表2。

表2 裂解炉热效率情况统计表

目前乙烯装置裂解炉平均热效率、排烟温度等指标均优于设计值。在现有操作条件下,裂解炉满足低能耗、长周期、双烯收率高及热效率高等多项要求,裂解炉热效率已达到较好水平,也是现有条件下的最好水平。

5 结束语

提高裂解炉热效率的关键是对裂解炉各种热损失进行合理有效控制,提高热量综合利用率。在实际生产中,应加强对排烟温度和烟气氧含量两项指标的控制,尽可能降至较低水平,同时改善火焰燃烧状况,以提高裂解炉热效率。通过对裂解炉热效率的影响因素进行分析探讨,采取相应改进措施和优化工艺操作,并加强裂解炉的日常管理维护和技术攻关,控制排烟温度和氧含量,改善火焰燃烧状况,有效提高了裂解炉的热效率,实现了装置的节能降耗。

ZHANG Zhong-bin, XIE Fei-fan, DONG Bing, XU Zhi-ming

(CollegeofEnergyandPowerEngineering,NortheastDianliUniversity,Jilin132012,China)

Having fractal theory and image disposal method based to investigate surface morphology of the differently-sized particle fouling was implemented to show that, the particle fouling has fractal property and the particle sizes can influence fouling surface’s fractal dimension; and the fractal dimension of nanoparticle fouling is bigger than that of the micron particle fouling; and the fractal dimension can be used to quantitatively describe both morphology and porous distribution of the particle fouling surface. The bigger fractal dimension can result in rougher fouling surface.

plate heat exchanger, fractal theory, particle fouling

* 赵世彬,男,1981年8月生,工程师。甘肃省兰州市,730060。

TQ054

B

0254-6094(2016)02-0244-04

2015-12-17)

(Continued from Page 161)