有限元方法在压力容器强度分析与疲劳寿命计算中的应用*

张 倩 刘 义

(1.上海寰球工程有限公司;2.常州工学院机械与车辆工程学院)

有限元方法在压力容器强度分析与疲劳寿命计算中的应用*

张 倩**1刘 义2

(1.上海寰球工程有限公司;2.常州工学院机械与车辆工程学院)

在介绍压力容器设计分析方法的基础上,以某特定条件下的压力容器为研究对象,详细说明了有限元方法在压力容器应力强度分析和疲劳寿命计算中的应用。计算结果表明:利用有限元方法能够准确计算压力容器的应力强度和疲劳寿命。

压力容器 有限元 强度分析 疲劳寿命

压力容器的可靠运行对石化、能源、科研及军工等领域都有着十分重要的意义。工程实践表明,压力容器设计初期恰当的应力分析和可行的计算结果将直接影响压力容器的设计、制造和安全使用,是压力容器设计的关键环节。由于我国普遍采用的传统压力容器设计方法主要是依据一系列的强制规定和设计者的相关工作经验,因此无法实现对压力容器系统的应力分析与强度计算,导致压力容器设计缺陷被忽略甚至被掩盖,很难保证压力容器的安全运行[1]。

另外,压力容器在服役过程中常伴随频繁的加压、减压及介质充装泄放等,在此过程中会对容器结构不连续区域产生周期性交变应力。在交变载荷的作用下,容器不连续区域会产生很大的局部峰值应力(局部峰值应力可达容器总体薄膜应力的2~6倍),而在这些局部峰值应力的作用下,材料的晶粒间发生滑移和错位,形成表面微观疲劳裂纹。随着交变应力的不断循环,裂纹不断扩展进而最终形成宏观裂纹并贯穿整个壁厚,导致容器疲劳失效。尤其是开孔接管过渡圆角区、封头与筒体连接区等处的局部峰值应力对压力容器使用寿命的影响是行业内重点关注的一个问题[2]。

综上,在压力容器设计之初,采用有效的手段对压力容器工作过程中的应力和强度进行分析并完成压力容器结构不连续区域的疲劳寿命计算尤为重要。随着有限元技术的发展,为压力容器强度分析和疲劳寿命计算提供了强有力工具[3]。在此,笔者探索了一种压力容器三维有限元应力和强度分析方法,并在此基础上完成压力容器的疲劳寿命计算,为压力容器的设计和分析提供一种有效的方法。

1 压力容器的设计方法

目前,压力容器的设计方法主要有常规设计法和分析设计法。

一般情况下,常规设计法是指压力容器的设计依据现有的设计规范和标准进行。显然,常规设计法属于经验设计的范畴。该方法依据的设计理论是第一强度理论,即最大主应力理论,设计的依据为弹性失效准则。

随着当代材料科学的发展,在越来越多的高强度新材料得到应用的同时,压力容器和设备工况的复杂性也在增加,设备在使用过程中出现了许多不能只靠弹性失效理论解决的问题,因此分析设计方法应运而生[4]。分析设计方法采用塑性或弹塑性理论,以第三强度理论(最大剪应力理论)为理论基础,该方法最大的特点是允许设备局部出现塑性变形。分析设计方法认为虽然设备局部应力达到屈服极限,但是其他部分应力远低于这一应力值时,材料仍可看作弹性状态,这时局部的塑性变形不会引起设备失效[5]。显然在应用分析设计方法进行压力容器设计时,由于适当放松了对结构应力的严格限制,在保证安全性的同时,又合理地适当提高了材料的许用应力。分析设计方法的使用适应了现代压力容器的发展和材料、工况的使用要求,因此已被世界各国公开承认和广泛采用。

按照分析设计法的理论,压力容器中的弹性计算应力可分为一次总体薄膜应力、一次局部薄膜应力、一次弯曲应力、二次应力和峰值应力[3],然后再以塑性失效准则来判断设备的安全性。在应用分析设计法进行压力容器设计时,最重要的环节是应力分类。等效线性化方法是应用最为广泛的应力分类方法,该方法一般要求设计者首先在可能出现危险的部位指定一些贯穿壁厚的(通常是垂直于中面的)应力分类线,然后再根据合力等效和合力矩等效原理,将沿应力分类线分布的弹性计算应力分解出薄膜应力和线性弯曲应力,其余非线性分布应力则是一个与平衡外载无关的自平衡力系。

2 有限元模型的建立

2.1 有限元模型

以某特定条件下的压力容器上封头及其接管A、B为研究对象,按照JB 4732-1995计算封头、筒体的理论厚度。应力分析计算温度为250℃,设计压力为3.08MPa。设备设计寿命15年,每年循环次数43 800次,预计总循环次数657 000次。按照JB 4732-1995中第3.10条的规定,该设备需做疲劳分析。疲劳分析最高计算压力为2.80MPa,最低计算压力为0.20MPa,分析计算温度为240℃。

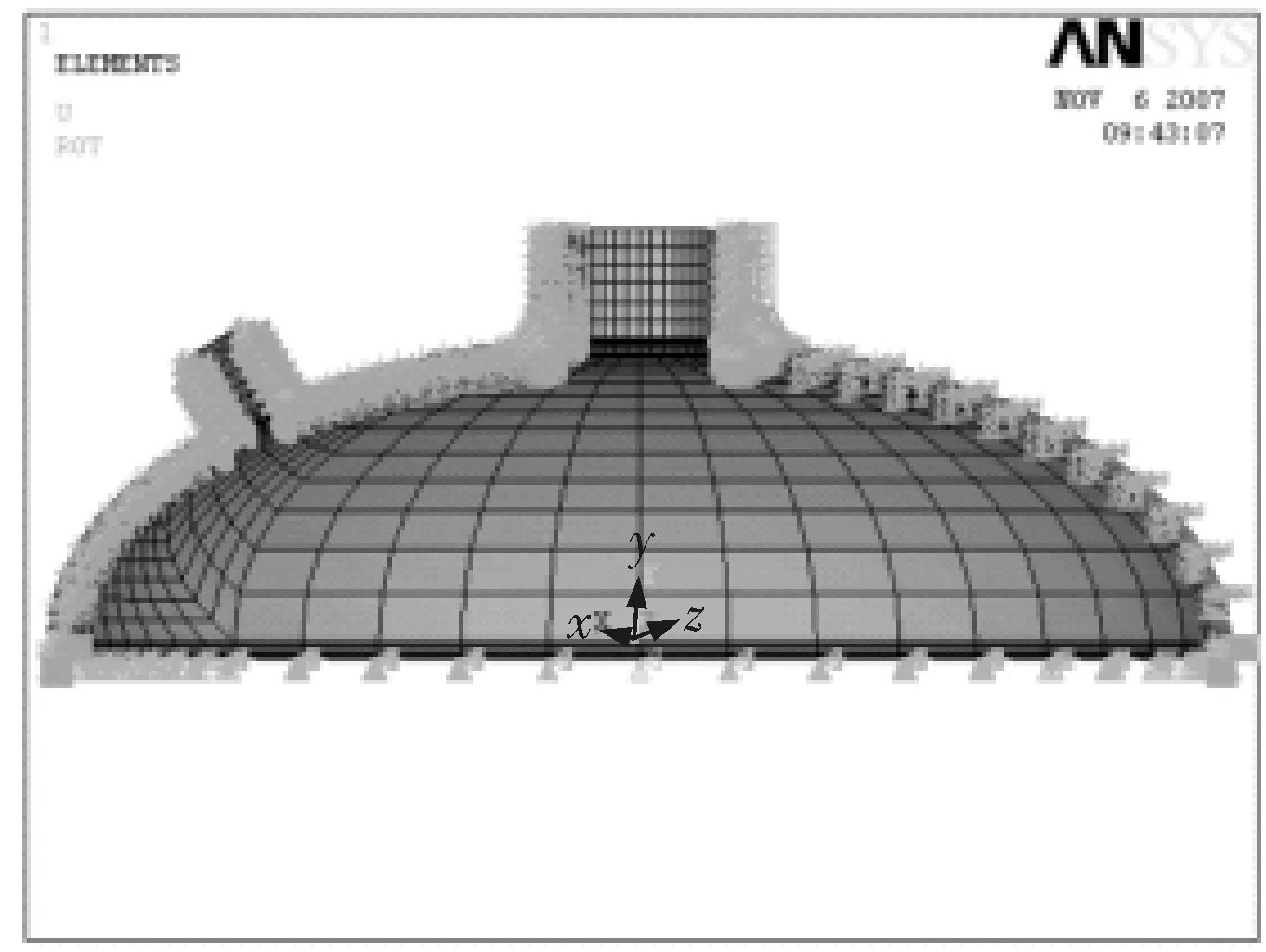

利用有限元分析软件Ansys建立该压力容器的三维实体计算模型,利用Ansys中的8节点SOLID185实体单元划分有限元模型的网格,具体如图2所示。

图2 上封头及其接管A、B的

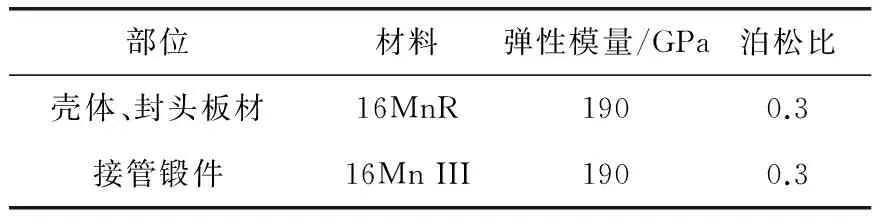

壳体、封头板材和接管锻件分别采用的是16MnR、16Mn III,在设计温度下,其设计应力强度Sm分别为157、137MPa。在不同的分析任务下,材料的参数略有不同。材料应力分析和疲劳寿命计算性能参数分别见表1、2。

表1 材料应力分析性能参数

表2 疲劳寿命计算性能参数

疲劳寿命计算的关键是获得材料疲劳失效平均寿命曲线,再考虑缺口可能出现的最大平均应力,然后按Goodman关系考虑平均应力对材料疲劳失效寿命曲线的影响,最后按虚拟应力幅和循环次数分别取安全系数为2、20,并取二者中的较低值设计疲劳曲线[6]。

2.2 边界条件

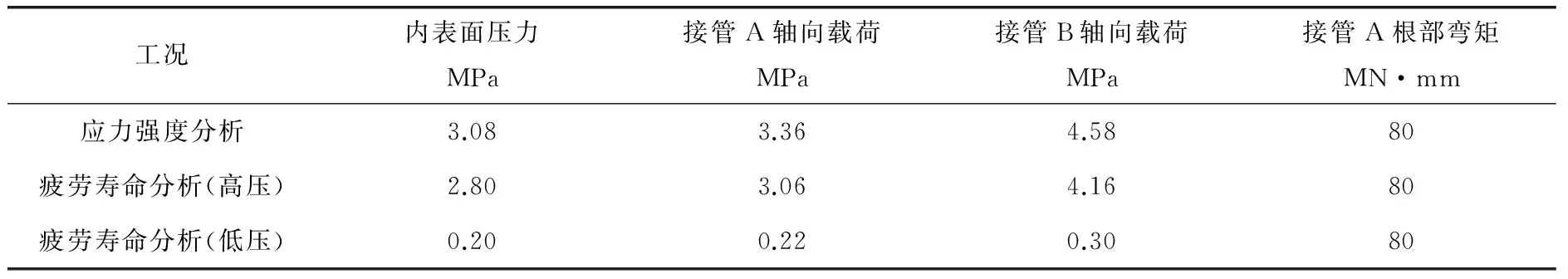

分别对压力容器进行应力强度分析和疲劳寿命分析。由于在两种分析模式下所采用的条件不同,因此分析时加载和边界条件也不同。

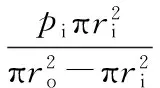

所施加的载荷主要有结构的平衡载荷、内压接管的弯矩等。其中结构上的平衡载荷FpA为:

式中pi——内压,MPa;

ri——接管内径,mm;

ro——筒体内径,mm。

在应力分析和疲劳寿命计算中各个载荷见表3。

表3 载荷边界条件

上封头及其接管A、B有限元模型的载荷边界条件为:封头内表面和接管内表面施加3.08MPa内压,接管外伸端端面施加内压产生的等效轴向力。

上封头及其接管A、B有限元模型的位移边界条件为:约束封头直边段下端面所有节点的轴向位移和环向位移,模型的纵向对称面上施加对称约束,具体如图3所示。

图3 有限元模型的位移约束

3 计算结果分析

3.1 应力强度结果分析

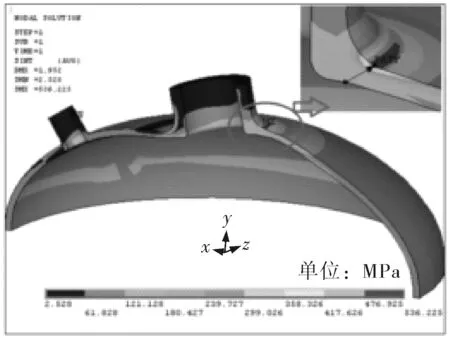

利用有限元法计算得到的上封头及其接管A、B的应力强度分布云图如图4所示,可以看出,结构中的最大应力出现在接管A和封头连接处的根部,数值高达536.225MPa。

图4 应力强度分布云图

根据JB 4732-1995,应力线性化路径的选取原则是:通过应力强度最大节点,并在横穿壁厚的最短方向上设定应力线性化路径。则评定路径1上的应力强度线性化结果如图5所示。

图5 路径1上的应力强度线性化结果

SII=PL=157.1MPa<1.5KSm=205.5MPa,强度符合设计规范要求,评定通过。SIV=PL+Pb+Q=398.1MPa<3Sm=411MPa,强度符合设计规范要求,评定通过。其中K为载荷组合系数,由JB 4732-1995(2005年确认)中的表3-3查询得到;Pb为一次弯曲应力;PL为一次局部薄膜应力;Q为二次应力。

3.2 疲劳寿命结果分析

分别在高压和低压两种载荷组合下计算上封头及其接管A、B的应力强度(图6),并利用两工况下的应力强度之差计算疲劳循环的交变应力强度幅。

图6 不同工况下的应力强度云图

在上述结果的基础上对上封头及其接管A、B进行疲劳评定,结果为:两工况下的最大应力强度差 为119.606MPa;交变应力强度幅为59.803MPa;设计疲劳曲线中给定的材料弹性模量为210.0GPa;疲劳分析温度下的材料弹性模量为190.8GPa;设计疲劳曲线温度下的交变应力强度幅为65.800MPa;根据JB 4732-1995,按表C-1外插值,得到允许的循环次数N为11 368 458;设备设计允许的循环次数n为657 000。

由评定结果可知,此设备的疲劳寿命是符合该设备的使用寿命要求的。

4 结束语

基于分析设计法,将有限元技术应用在压力容器强度分析和疲劳寿命设计与计算中,使压力容器设计人员在设计初期就能够对存在的缺陷进行准确判断并改正,保证压力容器能够平稳安全运行,延长压力容器的使用寿命。笔者提出的压力容器强度判定和疲劳寿命计算方法对压力容器的设计具有一定的指导作用,也使压力容器的设计和挖掘材料潜能方面迈进了一个新台阶。

[1] 刘景亮,刘宝庆,陈志平,等.压力容器风险评估的技术进展及报告编制[J].化工机械,2013,40(3):273~279.

[2] GB 150.3-2011,压力容器第3部分:设计[S].北京:中华人民共和国国家质量监督检验检疫总局,2011.

[3] 栾春远.压力容器ANSYS分析与强度计算[M].北京:中国水利水电出版社,2013.

[4] 陈祖志,石坤,李邦宪,等.储气井在极限内压条件下破坏形式的实验研究[J].化工设备与管道,2012,49(2):15~17.

[5] 石传美,张亚新,王光文.基于ANSYS的压力容器壁厚优化设计[J].机械与电子,2009,46(5):1~3.

[6] 何柏林,王斌.疲劳失效预测的研究现状和发展趋势[J].机械设计与制造,2012,(4):279~281.

ApplicationofFiniteElementMethodinCalculatingPressureVesselStrengthandAnalyzingItsFatigueLife

ZHANG Qian1,LIU Yi2

(1.ChinaHuanqiuContracting&EngineeringCorporation,Shanghai200032,China;

2.SchoolofMechanicalandVehicleEngineering,ChangzhouInstituteofTechnology,Changzhou213002,China)

Basing on describing both design and analysis methods for pressure vessels, and taking the pressure vessel under specified conditions as the object of study, applying the finite element method to analyze pressure vessel’s strength and to calculate its fatigue life was expounded. The calculation results prove this finite element method’s accuracy.

pressure vessel, finite element, strength analysis, fatigue life

*中国博士后科学基金面上项目(2012M521003)。

**张 倩,女,1982年10月生,工程师。上海市,200032。

TQ051.3

A

0254-6094(2016)04-0508-05

2015-10-15,

2016-07-15)