基于应力路径的换热器安全评定应用研究

祝明威 张春吉 张 彬 赵伟刚

(1.吉林化工学院机电工程学院;2.中国石油吉林石化公司电石厂;3.吉林机电工程学校;4.西安航天动力研究所)

基于应力路径的换热器安全评定应用研究

祝明威*1张春吉2张 彬3赵伟刚4

(1.吉林化工学院机电工程学院;2.中国石油吉林石化公司电石厂;3.吉林机电工程学校;4.西安航天动力研究所)

从应力路径的角度出发对换热器进行合理的安全评定,考虑换热器设计组装不同应力路径线弹性变形程度一致性的原则,从安全评价核算系数出发,定义了安全评价系数,对核算系数的关联性做了有效分析,对换热器潜在失效应力路径做出了有效合理评价。

换热器 安全评定 应力路径 变形程度 关联分析

换热器在炼油、化工装置中占总设备数量的40%左右,占总投资的30%~45%,随着节能技术的发展,其应用领域不断扩大,其中管壳式换热器在换热设备中使用量最大,因此对它的研究具有很大意义[1]。换热器在使用过程中常处于封闭式高温和多相流体的工作状态,它的安全评定问题就显得格外重要。笔者以常用的U形管换热器为例,利用ANSYS分析软件,应用应力路径方法,研究了换热器使用过程中应力失效的安全评定标准问题。

1 应力路径的确认及研究方案

应力路径是在载荷作用下,一点应力状态的改变过程可以用对应的应力点在空间的运动轨迹来描述,即应力点在应力空间的运动轨迹。它原是定性分析土体力学特性的重要手段[2]。

U形管式换热器是由一块管板和多根U形管(即管束,由直管和半圆管组成的对称形式[3])组成的,它结构简单,承压好,价格便宜,适用于热应力大、管程不易结垢的场合,特别适用于壳程介质易结垢而需要清洗的高温、高压、腐蚀性大的场合,广泛应用于化工、供热、机械及医药等行业[4]。

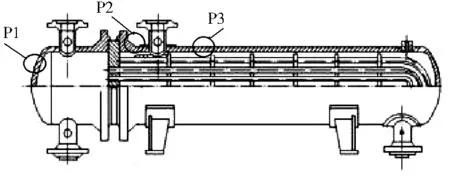

图1为某给排水车间使用的U形管式换热器,存在换热器筒体法兰滴漏频次高、小修周期短的问题,严重影响着工艺生产的稳定性,也构成安全生产的隐患。造成筒体法兰滴漏的原因主要是封头、法兰、筒体三者应力挠变,因而划分换热器应力路径为封头(P1)、管板与壳体(P2)、壳体法兰连接(P3)3个位置的应力路径。

图1 换热器的路径划分

该换热器的筒体、封头材料为Q245R,管板为Q345R,换热管为不锈钢[5],工艺参数为(管程/壳程):

进口温度 115/185℃

出口温度 70/80℃

设计压力 1.0/1.0MPa

换热器工作时封头、管板与壳体、壳体的应力变形均包括线性变形和角变形,所以换热器工作时,上述3个路径上的应力同时发生,但由于处于不协调变形状态,所以常常导致滴漏。为清晰分析3个应力路径的影响,笔者按以下步骤,用实际工况下寻求应力路径峰值的方法,来研究应力路径的应力状态:

a. 分析实际换热器装配和使用时封头、管板与壳体、壳体法兰连接的约束情况;

b. 在实际工况下(即管、壳程压力以及温度载荷的共同作用下),对封头、管板与壳体、壳体法兰连接进行有限元分析;

c. 对每个应力路径的应力状态进行分析;

d. 基于分析结论论证换热器使用安全性的评定方法和指标。

2 实施过程

2.1 约束分析

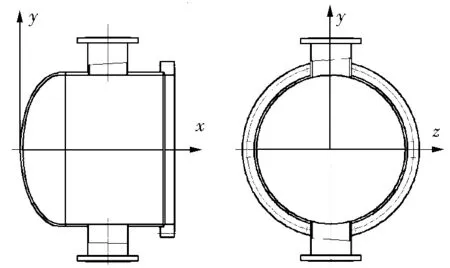

换热器是轴对称的,所以建立1/2分析模型。首先在对称面上施加对称约束,即限定了整体沿y方向的位移,如图2所示。一端支座限制x、y、z方向上的线性位移,在支座横截面上选取一点约束其x方向的位移,另一端支座处限制x、y方向的位移。考虑到折流板对换热管的支撑作用,在换热管除去与管板连接的节点外的所有节点上,约束x、y两个自由度。

图2 应力分析路径坐标

2.2 有限单元体分析

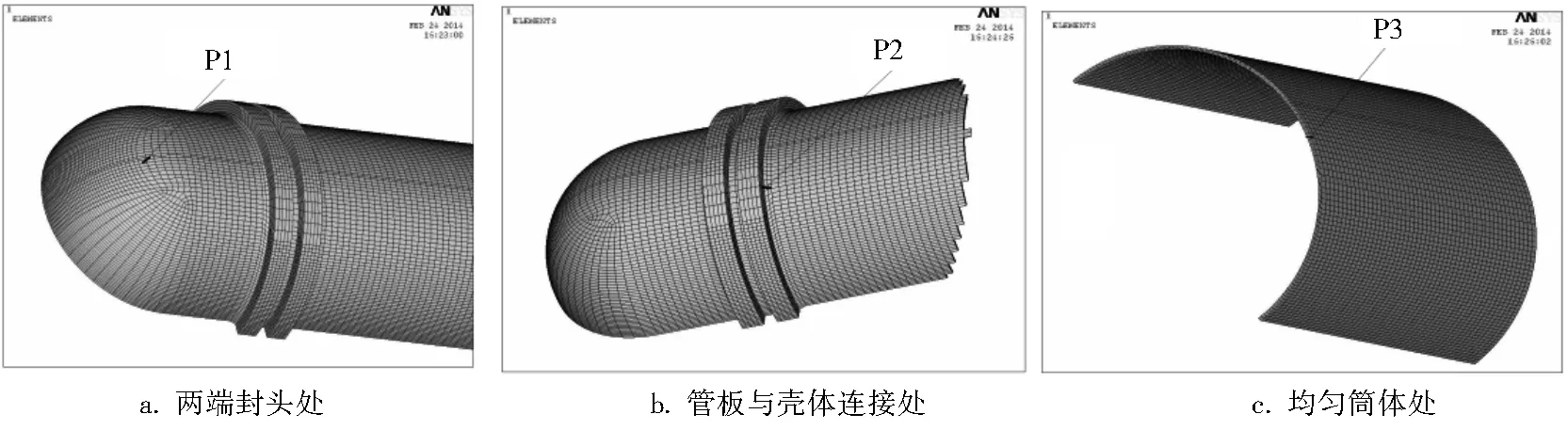

使用ANSYS软件,分别取封头、管板与壳体、壳体法兰连接的分析单元,采用SOLID185单元(热分析采用SOLID70单元)划分网格,如图3所示。

图3 换热器不同应力路径分析

根据安全判据,换热器封头与进出口隔板连接处、管板与筒体连接处需要校核局部薄膜应力强度SⅡ,均匀壳体处需校核总体薄膜应力强度SⅠ和一次总体薄膜应力强度加一次弯曲应力强度的应力强度SⅢ[6,7]。

换热器所用Q245材料的许用应力[σ]为:

[σ]=σb/S

式中S——安全系数;

σb——断裂应力。

薄膜应力σmax为:

式中D——容器平均直径(中径);

K——常数;

p——容器设计压力;

δ——容器壁厚。

一次弯曲应力σMmax为:

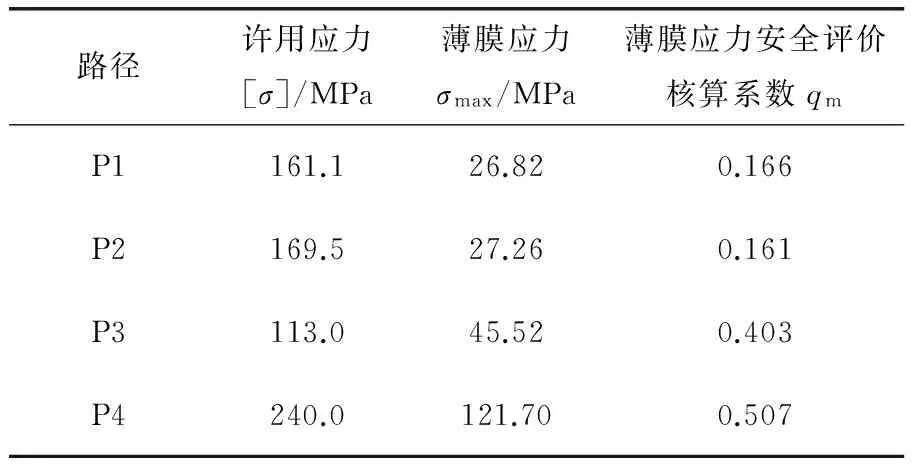

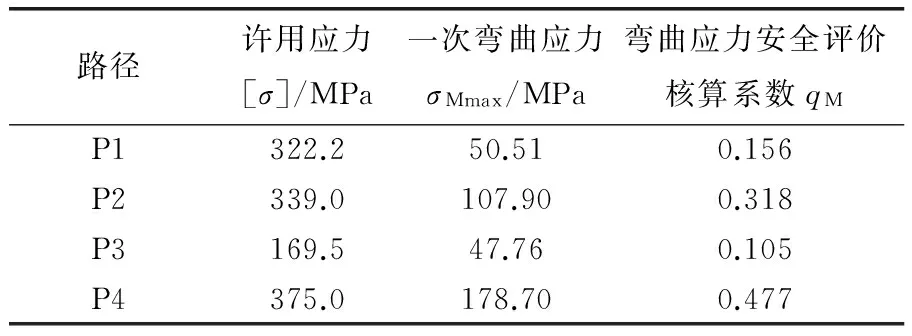

现定义σmax/[σ]=qm为薄膜应力安全评价核算系数(表1);σMmax/[σ]=qM为弯曲应力安全评价核算系数(表2)。旨在对装备使用受力状态予以相关性评价,即构件同类核算系数相近,各装配件的线弹性变形程度才相近。

表1 单路径qm评定

表2 单路径qM评定

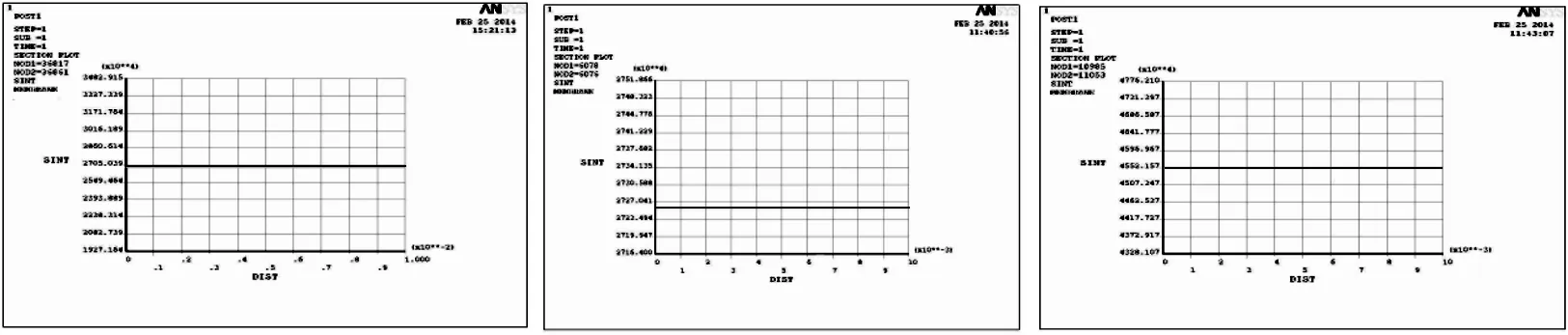

各路径的线弹性变形比例相等或相近,设备才会处于稳定运行状态。应用ANSYS软件,对3个路径的单路径薄膜应力和一次弯曲应力进行分析,如图4、5所示。

a. P1 b. P2 c. P3

a. P1 b. P2 c. P3

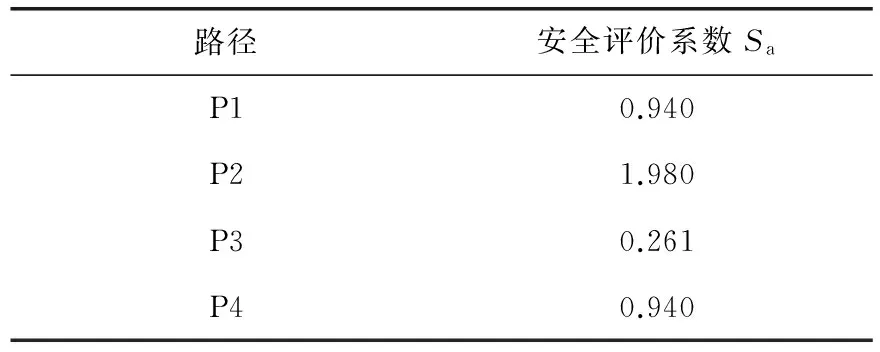

3 安全评定方法与指标

定义Sa为安全评价系数,主要靠薄膜应力来承载的压力容器,Sa=qM/qm,应取较小值。当Sa≥1时,容器在薄膜应力以外还要承受其他较大载荷,不利于容器的疲劳使用。本换热器不同应力路径安全评价见表3,可以看出,路径P2的Sa值最大,即在使用中壳体与管板是最容易发生失效的部位。

表3 不同应力路径安全评价

定义总体评价函数为:

F(Sa1,Sa2,Sa3,…,San,Sam)={[(Sa1-Sam)2+(Sa2-Sam)2+(Sa3-Sam)2+…+(San-Sam)2] /n}1/2→min

即靠薄膜应力来承载的压力容器,其各构件安全评价系数的标准差取值越小,设备安全性越好。

4 结束语

在换热器设计中,按照标准对换热器的封头、筒体和筒体连接法兰进行独立设计,能满足技术指标要求;但在换热器组装和装配后,在相同工况下,换热器不同应力路径上的应力挠变存在不协调现象,造成使用的不稳定性和不安全性,按照协调变形的原则,本文对换热器的使用安全性给出了评价方法,对换热器的设计、维修、安全评定以及相关标准的修订有一定的指导意义。

[1] 董其伍,刘敏珊,苏立建.管壳式换热器研究进展[J].化工设备与管道,2006,43(6):18~22.

[2] 欧方军,程玉梅.应力路径及初始固结条件对强度的影响[J].上海地质,2002,(1):31~33.

[3] 钱颂文,吴家声,马小明,等.U形管式换热器管束固有频率研究[J].华南理工大学学报(自然科学版),1997,25(2):12~20.

[4] 林玉娟,杨达,冯永利.应用SolidWorks进行U形管式换热器管板的应力分析[J].科学技术与工程,2010,10(3):777~780.

[5] GB 150-2011,钢制压力容器[S].北京:中华人民共和国国家质量监督检验检疫总局,2012.

[6] JB 4732-1995(2005确认),钢制压力容器-分析设计标准[S].北京:中华人民共和国国家发展和改革委员会,2005.

[7] 陆明万,陈勇,李建国.分析设计中应力分类的一次结构法[J].核动力工程,1998,19(4):330~337.

ApplicationStudyofHeatExchangerSafetyAssessmentBasedonStressPath

ZHU Ming-wei1,ZHANG Chun-ji2,ZHANG Bin3, ZHAO Wei-gang4

(1.CollegeofMechanicalandElectricalEngineering,JilinInstituteofChemicalTechnology,Jilin132022,China;

2.CalciumCarbideFactory,PetroChinaJilinPetrochemicalCompany,Jilin132021,China; 3.JilinMechanicalandElectricalEngineeringSchool,Jilin132101,China; 4.Xi’anAerospacePropulsionInstitute,Xi’an710100,China)

Starting with the angle of stress path, the safety assessment for heat exchangers was implemented; Considering the consistency of linear deformation percentage of different stress paths, the safety index was defined and its correlation analysis was implemented, including the effective assessment of the stress path of the heat exchanger’s potential failure.

heat exchanger, safety assessment, stress path, deformation degree, correlation analysis

*祝明威,男,1977年6月生,讲师。吉林省吉林市,132022。

TQ051.5

A

0254-6094(2016)04-0476-04

2015-10-17,

2016-01-08)