基于有限元法的混合励磁漏磁检测励磁源耦合分析*

孙立强 解 明 朱红波 王 迪 魏耀东 周永新

(1.中国石油大学(北京);2.克拉玛依职业技术学院)

基于有限元法的混合励磁漏磁检测励磁源耦合分析*

孙立强**1,2解 明1,2朱红波2王 迪2魏耀东1周永新2

(1.中国石油大学(北京);2.克拉玛依职业技术学院)

分析了储罐底板漏磁检测过程中混合励磁源的耦合问题。采用ANSYS有限元分析软件建立混合励磁源磁化过程的数学模型,计算得到混合励磁中电磁安匝数和永磁铁厚度对励磁效果的影响,分析了混合励磁装置对不同壁厚底板的磁化效果,确定所采用的混合励磁结构达到检测要求时底板厚度和电磁安匝数的关系。

储罐底板 漏磁检测 励磁源 耦合 有限元

随着石油化工工业的迅速发展,储罐的需求量日益增加,随之而来的安全问题也倍受关注。储罐的罐底是最易腐蚀的部位,需进行经常性的缺陷检测[1]。漏磁检测因低成本、高灵敏度的优点在储罐底板、管道等的无损检测领域得到了广泛应用[2]。漏磁检测的核心是被测工件的磁化,目前普遍采用单一励磁方式对被测工件进行磁化(直流线圈励磁或永久磁铁励磁)。直流线圈励磁会产生一定热量,且通入电流越大,发热越多,一般需要较大体积的磁化器才能使试件磁化至饱和,使缺陷处产生漏磁场[3]。永磁铁由于尺寸固定,磁化能力固定不变,对不同厚度工件磁化时,有时不能使厚板磁化饱和,有时励磁强度过大,磁化结构与工件吸力过大,操作困难,所以需采用多种不同尺寸结构的永磁铁方能满足要求。笔者在漏磁检测原理的基础上,探讨了一种直流电磁线圈与永久磁铁相结合的混合励磁磁化方法。采用有限元数值模拟分析电磁和永磁的耦合问题,主要分析混合励磁中电磁安匝数、永磁铁厚度等对励磁效果的影响,及混合励磁装置对不同壁厚底板的磁化效果,为混合励磁磁化法的储罐底板漏磁检测仪器设计与技术应用提供一定基础依据。

1 漏磁检测原理与混合励磁磁化

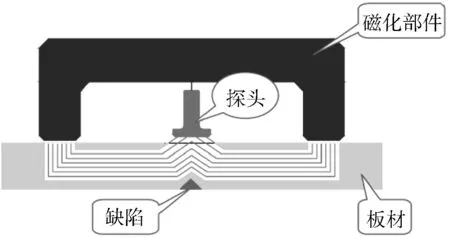

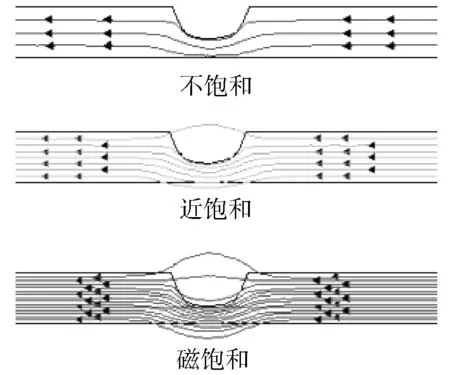

漏磁检测是用磁化部件把待检工件磁化后,通过探头采集缺陷处产生的畸变磁力线(漏磁场)来检测铁磁材料工件表面和近表面缺陷的一种无损检测方法[4],原理如图1所示。要实现对工件的检测,前提是工件要先被磁化到饱和或近饱和状态[5],如图2所示,外界励磁源提供的磁化场强度不够强时,缺陷处不会出现漏磁场,只有外界励磁源把工件磁化到一定程度时,缺陷处才会有漏磁场产生,探头可以接收到这些漏磁场,从而判断缺陷的存在与否和严重程度。

图1 漏磁检测原理示意图

图2 不同磁饱和度时缺陷处磁力线分布

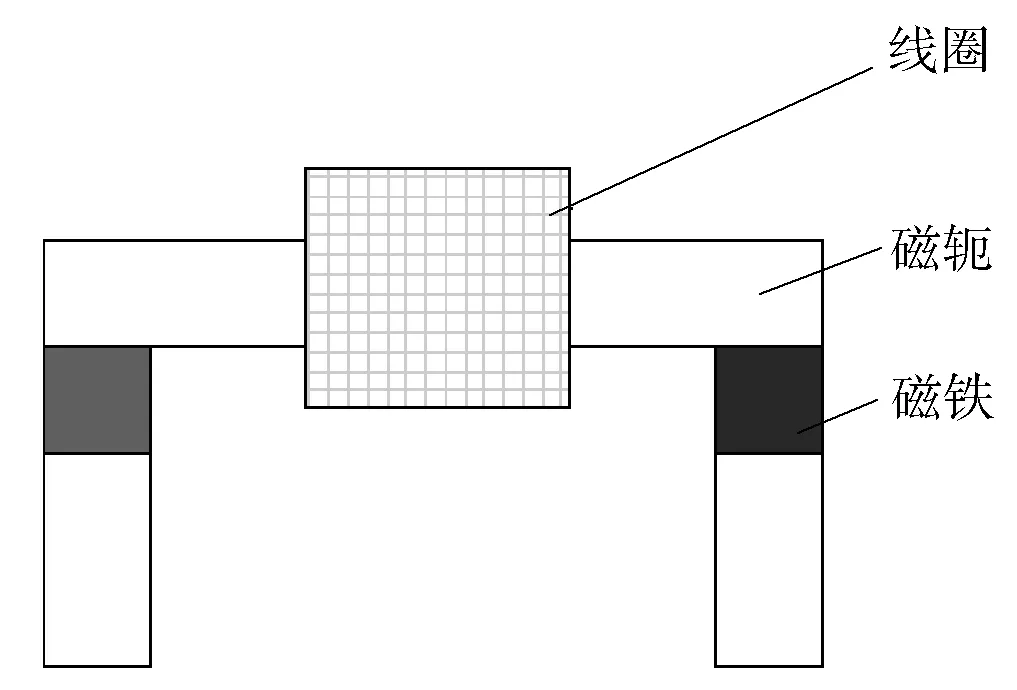

混合励磁磁化是电磁与永磁励磁两种励磁源的相互作用,共同实现励磁任务,是对单一励磁概念的整合与延伸[6]。笔者将混合励磁思想应用于储罐底板漏磁检测领域中,对图1中的磁化部件部分采用图3所示的直流线圈与永磁磁化相结合的磁化方法,在永磁体提供一定的磁化场的基础上,通过改变直流线圈中电流来调节磁化场的大小。当被检测的储罐底板较薄的时候,利用永磁铁励磁即可将被检测底板磁化饱和;当板厚增加,永磁铁不能使被检测储罐底板磁化饱和的时候,将直流线圈通电,采用电磁永磁励磁法使被检测底板磁化饱和,进而进行检测。

图3 混合励磁磁化部件

2 混合励磁漏磁检测励磁源耦合有限元分析

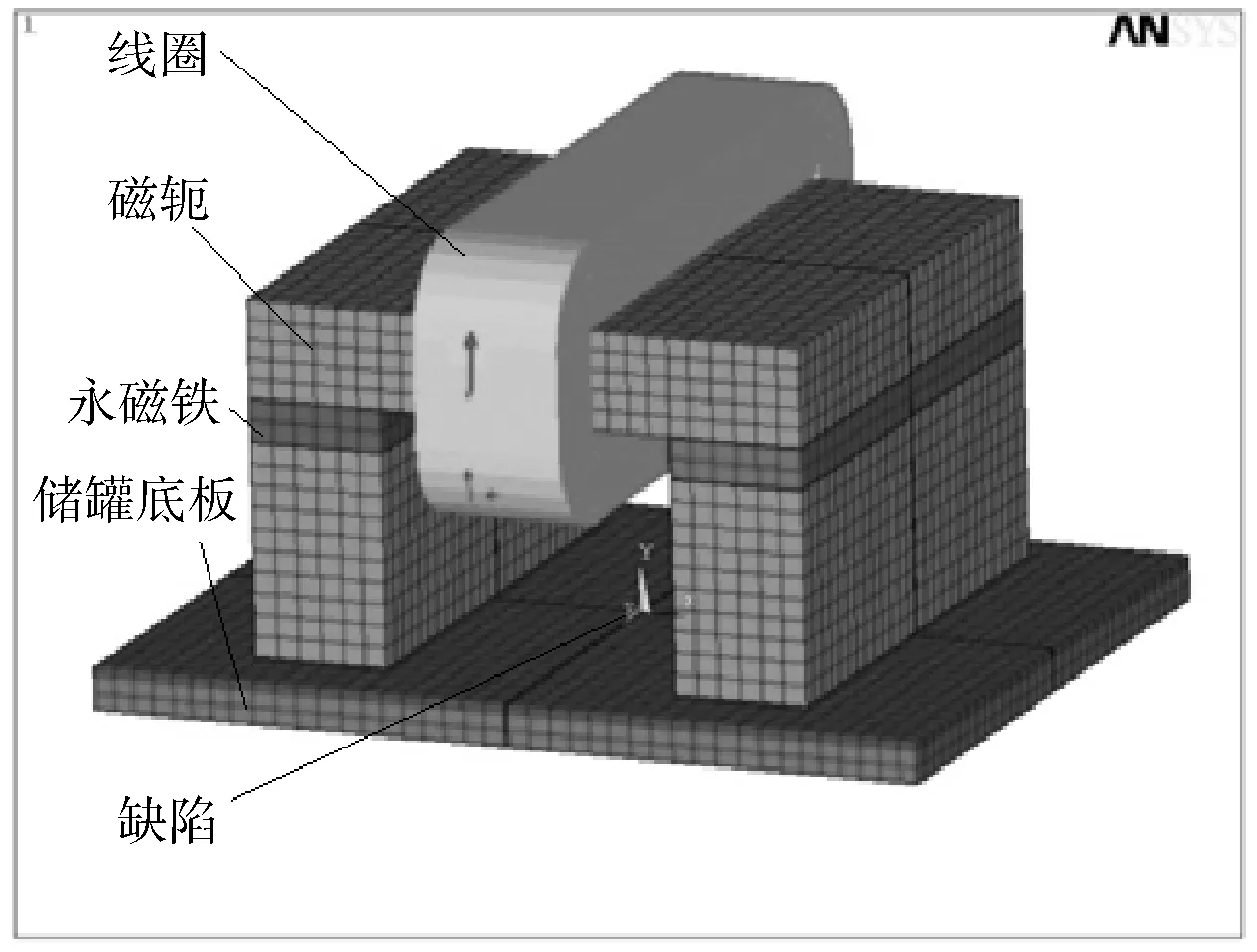

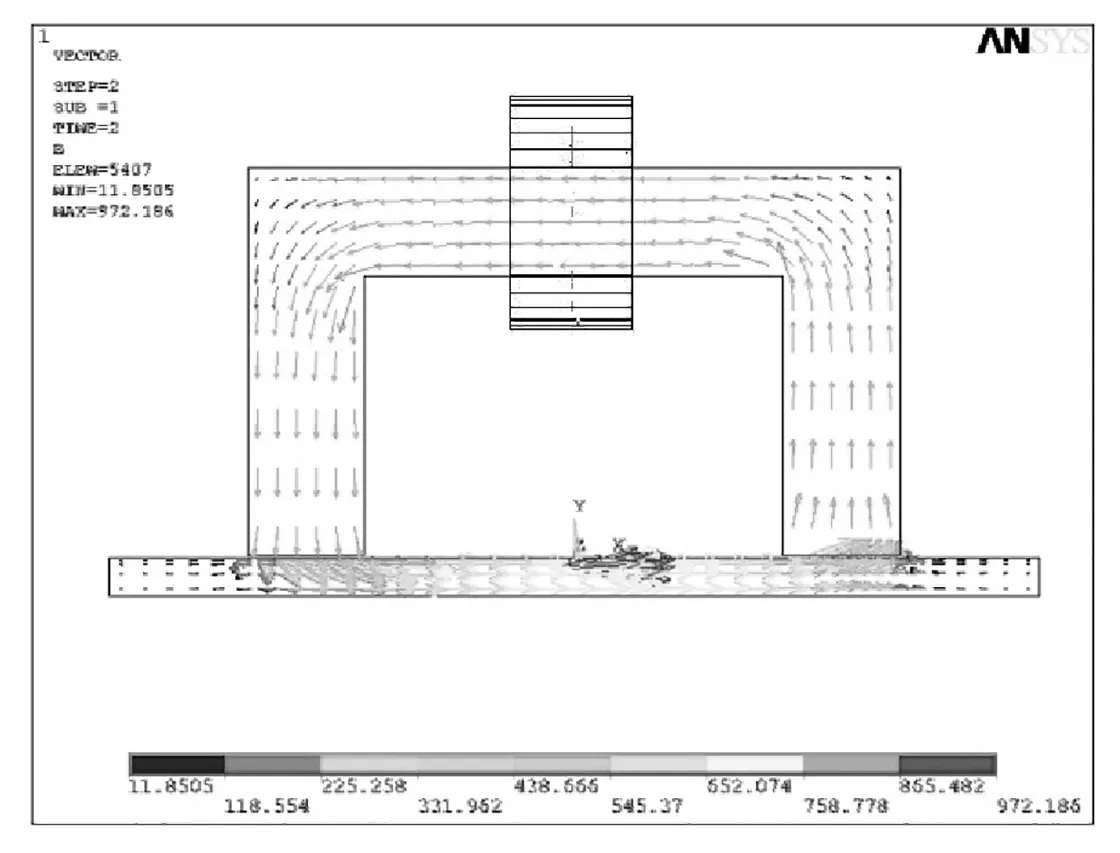

应用ANSYS14.0对混合励磁的磁化部件、带缺陷的检测平板建立数值模拟模型。主励磁部分采用U形磁轭线圈励磁,辅助励磁部分采用在U形磁轭中加入一定厚度永久磁铁(后续分析确定),永磁磁场与电励磁磁场形成一个串联磁路,实现对待磁化构件的磁化。数值模型通过定义单元类型、材料属性后进行网格划分,结果如图4所示,再经过加载、定义边界条件和求解等过程完成对检测过程的有限元仿真模拟,模拟后可通过提取模型中缺陷处漏磁场相关参量进行分析。

图4 混合励磁漏磁检测有限元仿真模型

2.1单一励磁源与混合励磁源对比分析

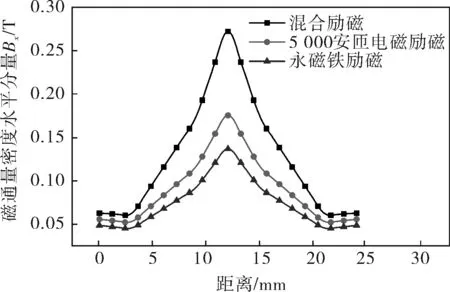

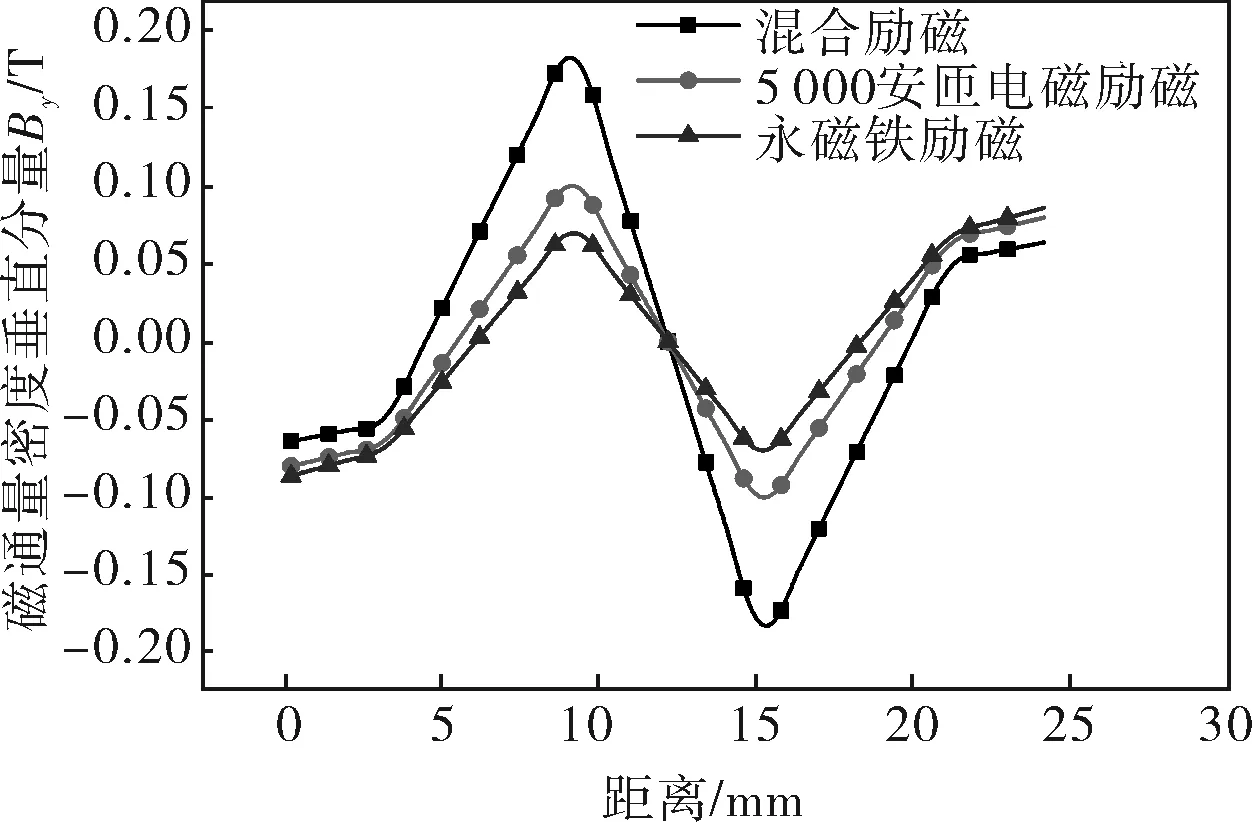

为分析在单一励磁方法励磁下和混合励磁法励磁缺陷处漏磁场的分布情况,笔者以6mm检测钢板为检测对象,钢板上缺陷直径6mm,深度50%板厚,即3mm,分别建立电磁励磁(U形磁轭中无永磁铁,安匝数5 000)、永磁铁励磁(永磁铁厚度初定8mm,线圈中电流为0)和相同条件下二者混合励磁3种不同的励磁部件的数值模拟模型,进行有限元计算,提取计算结果中相同缺陷上方1mm处的漏磁场空间分布,图5、6为3种励磁部件磁化条件下缺陷漏磁场水平分量和垂直分量空间分布对比图[7]。可以看出, 3种励磁部件进行磁化时,缺陷处都有漏磁场产生,混合励磁部件磁化过程缺陷处漏磁场幅值最强,说明该结构可实现电磁和永磁励磁共用一个磁路,充分利用电励磁调节方便和永磁铁磁化强度高的优点,在励磁效果上实现二者的叠加。

图5 不同磁化结构下缺陷漏磁场水平分量分布曲线

图6 不同磁化结构下缺陷漏磁场垂直分量分布曲线

图7所示的混合励磁条件下有限元分析结果中的磁场强度矢量图也显示,在二者共同作用时,磁力线在U形磁轭中穿过,与检测工件形成闭合回路,并在缺陷处有漏磁场溢出。但是在励磁过程中需要注意线圈中电流方向,保证二者磁场方向一致。

图7 磁场强度矢量图

2.2永磁铁尺寸对缺陷漏磁场影响

为了确定所需永久磁铁的尺寸(主要指永磁铁厚度,因仿真模型中的宽度和长度尺寸都已经确定),采用有限元分析方法,确定采取多大厚度的永久磁铁能满足对工件的初步磁化。按2.1节有限元分析模型,线圈中电流设置为0,改变永磁铁的厚度,提取缺陷处漏磁场参量,分析不同永磁铁尺寸对缺陷漏磁场的影响。

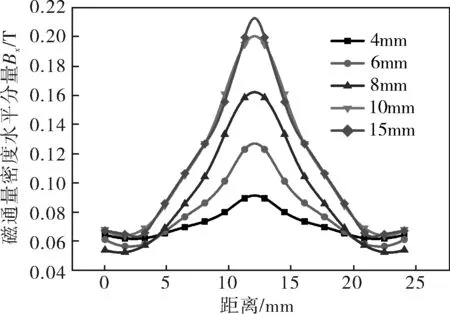

图8给出的是在电磁线圈不通电流,改变模型中永磁铁厚度时对壁厚为4mm的底板,直径为6mm,深度为50%壁厚的缺陷有限元模拟结果,得到不同厚度永磁铁缺陷漏磁场水平分量分布曲线。

图8 不同厚度永磁铁缺陷漏磁场水平分量分布曲线

由图8可以看出,在底板厚度和缺陷尺寸一定情况下,当磁铁厚度小于8mm时,缺陷处漏磁场的强度随着模型中永磁铁的厚度的增加而增大;但是当磁铁厚度大于10mm时,磁铁厚度继续增加,缺陷处漏磁场强度趋于稳定。这是因为永磁铁厚度为10mm时,厚度为4mm的钢板已经被磁化至饱和。而常见的储罐底板厚度一般为4~10mm,一般边缘板又较中幅板厚,所以为了混合励磁提供一定的初步磁化,确定磁铁的厚度为10mm,这样在壁厚小于或等于4mm时可以不用外加电流就可完成缺陷检测,当板厚增加时,就可借助电磁线圈中通入一定电流,实现对检测底板磁化至饱和以不影响检测效果。

2.3电磁安匝数对缺陷漏磁场影响

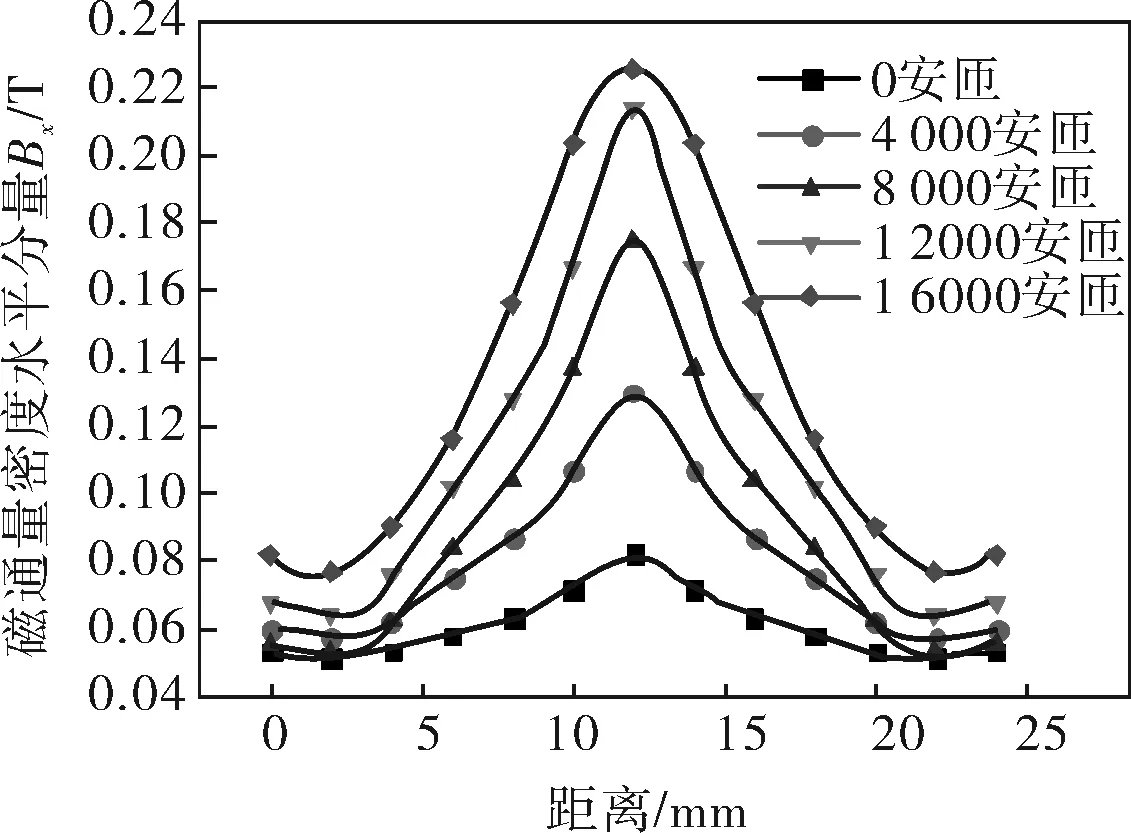

保持永磁铁尺寸固定不变(厚度为10mm),线圈安匝数设定为不同值,以10mm钢板为检测对象,钢板上建立直径6mm,深度50%板厚的圆柱形缺陷,进行数值模拟时,分别对混合励磁部件中电磁线圈部分的安匝数设定为0、4 000、8 000、12 000和16 000。计算得到如图9所示的不同安匝数时缺陷上方1mm处漏磁场水平分量分布曲线。

图9 不同安匝数缺陷漏磁场水平分量分布曲线

经过分析发现对于10mm厚的钢板,混合励磁漏磁检测中安匝数对缺陷处漏磁场分布存在影响。当安匝数为0时,即只有永磁铁励磁情况下,产生的磁通量密度水平分量较小,随着安匝数的增大,永磁铁和线圈共同完成励磁,缺陷漏磁场磁通量密度水平分量逐渐增大,但当安匝数大于10 000后,继续增加安匝数时,漏磁场分量的幅值基本保持稳定。这是由于10mm厚钢板在永久磁铁和电磁安匝数10 000安匝共同作用下已被磁化至饱和。

2.4底板厚度对缺陷漏磁场影响

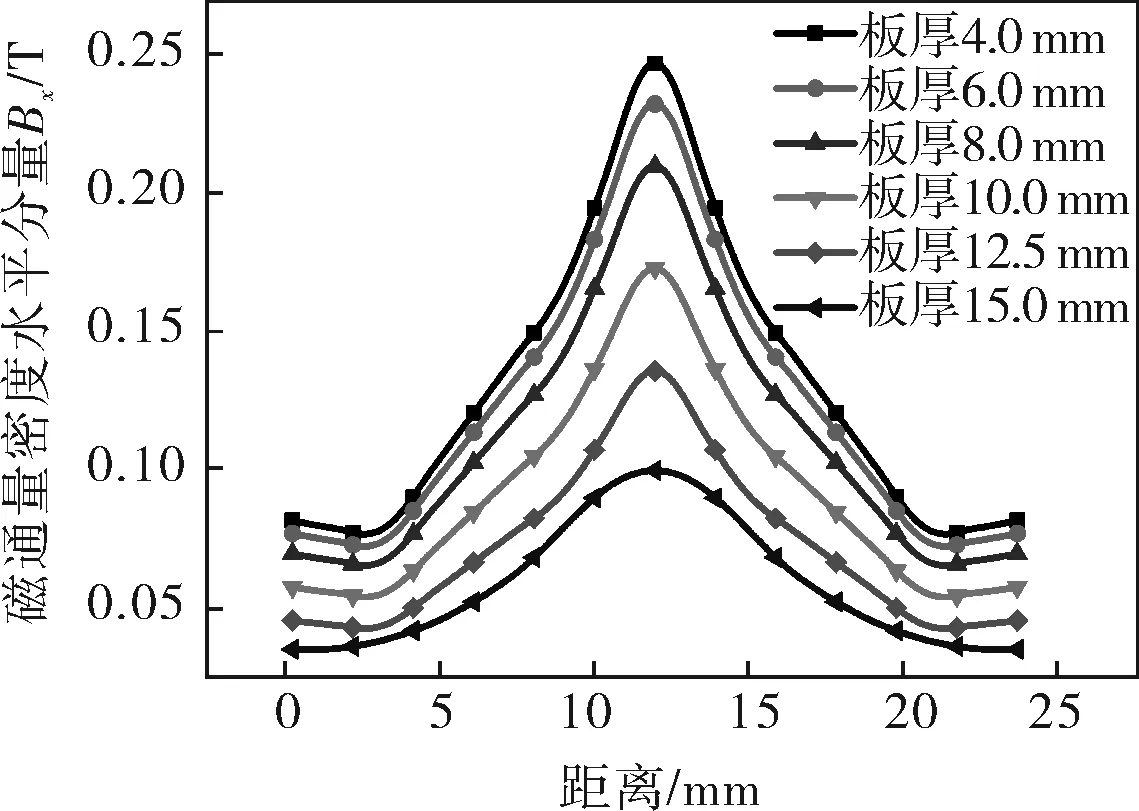

笔者设计的混合励磁部件中永磁铁能使4mm的被测平板磁化到饱和状态,当板厚增加时,需要借助直流电线圈一起励磁才能使磁化饱和。为了研究在相同情况下,被测底板厚度对缺陷处漏磁场空间分布的影响,在励磁部件不变的情况下,设定安匝数为5 000,取板厚分别为4.0、6.0、8.0、10.0、12.5、15.0mm的6种底板为检测对象,每块板上设置直径为6mm,深度为50%板厚的圆柱形缺陷。利用ANSYS14.0软件分别计算并提取每块钢板缺陷上方1mm处的漏磁场空间分布,6块板缺陷上方提取出的磁通量密度的水平分量如图10所示。

图10 不同板厚缺陷漏磁场水平分量分布曲线

从图10中可以看出,被测板厚在漏磁检测过程中对检测结果存在影响。在其他条件都相同的前提下,随着底板厚度的增加,尤其厚度大于8mm后,水平分量幅值成近似线性减小趋势,出现的这一现象主要由被测底板的磁化饱和度不同所致,板厚的增加会导致被测底板磁化饱和度的下降,磁信号也就减弱。

在板厚不大于8mm的3块平板上模拟检测时,缺陷漏磁场的幅值比较接近,说明在此安匝数下的混合励磁部件可以使3块底板磁化到近饱和状态。在板厚大于10.0mm的底板模拟检测时,缺陷漏磁场的幅值差别较大,是因为在上述混合漏磁条件下没有达到磁饱和,当板厚增加时,可通过加大励磁电流的方法来增强整个磁化结构的励磁能力,保证使比较厚的被测底板被磁化到饱和或近饱和。

根据不同板厚、不同安匝数下漏磁信号的分布情况,可得到混合励磁下(永磁铁厚度10mm)使不同板厚达到磁饱和时的安匝数(表1)。这个关系对基于混合励磁的漏磁检测缺陷量化提供一定帮助,为以后现场应用提供一定依据。

表1 混合励磁条件下不同厚度底板 磁饱和所需的安匝数

3 结束语

混合励磁磁化方法中电磁和永磁励磁共用一个磁路,可通过调节安匝数来适应不同的底板厚度。确定了混合励磁部件中永磁铁的适合尺寸,通过分析安匝数和底板厚度两项影响混合励磁磁化效果的因素,得到漏磁信号分布特性与底板厚度、磁化线圈安匝数之间的关系,对后续基于混合励磁法的漏磁检测仪器的设计与现场应用具有一定的指导作用。

[1] 文守杰.原油储罐底板腐蚀的原因分析及对策[J].军民两用技术与产品,2014,(7):151~152.

[2] 陈虎,林远龙,祝金丹.常压储罐底板腐蚀漏磁检测[J].无损检测, 2010,32(6):450~453.

[3] 宋凯,陈超,康宜华,等.基于 U 形磁轭探头的交流漏磁检测法机理研究[J].仪器仪表学报,2012,33(9) :1980~1985.

[4] Miya K.Recent Advancement of Electromagnetic Nondestructive Inspection Technology in Japan[J].IEEE Transactions on Magnetics, 2002, 38(2): 321~326.

[5] 戴光,赵福臣,韩世川,等.直流线圈励磁储罐底板漏磁检测分析[J].化工机械,2011,38(3) :313~316.

[6] 朱姝姝,刘闯,宁银行,等.一种切向/径向混合励磁无刷同步发电机系统[J].电工技术学报,2013,34(3):127~133.

[7] 孙燕华,康宜华.基于物理场的缺陷漏磁检测信号特征分析[J]. 华中科技大学学报(自然科学版),2010, 38 (4): 90~93.

ExcitationSourceCouplingAnalysisinMagneticFluxLeakageDetectionBasedontheFiniteElementMethod

SUN Li-qiang1,2, XIE Ming1,2, ZHU Hong-bo2, WANG Di2, WEI Yao-dong1, ZHOU Yong-xin2

(1.ChinaUniversityofPetroleum,Beijing102249,China; 2.KaramayVocationalTechnicalCollege,Karamay834000,China)

The coupling of hybrid excitation source in magnetizing the magnetic flux leakage testing of the tank bottom plate was analyzed; and ANSYS software was adopted to establish mathematical model of the hybrid excitation source magnetization process so as to calculate electromagnetic ampere turn in the hybrid excitation and the influence of permanent magnet thickness on the excitation effect as well as the mixed excitation device’s magnetization effect on the bottom plate boasting of different wall thicknesses, including the determination of the relationship between electromagnetic ampere turn and bottom plate’s thickness when hybrid excitation structure adopted satisfies the detection requirements.

tank bottom plate, magnetic flux leakage testing, excitation source, coupling, finite element

**孙立强,男,1986年10月生,讲师。北京市,102249。

*新疆维吾尔自治区自然科学基金项目(2015211B003)。

TQ053.2

A

0254-6094(2016)05-0660-05

2016-02-21)