涡旋压缩机小曲拐防自转机构的动力特性研究*

刘兴旺 郑国林

(1. 兰州理工大学石油化工学院;2. 兰州理工大学温州泵阀工程研究院)

涡旋压缩机小曲拐防自转机构的动力特性研究*

刘兴旺**1,2郑国林1

(1. 兰州理工大学石油化工学院;2. 兰州理工大学温州泵阀工程研究院)

针对涡旋压缩机小曲拐防自转机构轴承寿命短的工程难题,建立了动涡旋盘受力模型,分析了动涡旋盘所受的各种气体力和力矩,得到了一个周期内气体力和力矩随曲柄转角变化的规律。在此基础上建立了小曲拐防自转机构受力模型,研究分析了小曲拐的动力特性和变形规律,分析了轴承寿命随小曲拐轴径和数目变化的规律。结果表明:小曲拐的变形量较大,导致小曲拐轴承局部受力增大,寿命减小;同时作用的小曲拐数目增加或其轴径增大都有利于延长小曲拐轴承寿命。

涡旋压缩机 小曲拐 防自转机构 变形 轴承寿命

涡旋压缩机具有体积小、重量轻、吸排气连续平稳、振动小、噪声低及耗能小等优点,被广泛应用于空调制冷、动力工程及交通运输等领域[1~3]。高转速涡旋压缩机还可大幅度提高排气量,更受业界青睐。带轴承的小曲拐防自转机构由于摩擦损耗小,近年来被广泛用于高转速涡旋压缩机中。

国内外学者对小曲拐防自转机构进行了大量研究,赵嫚等研究了小曲拐防自转机构的工作原理、小曲拐数目的合理选取和分布,指出小曲拐防自转机构是按平行四边形原理运动,采用3个小曲拐均匀分布的防自转机构具有良好的工作性能[4];刘振全等将小曲拐防自转机构简化为平行四连杆机构,通过对其动力分析证实它比半周受力的防自转机构受力减少了一半,是一种精度高、性能好的防自转机构[5];李超等研究了小曲拐的受力和运动平衡方程,分析了小曲拐防自转机构的动力特性和小曲拐的变形,指出周向均匀分布的小曲拐越多动涡旋盘与小曲拐的受力情况将越好,小曲拐的最大变形发生在上下两端,最大应力发生在上下两端和中间退刀槽部分[6,7]。

上述研究集中于对小曲拐的研究。而在使用过程中发现小曲拐防自转机构轴承寿命较短,严重影响到涡旋压缩机的整机可靠性。笔者为揭示原因,对小曲拐防自转机构的动力特性进行了研究,着重分析计算了小曲拐的受力变形和小曲拐轴承的最小寿命,所得结论为小曲拐防自转机构的优化设计提供了依据。

1 动涡旋盘受力分析与计算

笔者以一样机作为研究对象,该样机主要参数如下:基圆半径a=3.5mm、渐开线起始展角α=48.3°、压缩腔对数n=3、渐开线展开圈数N=3.25、涡旋齿高度h=40mm、曲轴回转半径r=5.1mm、吸气压力ps=40kPa、吸气结束角θs=90°、开始排气角θ*=255°。

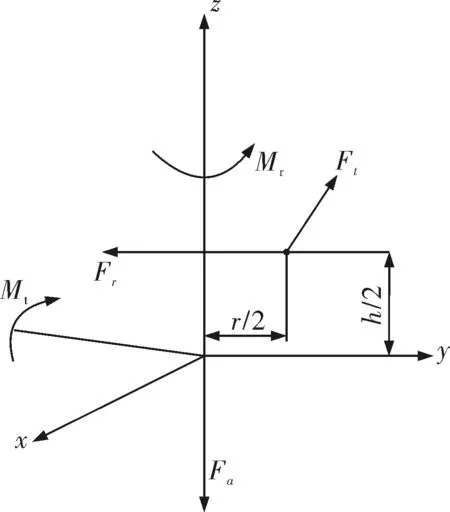

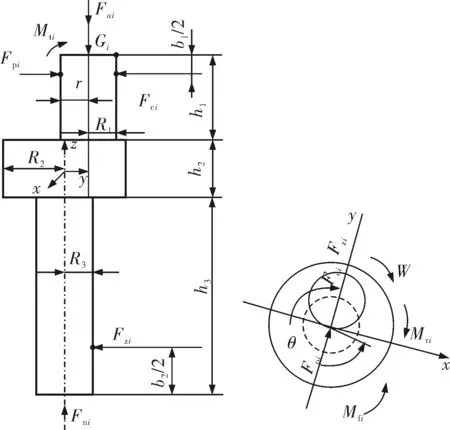

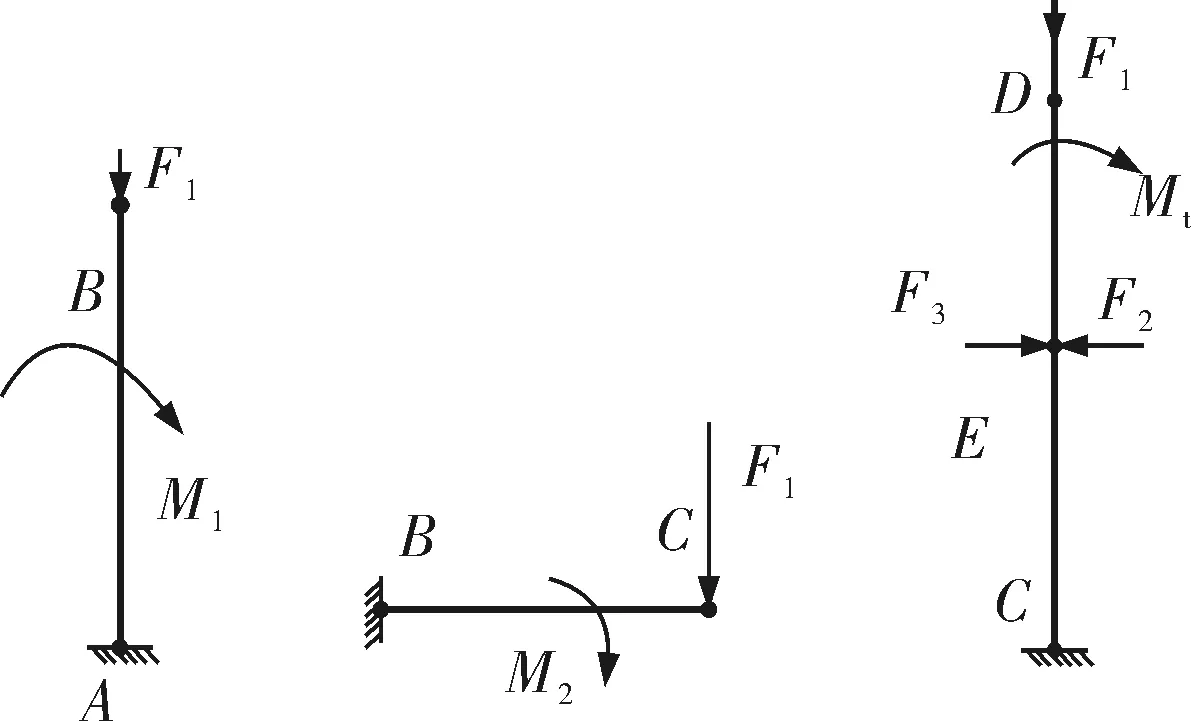

如图1所示,作用在动涡旋盘上的主要气体力和力矩如下:轴向气体力Fa、切向气体力Ft、径向气体力Fr、倾覆力矩Mt和自转力矩Mr。

图1 动涡旋盘受力

1.1轴向气体力

沿偏心轴轴线方向施加在动涡旋盘上的轴向气体力使动涡旋盘轴向脱离静涡旋盘,增大了轴向间隙,导致径向气体泄漏量增加,轴向气体力为:

(1)

式中Pt——渐开线节距;

S——中心压缩腔轴向力作用面积;

θ——曲柄转角;

ρ1——中心压缩腔的压力比;

ρ3——第3个压缩腔的压力比;

ρi——第i个压缩腔的压力比。

1.2切向气体力

沿偏心轴切线方向施加在动涡旋盘上的气体力称为切向气体力,其值为:

(2)

式中h——涡旋齿高度。

1.3径向气体力

径向气体力驱使动涡旋盘中心向静涡旋盘中心靠近,使径向间隙扩大,通过径向间隙的切向泄漏量增加,径向气体力值为:

Fr=2ahps(ρ1-1)

(3)

式中a——基圆半径。

1.4倾覆力矩

由于切向气体力与径向气体力的合力的作用点与驱动动涡旋盘运动的曲柄的作用点不在同一个垂直于轴线的平面内,因此引起动涡旋盘倾覆,其倾覆力矩值为:

(4)

式中h1——Fr和Ft作用力平面与主轴驱动力作用平面间的距离。

1.5自转力矩

由于切向气体力是作用在动涡旋盘基圆中心和静涡旋盘基圆中心的连线中点上,因此产生了使动涡旋盘绕主轴偏心线转动的力矩,该力矩称为自转力矩,其值为:

(5)

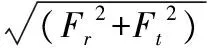

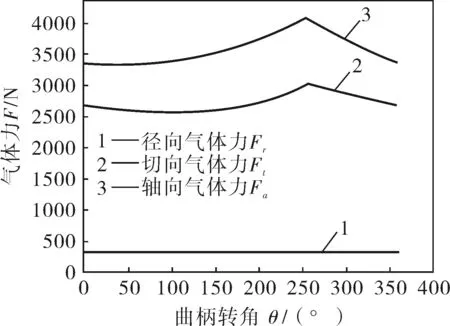

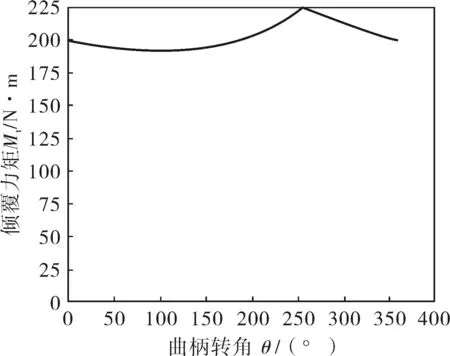

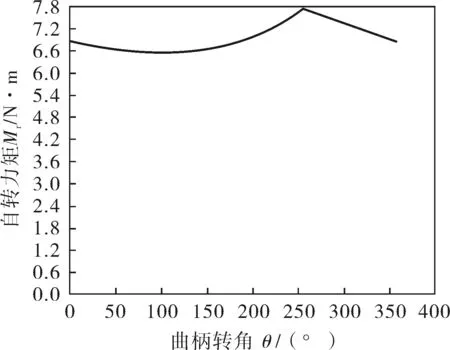

代入样机参数,求得曲柄转角回转360°时动涡旋盘所受各种气体力和力矩随曲柄转角θ的变化曲线,如图2~4所示。

图2 Fa、Ft、Fr随曲柄转角θ变化曲线

图3 倾覆力矩Mt随曲柄转角θ变化曲线

图4 自转力矩Mr随曲柄转角θ变化曲线

由以上计算结果分析可知:径向气体力为一定值;轴向气体力和切向气体力随曲柄转角的增大先增大后减小,当θ=θ*时值最大;倾覆力矩和自转力矩随曲柄转角的增大先减小再增大后减小,当θ=θ*时有最大值;轴向气体力、切向气体力、倾覆力矩较大,必将影响小曲拐的受力和小曲拐轴承的寿命。

2 小曲拐防自转机构动力特性

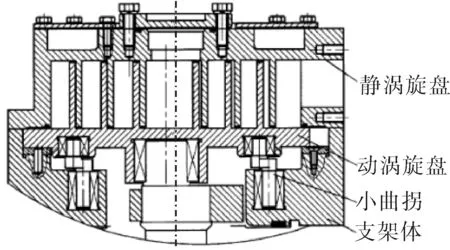

图5为小曲拐防自转机构的结构剖视图,小曲拐的上下两端均采用角接触球轴承并分别安装在动涡旋盘和机架上,3个小曲拐周向均匀分布。

图5 小曲拐防自转机构剖视图

图6为3个小曲拐的平面装配图,O1为主轴中心,O2为曲柄销中心,A、B、C为3个小曲拐在支架体上的中心,D、E、F为小曲拐在动涡旋盘上的中心。

2.1小曲拐受力分析

动涡旋盘所受的气体力会传递到小曲拐上,小曲拐所受的主要作用力和力矩如图7所示。

小曲拐自身的离心惯性力Fci,轴向气体力Fai,小曲拐与动涡旋盘重力的合力Gi,径向气体力与动涡旋盘离心惯性力的合力Fpi,机架对小曲拐的轴向支持力Fni,机架对小曲拐的径向支持力Fzi,自转力矩Mri,倾覆力矩Mti,摩擦力矩Mfi。Fci、Fpi、Fzi均沿着小曲拐的径向方向且与主轴的偏心线相平行。

图6 小曲拐平面装配图

图7 小曲拐受力分析

根据上述受力分析,建立小曲拐的力的平衡方程,由ΣFy=0可得:

Fpi-Fzi-Fci=0

(6)

由ΣFz=0可得:

Fni-Fai-Gi=0

(7)

2.2小曲拐变形分析

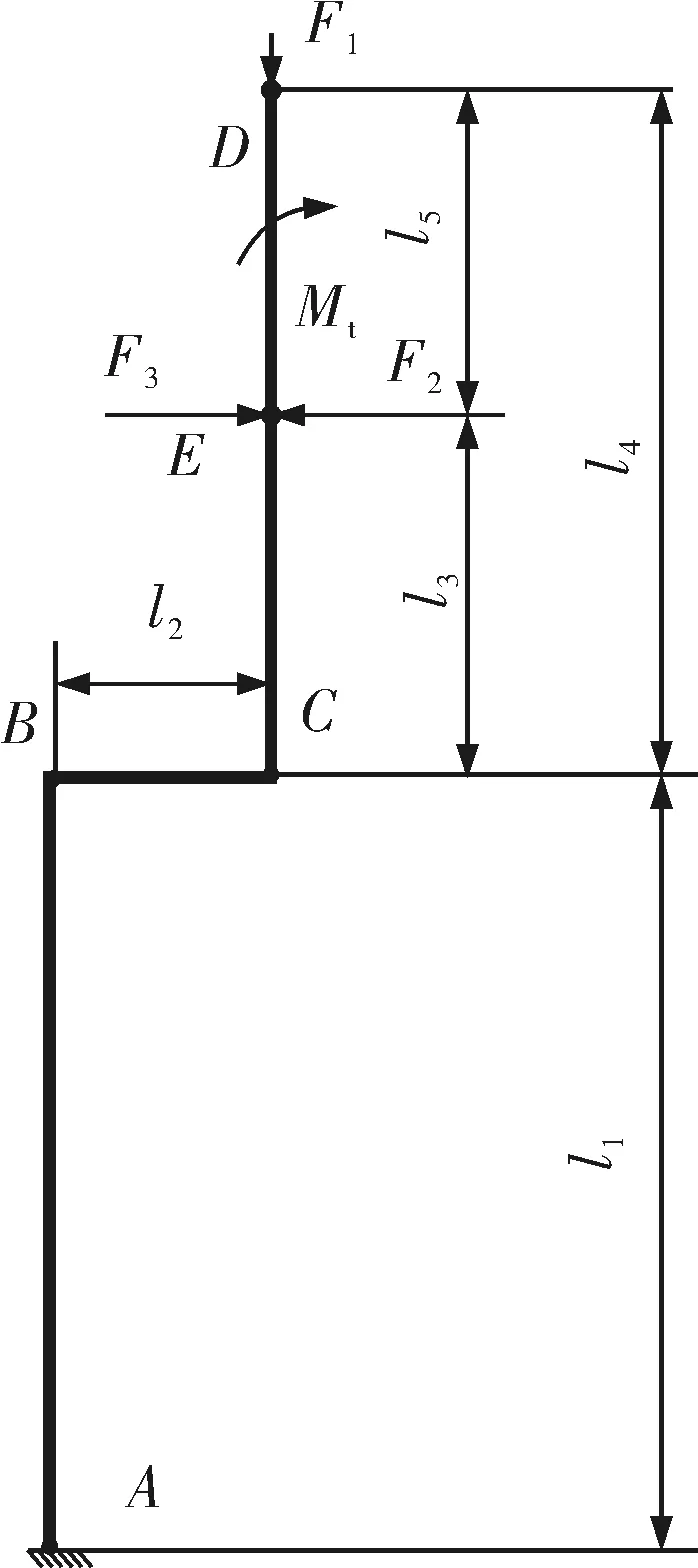

小曲拐防自转机构的变形主要是弯曲变形,可以简化为如图8所示的悬臂梁。AB段为机架侧的轴段,CD段为动涡旋盘侧的轴段。由于各零件加工装配精度不同和运行后的磨损量不同,任意工作瞬间,同时作用的小曲拐数分为3种情况,即只有一个小曲拐受力,同时有两个小曲拐受力,3个小曲拐同时受力。

图8 小曲拐简化的悬臂梁

Fai与Gi的合力F1,其大小为:

(8)

式中z——同时作用的小曲拐数目。

Fpi、Fci与摩擦力三者的合力F2,其值为:

(9)

式中Mf——总摩擦力矩;

m2——动涡旋盘质量;

Rf——总摩擦力矩作用力臂。

自转力矩等效作用力F3为:

(10)

式中Rr——自转力矩作用力臂。

小曲拐的变形可分为如图9所示的AB、BC、CD3段求解叠加。

图9 小曲拐悬臂梁求解图

对于AB段B点所在截面的惯性矩IB为:

(11)

式中d1——AB段轴轴径。

以B点所在截面为作用面,则AB段轴所受的总力矩M1为:

M1=Mt+F1l2-F2l3+F3l3

(12)

B点所在截面的最大挠度ωB为:

(13)

式中E——弹性模量。

B点所在截面的最大截面转角θB为:

(14)

把BC段梁作为B端固定的悬臂梁。C点所在截面的惯性矩IC为:

(15)

式中d2——BC段轴轴径。

以C点所在截面为作用面,则BC段轴所受的总力矩M2为:

M2=Mt-F2l3+F3l3

(16)

C点所在截面的最大挠度为:

(17)

其次,把原BC杆看作是整体向下位移ωB且转动了θB的悬臂梁。C点所在截面的最大竖直和最大水平变形量分别为:

(18)

(ωC)H=(ωC)H1+l2θB

(19)

忽略F1对D点所在截面的变形,把CD杆作为一端固定的悬臂梁。D点所在截面的惯性矩ID为:

(20)

D点所在截面的最大挠度为:

(21)

原CD梁变形量由C点所在截面与D点所在截面变形量叠加,则D点所在截面的最大竖直变形量与最大水平变形量分别为:

(ωD)V=(ωD)V1+(ωC)V

(22)

(ωD)H=(ωC)H

(23)

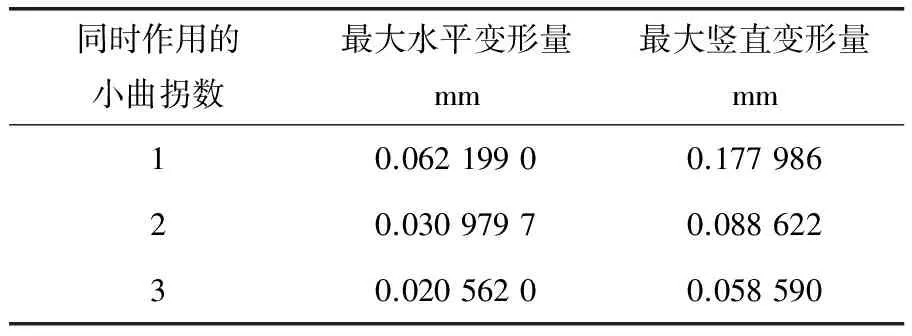

代入参数求得在同时作用的小曲拐数不同的条件下小曲拐的最大变形量(表1)。

表1 不同数目小曲拐受力时小曲拐的变形量

动涡旋盘齿顶与静涡旋盘底部的轴向间隙数量级在0.01mm,由以上计算结果可知,小曲拐的变形量较大,势必导致动涡旋盘齿顶与静涡旋盘底部的轴向间隙增大,引起径向泄漏量增加。小曲拐的变形还会使动涡旋盘的倾覆加剧,导致小曲拐轴承局部受力剧增,磨损增加,以致其寿命缩短。周向均匀分布的小曲拐越多,动涡旋盘对单个小曲拐的作用力和力矩减小,单个小曲拐的变形量显著减小,这将有利于防止动涡旋盘的倾覆,使小曲拐轴承受力均匀,有利于延长其寿命。

2.3小曲拐轴承寿命

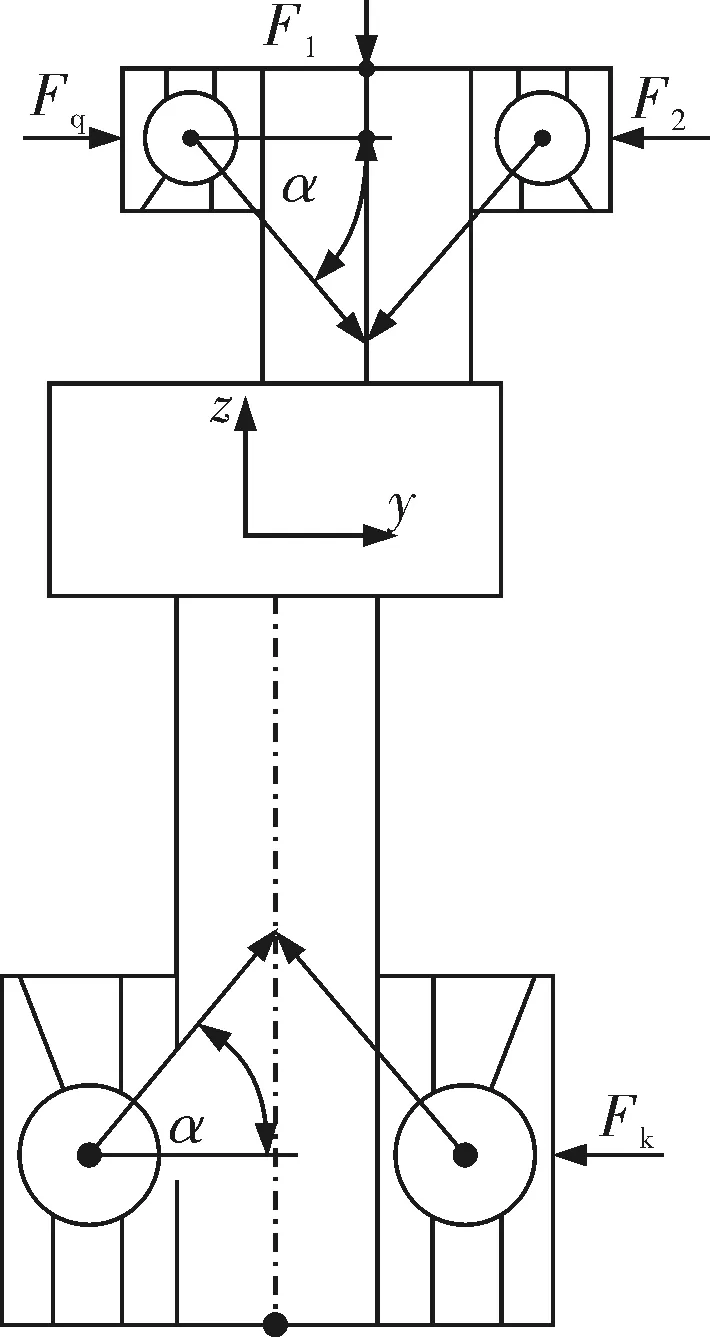

样机中小曲拐轴承采用同时能承受轴向力和径向力的角接触球轴承,选取了7000B系列的角接触球轴承,轴承受力如图10所示。

图10 轴承受力

倾覆力矩等效作用力与自转力矩等效作用力的合力:

(24)

式中Rt——倾覆力矩作用力臂。

机架对轴承的支持力Fk、轴承径向动载荷Fqr、轴承轴向动载荷Fqa、当量动载荷P分别为:

Fk=Fq-F2

(25)

Fqr=Fkcosα

(26)

Fqa=Fksinα+F1

(27)

P=fp(XFqr+YFqa)

(28)

式中fp——载荷系数;

X——径向动载荷系数;

Y——轴向动载荷系数。

轴承基本额定寿命Lk:

(29)

式中Cr——基本额定动载荷;

ft——温度系数;

v——主轴转速;

ε——寿命系数。

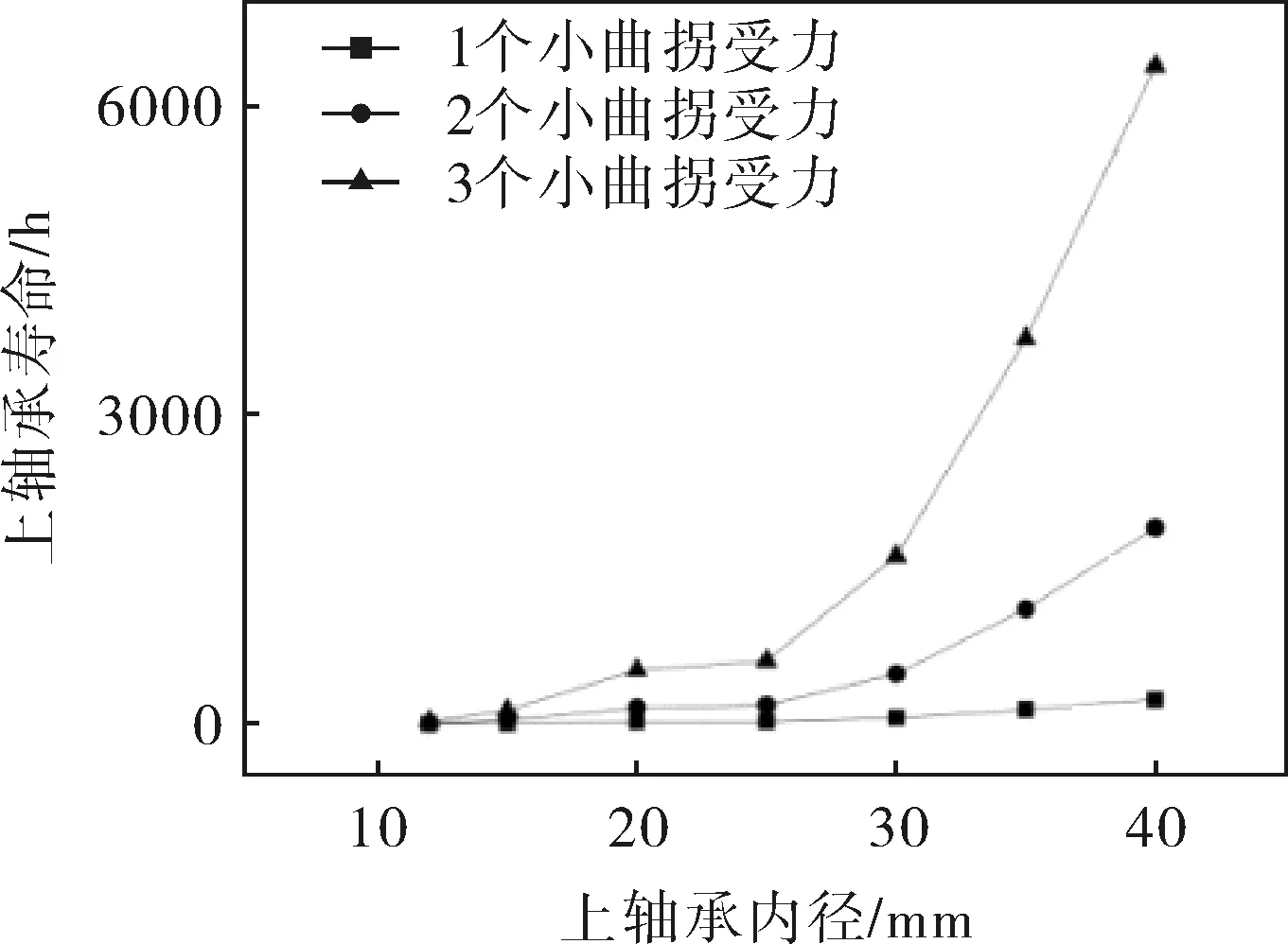

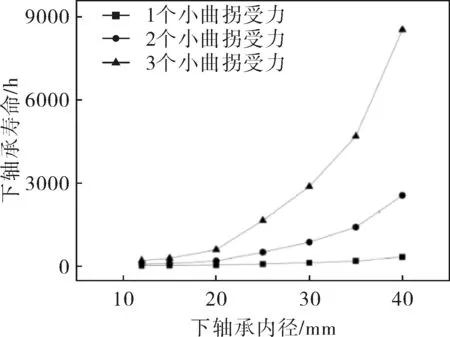

代入算例参数,计算可得上下轴段小曲拐轴承的最小寿命,并绘制了轴承寿命与上轴承轴径关系曲线图和轴承寿命与下轴承轴径关系曲线图(图11、12)。

图11 上轴承寿命随轴径变化曲线

图12 下轴承寿命随轴径变化曲线

分析图11、12可知:小曲拐轴径确定时,同时作用的小曲拐数目增加,小曲拐轴承寿命增大,这是由于小曲拐数目增加,单个小曲拐受到的倾覆力矩和气体力减小,小曲拐轴承当量动载荷P减小,根据式(29),P减小,Cr、ft、ε、v不变,可知此时小曲拐轴承寿命Lk增大;同时作用的小曲拐数目确定时,小曲拐轴径增大,小曲拐轴承寿命增大。这是由于小曲拐轴径增大,与之配合轴承的基本额定动载荷Cr增大,根据式(29)Cr增大,P、ft、ε、v不变,可知此时小曲拐轴承寿命Lk增大。

3 结论

3.1同时作用的小曲拐数越多,动涡旋盘对单个小曲拐的作用力和力矩减小,单个小曲拐的变形量显著减小,可有效防止动涡旋盘的倾覆,使小曲拐轴承受力均匀,寿命延长。

3.2小曲拐的变形量较大,导致动涡旋盘倾覆加剧,进而使小曲拐轴承局部受力剧增使其磨损加剧,缩短了小曲拐轴承寿命。

3.3小曲拐的轴径增大,小曲拐轴承额定动载荷增大,有利于延长小曲拐轴承寿命。

3.4同时作用的小曲拐数目增加,小曲拐轴承所受当量载荷减小,有利于延长小曲拐轴承寿命。

[1] 唐景春,左承基.降低汽车空调涡旋压缩机排气温度的结构分析[J].中国机械工程,2012,23(2):248~250.

[2] 王立存,陈进,张贤明,等.基于泛函的制冷涡旋压缩机变壁厚涡旋型线理论及形状优化[J].中国机械工程,2010,21(16):1989~1901.

[3] 冯健美,屈宗长.涡旋压缩机的发展优势和关键技术[J].中国机械工程,2002,13(19):1706~1708.

[4] 赵嫚,刘振全,刘兴旺,等.涡旋压缩机多个小曲拐防自转机构的研究[J].压缩机技术,2006,(1):5~7.

[5] 刘振全,赵嫚,李超.涡旋压缩机曲柄销防自转机构分析[J].兰州理工大学学报,2006,32(4):53~55.

[6] 李超,郑尚书,赵嫚,等.涡旋压缩机小曲拐防自转机构动力特性分析[J].中国机械工程,2014,25(2):236~241.

[7] 李超,单彩侠,余鹏飞,等.涡旋压缩机小曲拐防自转机构的动力特性[J].兰州理工大学学报,2008,34(1):50~53.

StudyofDynamicCharacteristicsofAnti-rotationMechanismofMini-crankinScrollCompressor

LIU Xing-wang1,2, ZHENG Guo-lin1

(1.CollegeofPetrochemicalEngineering,LanzhouUniversityofTechnology,Lanzhou730050,China; 2.WenzhouResearchInstituteofPumpandValve,LanzhouUniversityofTechnology,Wenzhou325105,China)

Considering the poor servicing life of mini-crank’s anti-rotation mechanism in the scroll compressor, a force model of the moving scroll disc was established and various gas forces and moment in the moving scroll disc were analyzed to reach a rule that gas forces and moment vary with the rotation angle of the main axis in a period; and on this basis, a model of the mini-crank’s anti-rotation mechanism was established to analyze both dynamic characteristics and deformation of the mini-crank, including the rule that bearing life changes with the variation of both mini-crank’s shaft diameter and number. The results show that, larger crank deformation can result in the increase of local stress on the mini-crank’s bearing and a reduced lifetime; and increasing the number or the shaft diameter of the mini-cranks can extend its servicing life.

scroll compressor, mini-crank, anti-rotation mechanisam,deformation, bearing life

*国家自然科学基金项目(51265026),浙江省自然科学基金项目(Y1080079)。

**刘兴旺,男,1970年11月生,副教授。甘肃省兰州市,730050。

TQ051.21

A

0254-6094(2016)05-0622-06

2015-11-27,

2016-08-15)

声明

本刊现入编“万方数据——数字化期刊群”和“中国核心期刊(遴选)数据库”,作者著作权使用费与本刊稿酬一次性给付,不再另行发放。作者如不同意将文章入编,投稿时敬请说明。