合金颗粒在防滑耐磨鞋底材料中的应用研究

黄拥军,陈罘杲

(日纳功能材料科技股份有限公司,山东日照276826)

合金颗粒在防滑耐磨鞋底材料中的应用研究

黄拥军,陈罘杲*

(日纳功能材料科技股份有限公司,山东日照276826)

人在行走过程中由于路面状况、所穿的鞋子等原因,时常发生打滑甚至摔倒的现象,一旦发生跌倒就有可能对人体造成伤害,尤其是对于老年人,由于打滑而产生的摔倒可使肌肉、骨头受到损伤,甚至造成死亡事故。因此,鞋底的防滑耐磨性能就显得尤为重要。鞋子在穿着过程中必然与地面产生摩擦与磨损,防滑耐磨性能更成为衡量鞋底功能的一项重要指标。

新的抗磨防滑材料由单一材料向复合材料发展,在材料中加入金属颗粒、晶须和纤维等增强材料以提高耐磨性。一般耐磨橡胶的硬度远低于耐磨合金,但耐磨橡胶具有良好的韧性和塑性,具有优异的耐冲击性能。耐磨合金具有较高的硬度,表现出良好的耐磨性能,如高铬铸铁合金是抗磨损性能优异的材料,但其抗冲击性能较差。本文所研究的在防滑耐磨橡胶鞋底中掺杂硬质合金颗粒,就是把耐磨橡胶和耐磨合金两者结合制成复合材料,可以充分发挥两者各自的优点,即达到抗磨,又能抗冲击的目的。

1 掺杂合金颗粒的防滑耐磨橡胶鞋底的技术原理与设计原则

1.1 技术原理

利用CO2激光,对合金表面进行激光表面改性,制得具有优异耐磨性能和抗高温性能,并与合金基体间呈现牢固结合的复合材料涂层。然后利用喷砂工艺对合金颗粒表面进行表面处理,使合金颗粒表面获得一定的清洁度和不同的粗糙度,机械性能得到改善,提高合金颗粒的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性;并在颗粒表面均匀涂抹聚异氰酸酯胶热硫化粘结剂。橡胶在经过塑练,混炼,延压后获得半成品原料,即胶料,然后进行硫化。在硫化工艺过程中,掺杂耐磨合金颗粒。选用热硫化法在加热的同时加压,获得结构致密、无气泡,表面光滑的橡胶产品,加压的热硫化工艺在压力机上完成,使用模具定型,最终实现硬质合金与橡胶的粘结,得到掺杂合金颗粒的防滑耐磨橡胶鞋底。

1.2 技术术语

1.2.1 硬质合金颗粒

又称钨钴合金。碳化钨和金属钴组成的硬质合金。采用控制烧结气氛为真空或还原气氛,一般在碳管电炉、通氢钼丝电炉、高频真空炉内进行。钨钴合金具有较高的抗弯强度、抗压强度、冲击韧性、弹性模量和较小的热膨胀系数,是硬质合金中使用最广泛的一类。

1.2.2 掺杂

橡胶在经过塑练、混炼、延压后获得半成品原料,然后进行硫化。在硫化工艺过程中,掺杂表面均匀涂抹聚异氰酸酯胶热硫化粘结剂的耐磨合金颗粒,实现其高强度的粘结。

1.3 防滑耐磨机理

金属表面具有很高的表面张力,属于高能表面,异氰酸酯胶胶水固化物中含有内聚能较高的氨酯键和脲键,在一定条件下能在粘接面上聚集,形成高表面张力胶粘层。在鞋底表面易于磨损部位,即前脚掌和后跟外侧掺杂合金颗粒,耐磨合金具有较高的硬度,表现出良好的耐磨性能,但其抗冲击性能较差。橡胶具有良好的韧性和塑性以及优异的耐冲击性能。把耐磨橡胶和耐磨合金两者结合制成复合材料,可以充分发挥两者各自的优点,即达到抗磨,又能抗冲击的目的。

鞋底耐磨性能用磨耗体积表示。磨耗体积等于试样预磨后的质量减去试样试验前的质量除以试样的密度。计算公式如下:

V磨耗体积=(m1-m2)/ρ

由于低表面能的橡胶倾向于吸附在高表面能的合金颗粒表面上,这种吸附作用可以提高橡胶强度。吸附于合金颗粒表面的橡胶分子链有一定活动能力,在应力作用下,能够在合金粒子表面产生滑动,使材料中的应力重新分布,避免了应力集中,从而提高了橡胶的力学性能,即提高了橡胶抵抗外界摩擦的能力,从而使其耐磨性提高。另外,由于合金颗粒本身直接承受了部分载荷,合金颗粒比橡胶耐磨,所以合金颗粒可降低体积磨损量,从而实现橡胶鞋底的耐磨性能。

橡胶为热的不良导体,在摩擦过程中的热效应较显著,滚动速度不同所产生的摩擦热也不同。一方面,橡胶周期性变形过程中的能量耗散形成滞后摩擦,随着速度增加,橡胶发生连续2次变形的时间间隔减少,变形很难完全恢复,能量耗散相对下降,使磨损量降低;另一方面,由于橡胶的导热性不良,在界面处产生的大量摩擦热无法迅速排除,使得界面处出现熔融现象,产生表面熔融层并起到一定的润滑作用,也使磨损量降低。

2 掺杂合金颗粒的防滑耐磨橡胶鞋底的设计原则

2.1 功能设计原则

(1)具有优异的耐冲击性能。

(2)具备良好的耐磨性能。(3)性价比科学。

(4)无生产过程污染。

2.2 性价比设计原则

(1)生产工艺简单。

(2)使用成本低。

(3)产品附加值高。

3 掺杂合金颗粒的防滑耐磨橡胶鞋底的技术创新点

3.1 关键技术

3.1.1 合金颗粒表面处理技术

3.1.1.1 喷砂技术

喷砂是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海砂)高速喷射到被需处理工件表面,使工件表面的外表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。喷砂工艺与其它清理工艺(如酸洗,工具清理)是一种最彻底、最通用、最迅速、效率最高的清理方法,可以在不同粗糙度之间任意选择,而其它工艺是没办法实现这一点的。

3.1.1.2 激光热处理技术

通过高速加热,高速冷却,获得的组织细密、硬度高、耐磨性能好;淬火部位可获得大于400 kgf/mm2的残余压应力,有助于提高疲劳性能;还可以进行局部选择性淬火,通过对多光斑尺寸的控制,更适合其它热处理方法无法胜任的管孔、深沟、微区、夹角和刀具刃口等局部区域的硬化;激光可以远距离传送,可以实现一台激光器多工作台同时使用,采用计算机编程实现对激光热处理工艺过程的控制和管理,实现生产过程的自动化。

激光的穿透能力极强,当把金属表面加热到仅低于熔点的临界转变温度时,其表面迅速奥氏体化,然后急速自冷淬火,金属表面迅速被强化,即激光相变硬化。激光热处理就是利用高功率密度的激光束对金属进行表面处理的方法,对材料实现相变硬化、表面合金化等表面改性处理,产生用其它表面淬火达不到的表面成分、组织、性能的改变。

3.1.2 合金颗粒与橡胶的粘结技术

在橡胶与合金的粘接过程中,由于橡胶的流动性、变形性等因素的影响,当橡胶结合剂在加热硫化过程中,强烈地流动形成硬橡胶,并伴随有气体产物排出(H2S,SO2,HC1,H2O,NH3)。当外部压力去掉,它将受热的影响而快速膨胀,使粘结剂同掺杂颗粒结合力弱化。结果在掺杂颗粒周围形成充满气体的空隙,使粘结剂与掺杂结合强度急剧下降。其粘接机理非常复杂,目前公认的机理是扩散、渗透、共交联理论。金属与橡胶的粘接一般采用热硫化粘接的方法,该方法先对金属进行表面处理,然后涂刷胶粘剂,利用成型模具把混炼胶与合金制备成橡胶。金属复合构件,加热加压硫化,实现粘接。其好处是在热硫化的过程中,在胶粘剂与金属、胶粘剂与橡胶之间以及胶粘剂、橡胶内部发生一系列物理化学反应形成牢固的连接体。

3.2 技术创新点

(1)制备防滑、耐磨合金颗粒掺杂的功能材料可提升鞋底的防滑耐磨性;

(2)合金颗粒表面改性与高分子材料的配伍与相容性;

(3)通过掺杂工艺改善橡胶的性能;

(4)解决合金颗粒在不同底材掺杂问题,实现防滑耐磨的性能,可用于特种鞋的制作。

4 掺杂合金颗粒的防滑耐磨橡胶鞋底的技术工艺路线

4.1 耐磨合金材料的选择,以及合金材料的表面处理及改性

选择硬质合金颗粒作为防滑耐磨鞋底的掺杂颗粒,利用CO2激光,对合金表面进行激光表面改性,制得具有优异耐磨性能和抗高温性能,并与合金基体间呈现牢固结合的复合材料涂层,采用喷砂工艺或酸洗工艺或机械加工方法进行处理,除去表面的杂质、污物;并在颗粒表面均匀涂抹聚异氰酸酯胶热硫化粘结剂。

4.2 合金颗粒与橡胶鞋底的掺杂

橡胶在经过塑练、混炼、延压后获得半成品原料,即胶料,然后进行硫化。在硫化工艺过程中,掺杂耐磨合金颗粒。选用热硫化法在加热的同时加压,获得结构致密、无气泡,表面光滑的橡胶产品,加压的热硫化工艺在压力机上完成,使用模具定型。将半成品胶料放入下模具中,然后将耐磨合金颗粒放置到胶料上表面的预定位置,盖上上模具。将模具推入压力机的平板间,上下两平板压紧进行硫化。

4.3 生产工艺

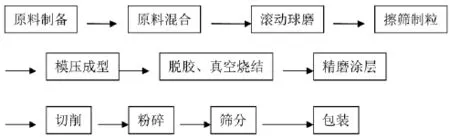

4.3.1 碳化钨-钴硬质合金颗粒的制备

4.3.1.1 制备步骤

(1)原料制备

将钨粉称量装舟推入常规碳化设备中通氢进行低温1 400℃碳化、清刷、破碎、筛分制备碳化钨粉末。在直热四管电炉内600℃下利用氢还原氧化钴制备钴粉,将还原后的钴粉经筛分机筛分(100~200目),CO2气体密封存放,备用。

(2)混合球磨

将碳化钨粉和钴粉混合,混合后倒入滚动球磨机,加酒精湿磨介质进行滚动球磨,滚动球磨机的转速为60%~75%的临界转速,研磨时间16~72 h,球料比3∶1∶5∶1,球径5~10 mm,液固比300~500 mL/kg)将湿磨后的混合浆料打入喷雾干燥塔进行干燥,干燥后过筛(50~80目)。

(3)模压成型

在喷雾干燥塔干燥好的料浆中添加成型剂,采用石蜡作为成型剂,先用汽油将石蜡溶解,将石蜡汽油溶液(20%~30%质量分数,占混合料的1%~2%)加入到混合料中,经搅拌机混合均匀,然后将粉末混合料经电热干燥箱干燥,撒筛机制粒,经凸轮式自动压力机压制成型,制成具有足够的密度和强度的一定形状和尺寸的压坯。

(4)脱胶真空烧结

将压制成型的压坯,通氢气条件下在真空烧结炉(真空度10.1~10.2 mmHg)脱蜡3~4 h(350~400℃),预烧1 h(700℃),然后缓慢升温(1 300~1 400℃)烧结3~5 h,保温0.5~1 h,取出,冷却。

(5)精磨涂层

采用化学气相沉淀法涂层。加热合金基体,送入化合物蒸汽和反应气体TiC,反应生成涂层物并沉积在合金基体表面,以获得较强硬度硬质合金。

(6)切削粉碎

将硬质合金经合金成品切断机,修形专用长度切断机切削,再经合金通用粉碎机鄂式破碎机粉碎,筛分机筛至符合要求的合金颗粒。粒径12~20目。

4.3.1.2 工艺流程(见图1)

图1 工艺流程图

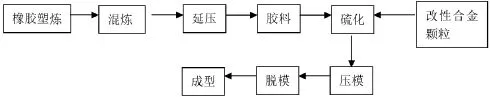

图2 表面涂抹粘结剂流程

图3 含有合金颗粒防滑耐磨橡胶鞋底制作工艺流程

4.3.2 耐磨合金颗粒表面处理及改性

4.3.2.1 合金颗粒表面改性

利用CO2激光的极强穿透能力,使用横流CO2激光器,把合金颗粒表面以1 012℃/s的速度加热至低于熔点的临界转变温度1 200℃,再以106℃/s的速度急速淬火,使细小的合金碳化物析出到合金基体表面,并与合金基体间呈现牢固结合的复合材料涂层,实现合金颗粒的高硬度,高耐磨性,高耐腐蚀性抗高温氧化性能以及抗蠕变性能。

4.3.2.2 合金颗粒表面处理

先用化学清洗剂丙酮清洗合金颗粒表面,除去油污,自然晾干10~30 min,然后采用喷砂工艺除去合金颗粒表面的锈迹,用喷砂机利用压缩空气为动力,在压缩空气压强0.3~0.66 mPa下,形成高速喷射束将粒度为0.5~1 mm硅砂高速喷射到用箩盛装的合金颗粒表面,并不断抖动翻转颗粒,直到合金颗粒表面呈银灰色并呈现易于与橡胶粘结的粗糙度。

4.3.2.3 表面涂抹粘结剂

在颗粒表面均匀涂抹聚异氰酸酯胶即JQ-1胶热硫化粘结剂,薄薄涂一层JQ-1胶,在温度15~30℃,空气相对湿度不超过75%的条件下,干燥30~40 min,再薄薄涂一层JQ-1胶,与第一次相同条件下干燥30~40 min。粘结剂涂层厚度50 mm。

4.3.3 橡胶鞋底的制备工艺

4.3.3.1 橡胶鞋底材料选择

橡胶鞋大底材料选用天然橡胶、丁苯橡胶、顺丁橡胶、丁腈橡胶、氯丁橡胶、丁基橡胶、乙丙橡胶、聚氨酯橡胶中的一种或多种,耐磨橡胶鞋底优选丁苯橡胶或顺丁橡胶或丁腈橡胶。

4.3.3.2 橡胶工艺生产

按传统橡胶加工工艺将丁苯橡胶或顺丁橡胶或丁腈橡胶经过开炼机,延压机,进行混炼,时间1 h,延压后获得半成品原料,即胶料;然后进行平板硫化机硫化,选用热硫化法在加热的同时加压,获得结构致密、无气泡,表面光滑的橡胶产品,加压的热硫化工艺在压力机(压力2.5 MPa)上完成。

4.3.3.3 掺杂

在橡胶的硫化工艺过程中,掺杂耐磨合金颗粒。将半成品胶料放入下模具中,然后将改性耐磨合金颗粒放置到胶料上表面的预定位置,一般选择易出现磨损的前脚掌和后跟外侧,盖上上模具。将模具推入压力机的平板间,上下两平板压紧2.5 MPa压力进行在(143±2)℃温度下硫化30~40 min即可。硫化结束后,耐磨合金颗粒就在压力作用下,镶嵌在橡胶鞋底的表层。颗粒掺杂比例为每只鞋底掺杂10 g合金颗粒。

4.3.3.4 脱模成型即得到含有合金颗粒防滑耐磨橡胶鞋底。

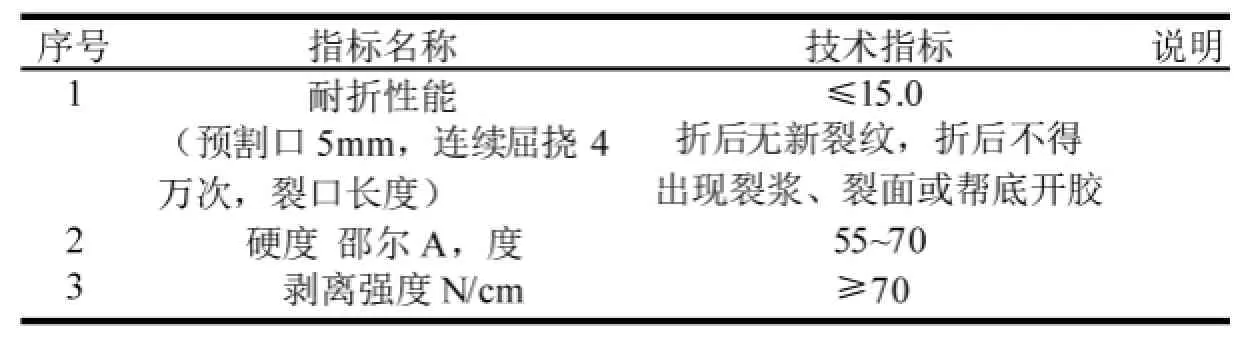

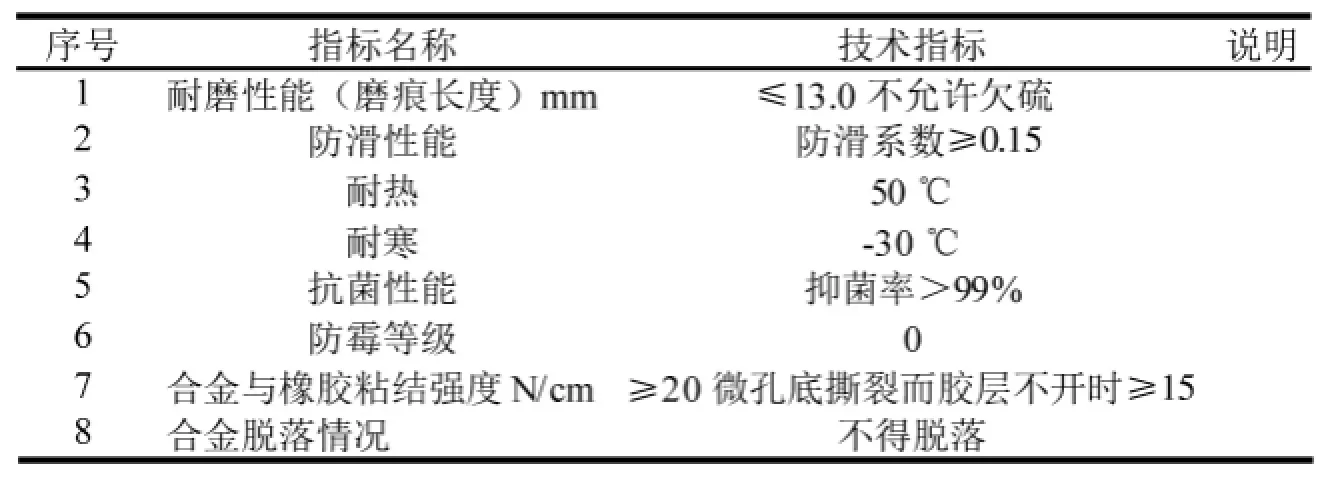

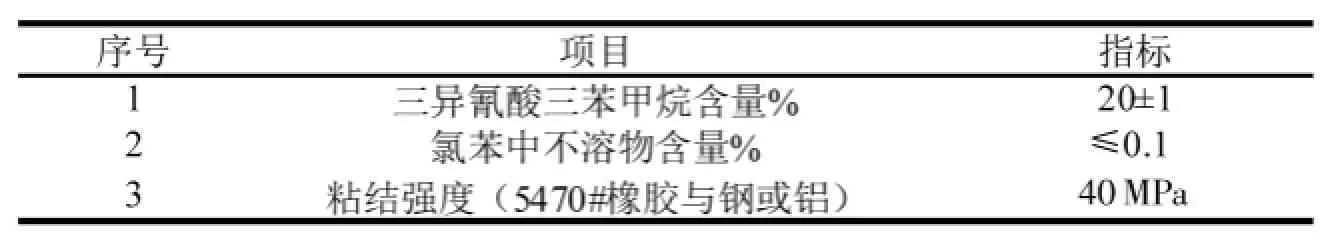

5 掺杂合金颗粒的防滑耐磨橡胶鞋底的技术指标(参见表1 ~4 )

表1 合金颗粒技术参数

表2 鞋底机械性能技术指标

表3 鞋底特殊功能技术指标

表4 聚异氰酸酯胶(JQ-1)技术指标

6 掺杂合金颗粒的防滑耐磨橡胶鞋底的对比分析

6.1 国内外同类技术的背景及比较分析

传统上真皮鞋底是高端皮鞋的特征,一般由牛皮经过高压制成,具有一定的耐磨防水性能。但是,天然材料的特性决定了它的防水性能和耐磨度要略逊于橡胶等材料,更适用于大理石、地毯、木地板等高级环境。为了避免在室外恶劣环境行走造成的损坏,可为真皮底增加橡胶前掌或后掌增加鞋底耐磨性。

合成橡胶类制成的鞋底其摩擦性能优异,弹性复位好等优点,但是其加工过程需经硫化,这会产生有害物质,其废弃物也无法回收利用;而采用热塑性弹性体为材料,则具有加工方便、工艺简单、废品可回收等优点,但其耐磨性能却比较一般。为此,有不少企业对材料配方加以改进。但由于没有掌握好增韧、增强、防滑等助剂的投放时间、投放温度、投放比例以及工艺条件的准确把握等,使得有相当多的鞋底韧性和强度差,尺寸稳定性差、弹性恢复性不佳,有的鞋底还会产生变形、发生断裂渗水现象。

利用鞋底纹路的形状,可增加鞋底与接触面的摩擦力,相对可有效提高鞋底的耐磨防滑效果。纹路的粗细跟深浅,有不同的止滑效果和用途,面对各种不同的接触面或地面,往往需要不同的鞋底纹路设计,来符合多样的实际状况。过细的纹路,在支撑人体时,容易磨损,造成止滑效果的减弱;过粗的底纹,在一般道路上的行走或运动,形变降低造成止滑效果不佳。因此,过软的材料如果没有理想的鞋底纹路,反而容易造成摩擦力下降,止滑效果相对不理想了。

影响鞋底止滑性的因素有很多,还包含环境因素、人为因素等。针对单一因素进行更深入的探讨和研究,包含同一材质不同纹路、不同温度,以及不同鞋底材质和添加不同的配方调整所达到不同的止滑性与高耐磨性等,进行各项深入的研究与探讨,为未来更高的止滑性能,达到更多、更理想的各项需求,是鞋类企业共同追求的目标。

本文所研发的掺杂合金颗粒的防滑耐磨橡胶鞋底,集中了硬质合金优异的抗磨损性能和耐磨橡胶抗冲击的性能,使橡胶鞋底在保留原功能的基础上更加防滑耐磨。

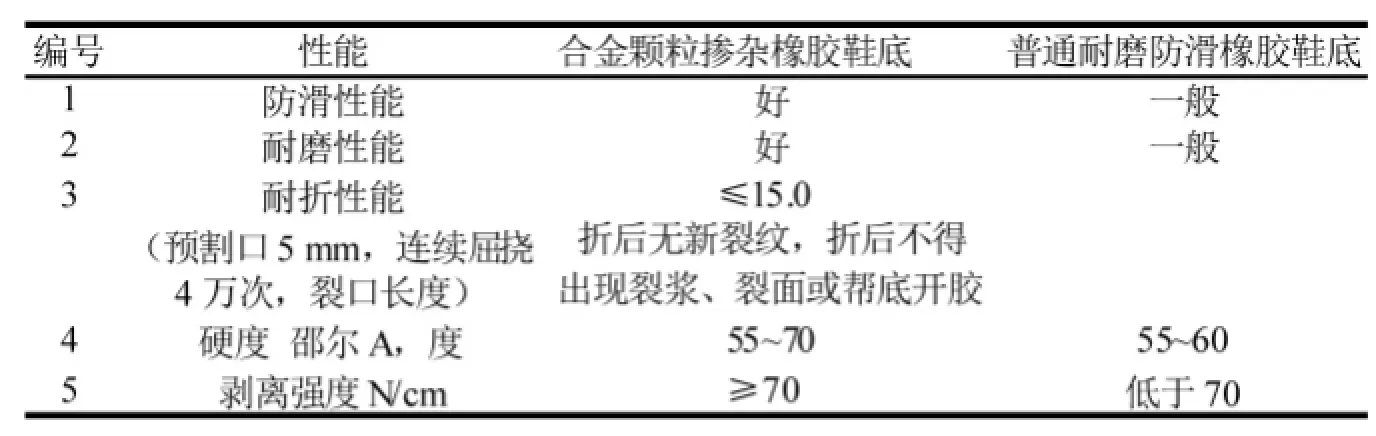

表5 主要功能对比

表6 附加功能对比

表7 价值功能对比

6.2 合金颗粒掺杂橡胶鞋底与普通耐磨防滑橡胶鞋底的性能对比

主要功能、附加功能和价值功能对比参见表5~7。通过上述性能对比,掺杂合金颗粒的防滑耐磨鞋底明显优于一般的鞋底材料。

本文介绍了一种掺杂合金颗粒的防滑耐磨橡胶鞋底,集中了硬质合金优异的抗磨损性能和耐磨橡胶抗冲击的性能,使橡胶鞋底在保留原功能的基础上更加防滑耐磨。具有其他普通耐磨防滑橡胶鞋底所不可比拟的优点。

黄拥军(1973.1-),工程师,本科学历,历任南京际华五三零二服饰装具有限责任公司技术员、制鞋车间副主任、橡胶分厂副厂长、制鞋事业部部长等职务,主要从事原材料、配方、产品性能及工艺方面的工作。参与武警胶鞋、皮鞋系列标准的制定,并主持完成了国内第一台18工位DESMA双密度联邦注射机的工艺和配方工作;由本人带头参与了武警07作训鞋标准的讨论和武警07作训鞋、武警07A作战靴(PU+RB)生产工艺及配方等调试工作,并使该产品成为第一批首检合格企业,现已在武警部队广泛配发。

*通信联系人:陈罘杲(1962.7-),高级工程师,博士。国家淮海科技人才,享受政府津贴,有突出贡献的中青年专家,山东省功能鞋研究中心主任,中国现代功能鞋理论学科带头人,历任中国轻工业制鞋研究所功能鞋研究中心主任、金猴集团国家技术中心专家、湖南科技大学客座教授和邢台职业技术学院兼职教授。主要研究方向以功能鞋、环境纳米材料、再生弹性体、鞋革化工等领域。并发明了纳米空调鞋、再生高分子弹性体等专利110多项,发表科技论文60多篇,获得国家、省、市行业科技成果30多项。