新型载人飞行器轻质化机身结构的概念设计研究

徐 彦,郑 耀,周 盛

(1.浙江大学航空航天学院,杭州310027;2.中航工业洪都660导弹设计研究所,南昌330024)

新型载人飞行器轻质化机身结构的概念设计研究

徐 彦1,郑 耀1,周 盛2

(1.浙江大学航空航天学院,杭州310027;2.中航工业洪都660导弹设计研究所,南昌330024)

针对新型载人飞行器,基于结构方案设计、力学分析和模型结构性能测试等研究,提出了轻质化机身结构的设计方案。采用柔性层合薄膜实现机身大面积防热结构;采用空间桁架结构体系和新型节点连接形式,确定了飞行器机身的轻质承载结构设计方案;采用刚性杆⁃柔性索段组合方案,设计了机身结构和燃料储罐之间的连接系统。利用有限元软件ANSYS评估了结构体系的力学性能。利用机身典型承载结构的缩比模型进行了力学试验,验证了有限元分析模型和结果。研究结果可为新型载人飞行器的轻质化机身结构提供设计参考。

新型载人飞行器;轻质化结构;有限元分析;模态试验

1 引言

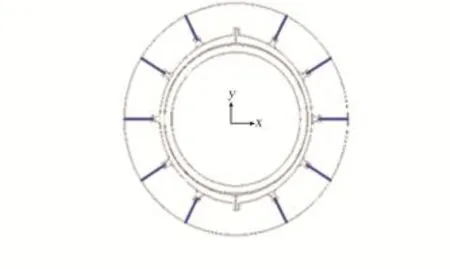

本文针对的新型载人飞行器是一种单级入轨飞行器,可以像普通飞机一样在机场起飞,此时发动机在吸气式模态下工作;在一定飞行高度和速度下进行模态转换,发动机以火箭式模态继续爬升至近地轨道。该飞行器可快速、高可靠地进入空间;在大气层内飞行时,其推进系统采用空气中的氧气作为氧化剂,减少需携带的氧化剂,增加有效载荷。因而可以缩减发射成本,能够在短时间内完成航天员和货物的天地往返运输,同时能够支持在轨发射卫星、维修空间设施等工作[1]。为降低飞行器的起飞质量,实现较高推重比和操稳性能,飞行器结构的轻质化设计具有重要的研究意义[2⁃3]。关于新型载人飞行器机身轻质结构的研究不多,英国Skylon飞行器在轻质化结构设计方面进行了有益尝试[4],如图1所示。Skylon机身整体采用平面桁架环形结构,平面桁架环形结构由碳纤维复合杆和钛合金端部设备(节点)构成,相互采用胶粘连接,桁架子结构之间的装配采用闪光焊接方式。该方案使得Skylon机身桁架结构存在面外支承刚度较弱、纵向弯曲挠度较大和节点数目较多等问题。这种装配方式焊接工艺要求高,质量难保证;焊接容易引起节点的残余热变形,引起环形桁架初始变形。

图1 Skylon飞行器机身结构[4]Fig.1 Fuselage structure of Skylon spacecraft[4]

本文针对Skylon飞行器设计方案存在的不足,提出了一种机身主承力结构、柔性防热结构及柔性连接系统的轻量化设计方案,然后建立了力学分析模型,通过动力学特性地面测试试验,研究该方案的刚度和频率等力学性能,以为新型载人飞行器的轻质化机身结构提供设计方案。

2 机身轻质结构设计方案

2.1 总体设计方案

新型载人飞行器结构自重主要来自机身主承力结构、防热结构、燃料储罐、连接系统等。为搭载更多有效载荷,如图2所示,机身主承力结构采用空间桁架结构,机身大面积防热结构采用由层合薄膜构成的柔性多层防热系统,燃料储罐采用传统的复合材料储罐结构,连接系统采用索链式柔性连接设计方案,以尽可能地减少结构自重。

2.2 机身大面积防热结构

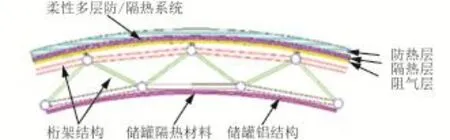

新型载人飞行器在大气层内飞行过程中,机身承受严酷的气动力、热载荷,在轨飞行时也需要抵抗不断变化的热载荷。一般来说,机身部位的热流密度相对较小,可以采用被动热控技术[5]。新型载人飞行器机身的大面积防热结构拟采用柔性多层防热系统(图3)[6],其多层隔热系统由层合薄膜材料构成,可包括防热层、隔热层和阻气层,每一层又由多层薄膜组成,各层材料通过一定的连接工艺组合在一起。柔性多层防热结构能够有效地阻滞热流从结构表面进入内部,并起到承受各种机械荷载的作用。

图2 机身结构总体方案Fig.2 System Design of the fuselage structure

图3 柔性多层防热系统[6]Fig.3 Flexible multi⁃layer thermal protect system[6]

2.3 机身承载结构

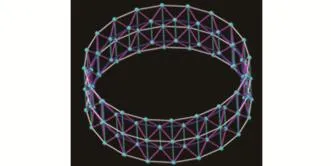

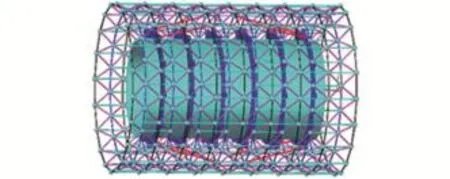

针对新型载人飞行器机身承载结构,为了提高机身结构的承载力,提出了多种空间桁架结构的拓扑设计方案,通过承载能力、加工和装配等方面的比较,最终采用图4的空间桁架结构设计方案。桁架中节点形式为螺栓球节点,杆件和节点之间通过螺栓连接,如图5。

图4 机身轻质结构设计方案Fig.4 Design scheme of light⁃weight fuselage structure

该结构为空间桁架,面外支承刚度更大,机身的纵向弯曲刚度也更大;桁架中杆件和节点数目减少,便于加工装配。拟采用的新型节点和装配技术:碳纤维杆件和钛合金节点将采用胶粘连接,桁架子结构之间的连接节点采用螺栓球节点。如此,桁架子结构之间的装配便捷,能够控制装配精度。

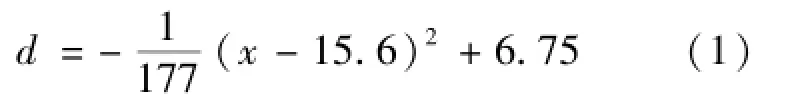

在确定了桁架和节点的基本形式后,机身将参照Skylon的尺寸进行承载结构设计,如图6所示。机身整体长度为83.3 m,中段的等直径货舱段长为31.2 m,桁架间距为1.2 m,机身外层最大直径为6.75 m,内层最大直径为6.25 m,杆直径为50 mm,球节点直径为200 mm。由飞行器气动布局设计的结果得到机身外轮廓线,为简化机身的总体几何参数,对机身外轮廓线进行曲线拟合得到曲线方程如式(1):

式中:x为飞行器轴线方向坐标,机头指向机尾为正,d为机身轴向半径。

图5 螺栓球节点Fig.5 Bolt ball joint

图6 机身承载结构整体模型Fig.6 Whole model of bearing structure

2.4 燃料储罐的连接设计

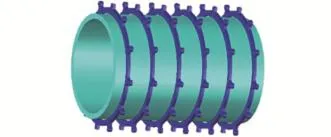

进行飞行器机身和燃料储罐之间的连接系统设计[7],首先要设计燃料储罐圆柱壳体的加劲箍,如图7所示。加劲箍上的开孔能提供连接系统的固定端,并且提高燃料储罐承受液体燃料内压和飞行动荷载的承载性能。

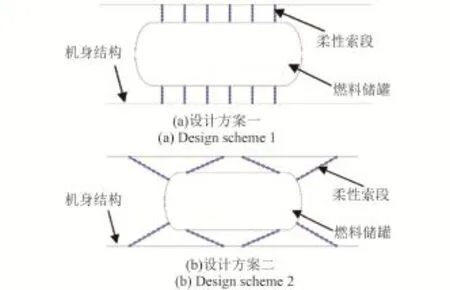

将燃料储罐和飞行器机身桁架结构装配在一起,确定两者之间可靠、有效地连接成为承力整体,并能够阻隔机身热结构和储罐冷结构之间的热流传递。连接系统由刚性的杆件和柔性的索段构成。刚性杆件一端和加劲箍相连接,另一端连接在机身桁架结构的节点板上。为了提高连接刚度,刚性杆件在一个截面平面内布置,如图8所示,为燃料储罐提供了铰接固定端。

为了在连接设计中导入接触热阻的方式,增大连接系统的等效热阻,连接系统中柔性索段设计为索链形式,如图9所示,相邻两个索环之间存在较大的接触热阻。为了研究传热路径对连接系统隔热性能的影响,燃料储罐和飞行器机身之间的柔性索段可以采用如图9(a)和图9(b)两种方案。设计方案一连接索段较短,燃料储罐上的连接节点易于布置,占用的空间小;而设计方案二传热路径更长,采用较少的柔性索段即可实现可靠连接,但是燃料储罐上的连接节点较难布置。通过比较研究,选择方案二作为连接系统的最终设计方案最终飞行器机身结构、燃料储罐和连接系统的整体装配模型如图10所示。

图7 燃料储罐圆柱壳体的加劲箍Fig.7 Stiffening rings of cylindrical shell of the fuel tank

图8 刚性杆件连接Fig.8 Rigid bars for connection

3 机身整体结构力学分析

采用通用有限元软件ANSYS,对图6所示的机身承载结构整体模型进行力学性能分析。分析模型上施加的约束位于飞行器机翼与机体连接的机身中央部分,以限制其6个自由度的刚体位移。

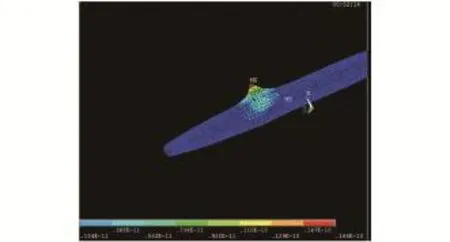

为评估机身结构的承载刚度,分析飞行器再入时气动力作用下的静力变形,将机身上作用的气动力等效为集中力施加到机身承载结构的节点上。在机身前部一处沿着径向施加一个100 kN的载荷,分析其变形可以发现,在施加外载荷的节点附近,机身结构会发生很小量级的变形,而在距离加载节点较远的地方,机身结构基本不发生变形,如图11所示。由此可知,空间桁架式机身整体结构具有较强的面外刚度,可以抵抗较大的面外载荷如气动力。由于施加外载荷的节点附近发生的变形很小,桁架中各杆件的截面和长度还可以进一步优化,从而继续降低飞行器的结构自重。

图9 柔性索段连接Fig.9 Flexible cables for connection

图10 机身和燃料储罐的连接模型Fig.10 Connection model between fuselage and fuel tank

图11 机身整体模型的变形图Fig.11 Deformation figure of the fuselage model

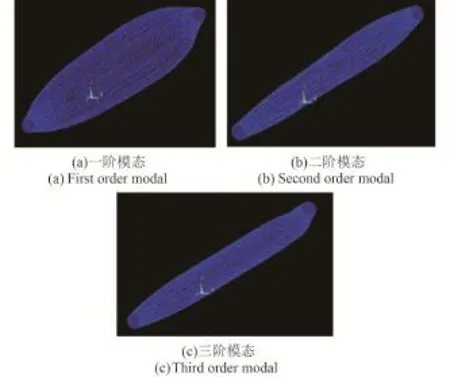

然后利用ANSYS对整个机身整体模型进行模态分析,可以得到前三阶固有频率,依次为:0.8526 Hz、0.9737 Hz和1.11 Hz,对应的前三阶振形如图12。

图12 前三阶振形Fig.12 The first three order modal shapes

从上面的结果可以看出,空间桁架机身整体的前三阶模态对应的固有频率都比较小,且比较接近,一旦发生共振将对飞行器造成毁灭性打击,因此要尽量避免机身在上述固有频率附近的低频振动。

4 机身典型段的模型验证

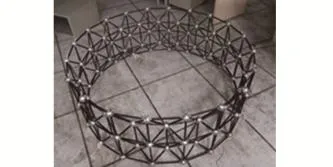

4.1 模型试制

为了验证有限元分析方法及结果的准确性,试制了如图13的实验模型,并进行了相应的力学试验。考虑到相似性原理和实际加工条件,模型的外环直径为1.35 m、内环直径为1.25 m、杆件直径10 mm、桁架层间间距为0.24 m、球节点的直径为40 mm。

图13 模型实物Fig.13 Prototype model

4.2 材料力学性能试验

有限元分析需要输入材料的弹性模量等属性,因此在分析前,必须对材料的基本属性进行测量。采用电子式万能试验机进行了弹性模量的测量。利用试验机对碳纤维管进行一次破坏性的拉伸试验测得其拉伸极限为15.29 kN;接着,取其60%作为拉伸的加载极限,对碳纤维管从0~9 kN进行加载,通过引伸计的变形得到碳纤维管50 mm测量段的伸长量,并通过荷载⁃位移曲线得到该碳纤维管的弹性模量为3.85 GPa。

4.3 有限元分析

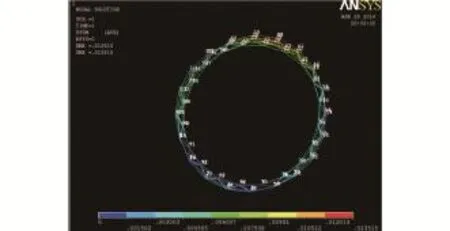

通过导入AutoCAD文件,在ANSYS软件中建立如图14所示的有限元分析模型。

图14 有限元分析模型Fig.14 FEM analysis model

在ANSYS内对模型的物理参数进行设置,对各个杆件采用BEAM 188号单元,柔性张拉索采用LINK10单元,将其横截面设置为环状(内、外径分别为8 mm和10 mm),其弹性模量、密度等数值采用试验测量结果。施加相应的约束以限制其6个自由度的刚体位移。参数设置完成后,依次对两个模型进行振动模态和静力变形分析。

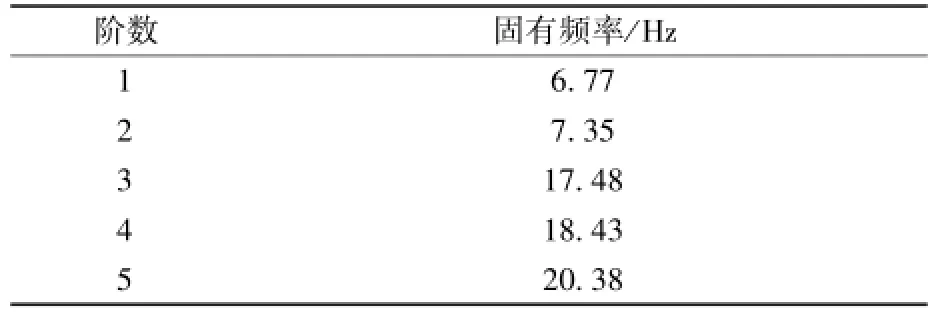

在完成重力加载后,直接利用ANSYS对机身典型结构模型进行模态分析,得到的前五阶固有频率如表1。

表1 模型前五阶固有频率Table 1 First five natural frequency of the model

接下来对其进行静力变形分析。对模型施加的约束不变,在此基础上在与约束节点(即2号节点)相对称的节点(即42号节点)上分别在X,Y三个方向上施加集中力100 N,利用ANSYS求解得到结构的变形情况分别如图15~图16。

从变形情况可以看出,在42号节点施加X方向的力时,形变最大处位于集中力作用的加载节点附近;在节点上施加Y方向的力时,由于该结构在某种程度上的对称性,施加Y方向的力的时候,形变最大处是位于约束节点和加载节点之间的区域。由于本模型只是机身纵向上的一个单元,因此没有在Z方向上施加力进行分析。

4.4 模态试验

采用TST5912动态信号测试分析系统对模型进行模态试验,并采用TSTMP模态分析软件进行数据分析,结果见表2。有限元分析结果与试验结果符合得较好,因此可以验证有限元分析方法和结果的正确性。

图15 X方向上施力后变形图Fig.15 Deformation figure by X⁃direction force

5 结论

本文针对新型载人飞行器机身结构的轻质化设计,经过方案设计、有限元分析及必要的试验验证研究,得到如下结论:

1)采用柔性多层防热系统、空间桁架结构系、螺栓球节点设计、刚性杆⁃柔性索段连接技术等,可以实现新型载人飞行器轻质化机身结构设计;

2)机身主承力结构的整体模型力学分析表明,机身壳体面外刚度较好,结构的整体刚度较差,基频较低(0.85 Hz),有必要采取措施避免共振发生;机身典型段的模型试验结果和分析结果符合得较好,验证了有限元分析模型的有效性。

(

)

[1]Mark Hempsell.A phased approach to orbital public access[J].Acta Astronautica,2010,66(1):1639⁃1644.

[2]邓扬晨,孙颖,曾惠华,等.大展弦比飞机翼身结构不同刚度对结构响应的影响[J].飞机设计,2006(4):1⁃6.Deng Yangchen,Sun Ying,Zeng Huhua,et al.Effects of different stiffness between wing and fuselage structures on structura l responses for high aspect ratio airplanes[J].Air⁃craft Design,2006(4):1⁃6.(in Chinese)

[3]王永恒,陈五一.基于结构仿生的飞行器支架轻量化设计[J].机械设计,2014,29(4):77⁃79.Wang Yongheng,Chen Wuyi.Lightweight design of aircraft support based on structural bionics[J].Journal of Machine Design,2014,29(4):77⁃79.(in Chinese)

[4]Varvill R,Bond A.Application of carbon fibre truss technolo⁃gy to the fuselage structure of the SKYLON spaceplane[J].Journal of the British Interplanetary Society,2004,57(1):1⁃13.

[5]梁波,易建政,周志强,等.飞行器防热研究概况及其发展趋势[J].装备环境工程,2008,5(4):41⁃44.Liang Bo,Yi Jianzheng,Zhou Zhiqiang,et al.General situa⁃tion and development trend of aircraft thermal protection re⁃search[J].Equipment Environmental Engineering,2008,5(4):41⁃44.(in Chinese)

[6]Smith B P,Tanner C L,Mahzari M,et al.A historical re⁃view of inflatable aerodynamic decelerator technology develop⁃ment[C]//Big Sky,Montana,USA:2010 IEEE Aerospace Conference,paper#1276,2010.

[7]杨华保,王建.重复使用飞行器双层式结构连接研究[J].航空计算技术,2013,43(2):9⁃11.Yang Huabao,Wang Jian.Study on joint of reusable launch vehicle's double⁃shell structure[J].Aeronautical Computing Technique,2013,43(2):9⁃11.(in Chinese)

Study on Conceptual Design of Light⁃weight Fuselage Structures in Novel Manned Spacecraft

XU Yan1,ZHENG Yao1,ZHOU Sheng2

(1.School of Aeronautics and Astronautics,Zhejiang University,Hangzhou 310027,China;2.660 Missile Design Institute,Hongdu Aviation Industry Group LTD.,Nanchang 330024,China)

Based on the study results of the structure conceptual design,the mechanics analysis and the structural performance tests of a scale model,a light⁃weight conceptual design of the fuselage structures of a novel manned spacecraft was presented.The flexible composite membranes were em⁃ployed to construct the large⁃area thermal protect structure of the manned spacecraft fuselage.A spa⁃tial truss structural system and a novel joint connection form were used to design the light-weight bearing structure of the manned spacecraft fuselage.An integrated scheme including the rigid bars and the flexible cables was proposed to design the connection system between the manned spacecraft fuselage and the fuel tank.The design scheme was analyzed with FEM software ANSYS,and the mechanical properties of the structure were evaluated.The scale model of the bearing structure of the manned spacecraft fuselage was developed for the structural performance tests,and the FEM analysis model and results were validated.The research achievements may provide a design reference for the light⁃weight fuselage structures of a novel manned spacecraft.

novel manned spacecraft;light⁃weight structures;FEM analysis;modal test

V423.8

A

1674⁃5825(2016)06⁃0744⁃06

2015⁃11⁃10;

2016⁃11⁃14

国家自然科学基金(11402229);浙江省自然科学基金(LQ14A020003)

徐彦(1982-),男,博士,副教授,研究方向为飞行器设计。E⁃mail:xyzs@zju.edu.cn