重钢原料结构调整炼铁生产实践

蒲 军,杨 玻,刘晶波

(重庆钢铁股份有限公司,重庆 400080)

重钢原料结构调整炼铁生产实践

蒲 军,杨 玻,刘晶波

(重庆钢铁股份有限公司,重庆 400080)

由于铁前成本较高,2014年重钢进行了原料结构调整,高炉冶炼的原料条件变差,通过采取各种措施,确保了高炉生产基本稳定顺行,并取得了较好的技术经济指标。

原料结构;调整;措施;指标

1 引言

重钢现有3座2500 m3高炉,一座1750 m3高炉,在原料结构调整前大量使用澳粉、巴粉及澳块矿,铁前成本较高,2014年通过采购低价矿,铁前系统在生产过程中不断摸索、总结、采取系列应对措施,保证了高炉生产基本稳定顺行,取得了较好的技术经济指标。

2 原料结构变化基本情况

在公司原料结构调整前澳粉、巴粉两种主流矿粉在混匀矿的配入比例达80%,配入混匀矿的料种一般为6个品种,鉴于两种主流矿粉成本高,其性价比相对非主流矿较低,公司及时调整了原料结构,采购了多种非主流矿,如印尼粉、马来粉、斯威士粉、印度粉、伊朗粉、毛里塔尼亚粉、洪都拉斯粉、低品位的卡拉澳粉等,生产混匀矿的料种多达14个品种。在高炉入炉块矿方面,采购性价比较高的印尼块、马来西亚块、伊朗块、卡拉拉块等块矿,降低澳块矿的使用量。通过调整原料结构,使配矿成本得到了大幅下降,但也出现了一些新的问题。

2.1 非主流矿粉粘料严重,码头卸载困难

由于非主流矿粉品位低,水分重,SiO2和Al2O3含量较高,从2014年4月份开始,非主流矿粉品种逐渐增多,特别部分矿粉粘性太强(如印尼粉、马来粉、斯威士粉、洪都拉斯粉等),并且在混匀矿中的配入比例较高(最高达到27.5%),堵料严重,码头卸载保产困难。

2.2 烧结矿品位下降,冶金性能变差

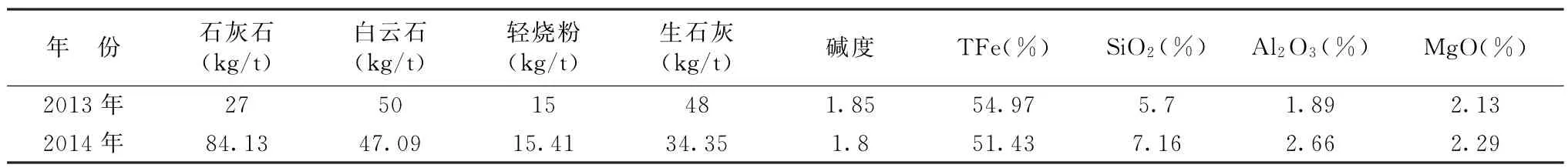

2014年公司实施经济配矿后,烧结混匀矿中的主流矿及精粉比例降低,由20%下降至10%,以及杂粉矿中Al2O3含量较高,杂粉比例增加,使得烧结矿品位由2013年的54.97%降低到2014年的51.43%,且SiO2和Al2O3含量增加,熔剂消耗也大幅增加,见表1,特别是Al2O3含量达到了2.66%,导致低温还原粉化指标RDI变差,由之前的68%降低到58%左右,最低值只有54.5%,严重影响高炉料柱的透气性。

表1 烧结熔剂消耗情况

2.3 高炉熟料率下降,杂块矿比例增加

2014年因烧结矿品位下降,高炉炉料结构发生变化,熟料率有所降低,杂块矿替代澳块矿比例增加,全年为8%,最高达到15%左右。由于杂块矿粘仓严重,特别是遇到落雨天气,不仅影响筛分效果,导致入炉粉末增加,而且也易引起下料不准,矿批波动大,造成炉况波动,并且软化温度较低的生矿代替球团矿或者烧结矿,软熔带变宽,高炉接受风量能力变差。

2.4 入炉矿综合品位低,渣铁比高

2014年公司实施经济配矿后,高炉入炉综合品位仅为51%左右,按照炼铁经验数据,入炉矿综合品位每下降1%综合焦比将升高1.5%,综合焦比大幅上升,且渣铁比达500kg/t以上,影响炉缸的透气透液性能。

2.5 有害元素增加

有害元素包括铁水中的P、S、As、Gr等元素以及Zn和碱金属等,特别是高炉入炉碱金属含量及Zn负荷都大大高于行业规定值,其中碱金属K2O与Na2O合计含量达到4.071 kg/t,高出行业标准1.07 kg/t,Zn负荷为0.552 kg/t,高出行业标准0.402 kg/t,而碱金属及Zn都极易在高炉内循环富集,引起炉墙结厚及破坏高炉顺行。

2.6 铁水中Ti含量增加,铁水易粘包、结壳

2014年由于高炉配料增大了钒钛矿入炉比例,由以前的5%左右增加到13%左右,造成铁水Ti含量增加,由0.16%增加到0.22%,炉渣中的TiO2含量也由以前的2%~3%增加到目前的5%以上,使铁水罐更容易结壳、结盖,特别是2014年9月底到10月份,炼铁厂的铁水罐在装满铁水后运往炼钢厂的过程中就出现多个结壳、结盖现象,严重影响了公司的正常生产。

3 生产应对情况

3.1 混匀矿加工

(1)对码头给料斗、梭槽等设备进行了改造,增大码头难卸物料量,增大汽车运输量,保障各种矿粉特别是难卸品种能按经济配矿要求配入。在后期工作中,逐步采购了难卸品种的替代品,减少了难卸品种物料量,有利于码头卸载保产工作。

(2)新建杂块矿预混匀、预筛分系统,在码头卸载后对2~3种成分较接近块矿进行预混匀、预筛分,减少入高炉块矿品种,块矿成分也相对较稳定,缓解粘仓现象,单批炉料配入也更加准确;针对各种非主流矿粉成分波动大、有害杂质含量较高等情况,根据公司生产计划对铁水成分和成本等要求,对每堆混匀矿各种原料进行优化组合,合理确定配比。

3.2 加强烧结生产管理及工艺优化

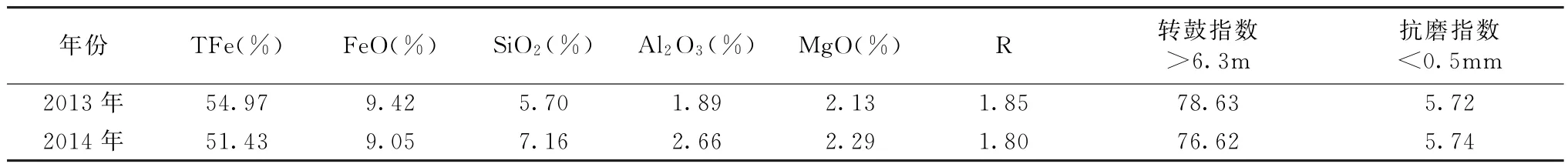

由于混匀矿配入较多粘性强的物料和增量的石灰石粉,铁料仓、熔剂仓粘结严重,加强对配料仓内部粘结清理和改造,提高配料的准确性;烧结生产采取了厚铺慢转的操作方针,适当提高固体燃料的用量,将烧结矿中FeO控制在8%以上以保证烧结矿质量;针对原、燃、熔剂成分和水分波动大,通过勤观察和调整,确保烧结矿质量的稳定;向成品烧结矿喷洒CaCl2溶液,改善烧结矿的低温还原粉化性能,见表2。

2013年、2014年烧结矿质量对比情况见表3。

3.3 焦炭质量保障

2014年由于原料条件不太好,入炉矿综合品位仍然较低,焦炭在炉内的骨架作用就显得尤为重要,除重视焦炭冷态强度外,高炉也越来越重视焦炭热强度的提高,并且公司开展了焦碳质量攻关。2014年焦碳M40基本上保持在88%以上,M10小于7%,反应后强度大于52%,高炉入炉干熄焦比例大于96%。

表2 喷洒CaCl2溶液后烧结矿质量对比情况

表3 2013年、2014年烧结矿质量对比情况

3.4 加强原料跟踪及槽下筛分工作

原燃料的质量波动对炉况的影响巨大,公司及炼铁工序特别重视对原燃料质量的跟踪,包括原燃料的各项理化指标,粒级的变化,以及焦炭热性能的变化等,要求所有入厂的杂矿必须过筛,高炉要管理好槽下的各类筛子,及时清理槽下各类振动筛,确保有效筛分;工长要对每次入仓的原燃料质量情况做到心中有数,原燃料质量出现较大波动时应立即调整使用的品种和用量;当原燃料配比调整、理化指标出现波动等情况时,应及时向高炉预警,以便高炉提前应对以确保高炉的顺行。

3.5 高炉生产应对

在炉料结构调整初期,高炉不时出现炉温波动大、管道行程、滑料及悬料现象,高炉操作上也显得经验不足,采取退焦炭负荷、改全焦、休风堵风口等措施,炉况恢复后不能维持较长时间的稳定。在应对初期走了一些弯路,经过不断摸索总结,通过采取控制适宜冶炼强度、缩小风口面积、上部煤气流调整等一系列措施使炉况逐渐转顺,并维持了长期的稳定顺行。

3.5.1 冶炼强度控制

适择适宜的冶炼强度是稳定送风制度的基本前提,也是制定高炉冶炼方针的重要依据[1]。为此,当公司配矿调整后,高炉入炉矿品位由之前的55%左右降低到51%左右。由于高炉冶炼条件变差,在顺行的基础上,高炉冶炼强度也适当降低,由之前的1.20 t/m3·d左右调整到1.13 t/m3·d左右,稳定了煤气流的分布。

3.5.2 上部装料制度调剂

因非主流矿带入高炉的粉末及钾、钠等有害元素多,导致在高炉炉身中上部极易粘接、结厚,影响煤气流合理分布和高炉顺行,通过前期处理炉况失常的生产实践,形成了统一认识,高炉煤气流分布在保证中心较强煤气前提下需适当发展边缘气流,保持两条煤气通路,是当期原料条件变差后维持炉况长期稳定顺行的重要前提。

3.5.3 下部送风制度调剂

炉渣成分的变化特别是渣中Al2O3、TiO2含量的增加,导致炉渣黏稠,再加上高炉冶炼强度的降低,从而极易引起炉缸中心不活跃和炉况憋风等问题。为此,高炉采取了适当缩小风口面积,将部分风口小套φ130 mm和φ120 mm水箱缩小为φ120 mm和φ110 mm,风口缩小后1#2500 m3高炉总送风面积由原来的0.343 2 m2调整为0.313 6 m2,并且将3个φ120 mm风口小套改为长水箱,长度由550 mm更换为640 mm,从而解决炉缸中心吹不透的问题。

3.5.4 造渣制度调整

由于高炉配加有印尼块矿以及烧结混匀矿中配加印尼粉,使得高炉渣中Al2O3含量升高较多,加上高炉入炉钒钛矿比例增加,对炉渣流动性和炉况产生较大影响。为确保高炉渣具有良好的流动性以及足够的脱硫能力,高炉渣除了控制二元碱度在1.2以上外, MgO/Al2O3也基本保持在0.55以上。

3.5.5 适度降低喷煤比

随着高炉入炉矿品位的降低,高炉喷煤比由145kg/t左右逐渐降低到130kg/t左右,改善了喷吹效果和料柱的透气性。

3.5.6 加强炉前渣铁排放

随着公司配矿结构调整导致的渣铁比升高较多,炉前渣铁排放的好坏对炉况的稳定顺行至关重要。渣铁排放不畅会导致高炉憋风、跑不起料、甚至炉况失常,炼铁工序加强了渣铁排放的精细化管理:①不同铁口出铁尽量零间隔,要求小于10 min。②钻头控制主要服从渣铁在炉内的生成量,确保铁水流速控制4.2~4.8 t/s,钻头选用φ58 mm、φ60 mm、φ62 mm三种规格。③严格控制打泥量2~2.5格,打泥压力20 MPa左右,以保持稳定的铁口深度在2.8~3.2 m。④加强泥套的维护,做到勤检查、勤修补,堵口时必须保证泥套表面无挂渣,杜绝漏泥现象。⑤凡因操作、设备、炮泥质量等原因导致高炉休风、慢风必追究责任。

4 实施效果

在公司原料结构调整前及调整过程中,铁前系统通过不断的摸索总结,高炉冶炼外部条件得到较好保障,高炉冶炼工艺操作有效应对,确保了高炉生产的稳定顺行,并取得了较好的技术经济指标,见表4。

表4 2013年、2014年高炉主要技术经济指标对比

5 结语

2014年重钢进行原料结构调整,在高炉原料条件变差的情况下,铁前系统采取积极应对措施,在外部条件保障上重视焦炭和烧结矿质量,特别是焦炭的热性能指标、干熄焦率和烧结矿的低温还原粉化性能,高炉操作应对上控制适宜的冶炼强度以及上下部操作制度的调整优化,并加强炉外渣铁排放和槽下筛分工作,使高炉的稳定顺行得到了保证。

[1] 周传典.高炉炼铁生产技术手册[M].冶金工业出版社,2003:327.

Production Practice of Raw Materials Structure Adjustment at CISC

PU Jun,YANG Bo,LIU Jing-bo

(Chongqing iron and steel Co.,Ltd.,Chongqing 400080)

Because the cost of iron-making was high,CISC adjusted the structure of raw material in 2014,but the conditions of BF were deteriorated.After various measures were adopted,the smooth running of BF was ensured,and good technical and economical indicators were achieved.

structure of raw material,adjustment,measures,indicators

TF543

A

蒲 军,工程师,主要从事炼铁生产技术管理。

1001-5108(2016)05-0018-04