韶钢1050m3高炉开炉实践

陈生利,吴金富,黎文锋

(宝钢集团韶关钢铁公司炼铁厂,广东韶关 512000)

韶钢1050m3高炉开炉实践

陈生利,吴金富,黎文锋

(宝钢集团韶关钢铁公司炼铁厂,广东韶关 512000)

韶钢炼铁厂六号高炉于2015年4月19日16∶36送风点火开炉,开炉第一炉铁水过撇渣器,并成功实现冲制水渣,30 h后高炉全风冶炼。本次开炉从点火到全风冶炼,耗时短,高炉炉况顺行平稳,各项指标稳步提高,有效降低了开炉成本,为1050 m3级高炉顺利投产打下了坚实基础。

烘炉;开炉料;点火;出铁作业

1 引言

韶钢炼铁厂六号高炉有效容积为1050 m3,炉缸采用陶瓷垫底层与莫来石垫第二层的结构砌筑,共20个风口,一个矩形出铁场,设置2个夹角为30°的铁口,2条固定贮铁式主沟,3条铁路运输线,采用摆动溜槽,100 t铁水包运输铁水,于2015年4月19日16∶36送风点火开炉。20日4∶17开始出第一炉铁,铁水温度最高达到1510℃,成功冲制水渣。21日0∶00风量达到目标值2300 m3/min,实现高炉全风冶炼,全天铁水产量2507 t,利用系数2.388,各项指标稳步提升。投产后的主要生产指标见表1。

2 高炉开炉前的准备工作

2.1 高炉本体检漏

为保证炉体密封效果,分别组织了3次大规模的炉体检漏试验,对检查的漏风部位及时进行补焊。

表1 主要生产指标

2.2 设备的试运行

各系统安装完毕后,先进行单体试车,然后进行联合试车,做到分片负责、万无一失,确保联合试机正常、稳定。

2.3 热风炉烘炉

由于炉龄较长,热风炉炉内耐材受热胀冷缩影响,炉顶及炉底耐火砖有破损,烘炉之前,必须把这些破损的耐材清理干净,以免堵塞孔道;另外,整个砖体结构沉降厉害,须适当补砖之后才开始烘炉,共耗时7天完成。

2.4 高炉本体烘炉

(1)高炉烘炉是在热风炉烘炉结束的基础上进行,高炉本体烘炉的目的:(a)使高炉耐火材料(包括不定型耐火材料和灰浆)砌体内的水分缓慢蒸发,提高砌体整体强度;(b)使整个炉体设备逐步加热至生产状态,避免生产后因剧烈膨胀而损坏设备。

(2)烘炉基本原则:以风温控制为基准,以风量调剂为手段,以炉顶温度相制约,按烘炉曲线(见图1)进行烘炉(主要以风温为依据,风口温度作为参考)。

图1 高炉本体烘炉曲线

(3)烘炉总时间为168 h,烘炉时间如需调整则宜在500℃恒温段进行。

2.5 点火初始参数设定

(1)初始风量

500 m3/min,BT:500℃,BH:30 g/m3,风口面积:0.192 7 m2,风口堵两个(6#、16#)余全插煤枪。

(2)初始布料制度

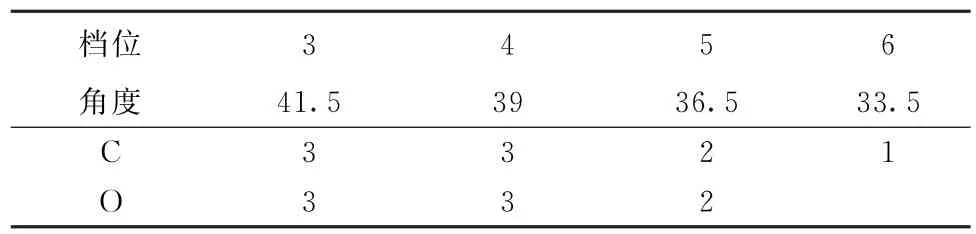

结合开炉料流轨迹测定和碰撞杆试验,初始布料制度设定为:料线1.5 m,装入负荷为2.2,OB:17.6 t/ch,CB:8 t/ch,布料档位见表2。

表2 布料档位

2.6 填装开炉料

2.6.1 炉缸枕木填充

本次开炉炉缸采用枕木填充法。枕木填充的优点:炉缸加热升温快、热效率高、探料尺活动早、利于出第一炉铁;确保在开炉初期风温不足的情况下高炉开炉稳妥、可靠和顺行,从而实现快速开炉。

为强制加热高炉炉缸,在高炉开炉时需装设铁口煤气导管。自然凉炉至常温在铁口泥包安装铁口煤气导管完毕后,进行炉缸填充作业。枕木堆放到风口中套下沿处,运送、堆放枕木时要保护好铁口泥包、铁口煤气导管和风口组合砖。炉缸枕木装填完毕后,全部风口、铁口密封好,防止火源进入引起着火。

2.6.2 开炉炉料装入

配料原则:

(1)炉缸风口下沿用木柴填充,净焦加至炉腰下沿处,空焦装至炉腰上沿3 m以上,空焦以上为负荷料段,加至料线1.50 m处。

(2)调整负荷采用定焦批、变矿批原则,焦批8 t,炉喉处焦层厚0.539 m,炉腰处焦层厚度0.225 m,湿重按实际水分计算。

(3)高炉配料必须注意控制降低渣量。

(4)空焦组成:焦炭、石灰石、硅石。

(5)负荷料组成:80%烧结矿+15%球团+5%海南矿配比,另加锰矿、石灰石、硅石、白云石调整炉渣碱度、渣铁比和改善渣铁流动性。

(6)负荷料矿批重逐步加大,负荷逐步加上。焦批干基8 t。

(7)全炉炉渣碱度R2=0.95。

(8)全炉焦比取3.5 t/t,炉温[Si] =4.0%。

(9)平均压缩率取11.5%。

(10)后续正常料组成:烧结矿、球团矿、锰矿、焦炭。焦炭负荷逐步增加至2.1,二元碱度0.95。[Mn]按0.8%校核,料线1.4米。开炉料见表3。

表3 开炉料

3 高炉点火后的操作

3.1 送风点火作业

点火操作的原则:

(1)考虑到点火初期对炉缸快速加热、均匀、活跃的要求和点火后达产的需要,点火时采用封堵部分风口(6#和16#)、其余风口全开风口的送风方式。

(2)选择适宜的加风速度,在送风10h内送风风量达到1000 m3/min。

(3)使炉内O/C分布合适,形成合适的软熔带形状,稳定高炉煤气流,保证高炉顺行、稳定。

(4)从铁口充分排煤气,快速加热炉缸,储备足够的炉缸热量。

(5)准确掌握炉内生成的渣铁量,选择适宜的初次出渣铁时间,确保顺利地排渣出铁。

(6)控制合理的风速、动能,防止损坏冷却设备。

3.2 送风点火风口的确定

此次6号高炉开炉采用堵2个风口、开18个风口作业:12个φ120 mm风口与6个φ110 mm风口,总进风面积0.1927 m2。见图2所示。

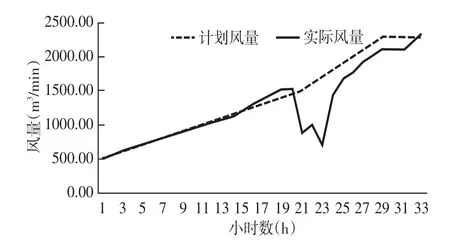

3.3 风量控制

点火送风风量400 m3/min~500 m3/ min。考虑软容带形成之前风压不稳定,为防止出现崩悬料,在软容带形成之前加风速度较慢,软容带形成后加风速度有所加快,整个加风过程顺利,见图3所示。

3.4 风温使用

热风炉两烧一送,点火风温不得小于700℃。混风调节阀手动关严,原则上使用最高风温点火。热风炉两烧一送,确保尽量提高送风风温,至第一炉铁时,风温必须达到900℃以上,具体见图4。

图2 送风点火风口示意图

图3 加风曲线图

图4 风温使用图

3.5 加湿控制

引煤气后即可使用加湿。因为前期涡轮流量计的故障和煤气分析中H2含量的偏差,造成实际用量偏大(风口有水珠)。经过调整后数据恢复正常,见图5所示。

图5 湿度控制图

3.6 软熔带的形成过程

送风后7小时54分,煤气中CO2含量从5.4%上升到9.4%,送风后9 h煤气中CO2含量超过10%,说明送风后7 h开始逐渐形成软熔带,煤气分析情况见图6。此时风量850 m3/min,累计风量为29.5万m3。软熔带形成过程中,风压呈上升趋势,压差不断升高。

图6 煤气分析

3.7 首次出铁作业

送风后25 min~35 min,依次打开2个铁口,空喷煤气,有煤气火。

20日3∶15,1号铁口有渣喷出,临时堵口;3∶20,2号铁口有渣喷出,临时堵口,此时累计风量52.7万立方米。4∶17,1号铁口重新打开。4∶30,达到堵铁口标准,1号铁口堵口,4∶57,2号铁口堵口完成,此时风量为1100 m3/min,累计风量为63万立方米,装入18批。铁口见喷渣时间在送风后13 h。

送风后20 h,打开1号铁口出首次铁,此时风量为1500 m3/min,累计风量121万立方米,上料37批。打开铁口后即见铁水,铁水温度达到1510℃,成功实现冲制水渣。

3.8 提负荷过程

开炉后装入料的O/C为2.20,初期按0.05~0.1/4~6小时幅度增加,后期按0.1~0.2/6~8小时,实际过程中根据实际炉温水平进行了调整,负荷调整比计划要快,送风后86 h,矿石批重由最初的17.6 t逐步扩大到33.9 t,负荷由2.0 t/t逐步增加到4.0 t/ t,提高O/C过程见图7。

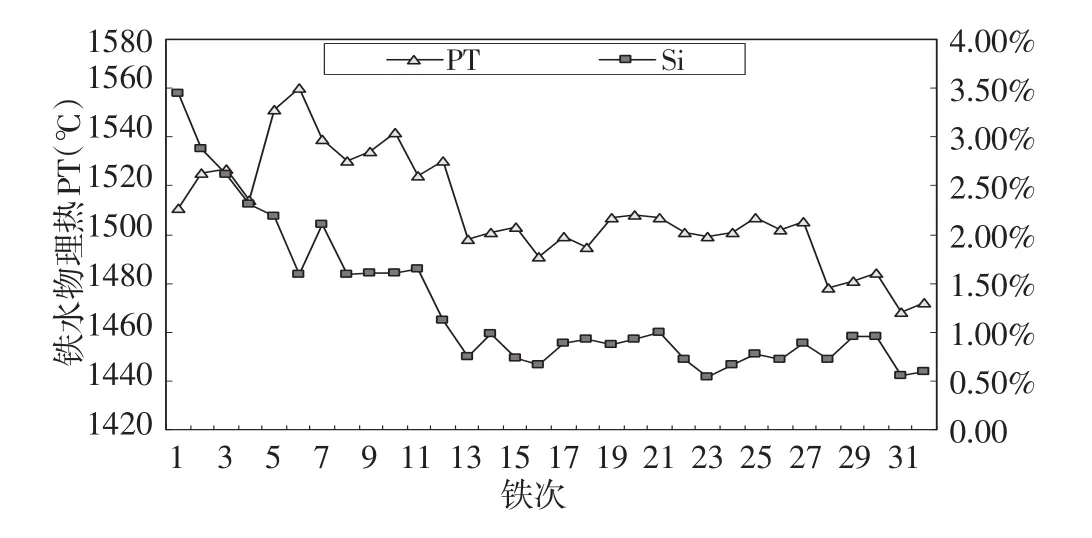

3.9 降硅过程

开炉后第一罐铁水含硅量为3.4%,通过增加风量,调节风温、湿度以及提高负荷,到第13次出铁时,即送风后50 h,[Si]降到1.0%以下,情况见图8。

图8 降Si、PT过程

3.10 气流调整

开炉过程中,初始装入制度制定合理,送风过程中没有进行大幅度的气流调整。送风13 h明显见到中心气流,此时风量为1100 m3/min,累计风量66万m3,上料18批。

4 开炉过程中遇到的问题

(1)开炉的炉外工作准备不足,第一炉次铁时,因铁口孔径大,渣铁流满出主沟,被迫减风至500 m3/min,20 min后恢复至1000 m3/min(见加风曲线图1所示),处理耗时较长。

(2)加湿流量表安装位置不科学、流量数据不准,湿度不好控制。

(3)因场地限制,贮铁沟长度不够,容铁量有限,缓冲不够,异常炉况时易跑大流、渣中带铁。

(4)刚投产时,炉外堵口时打泥量未把握好,铁口喷溅现象频繁,通过摸索后已逐步好转。

5 结语

此次6号高炉顺利开炉,且在较短时间内实现各项经济指标,主要取决于开炉前期准备工作较充分,开炉料加入较合理。在点火送风后的操作中,风量、风温、湿度及出渣铁控制较理想,从点火至高炉全风操作,炉内无崩料、滑料,气流稳定。此次开炉操作实现了韶钢开炉作业第一炉铁水过撇渣器,30 h高炉全风冶炼,3天后达产的优秀指标,为韶钢高炉开炉操作书写了新的辉煌。

1050 m3Blast Furnace Blowing in Practice

CHEN Sheng-li,WU Jin-fu,LI Wen-feng

(Guangdong shaoguan iron and steel company of baosteel group,Shaoguan 512000,Guangdong,China)

No.6 blast furnace of the iron mill began ignition furnace on April 19th,2015,first furnace hot metal skimmer successfully achieve water slag,all the wind blast furnace is smelting after 30 h.The smelting furnace from ignition to the wind,take a short,smooth blast furnace condition along the line,the indicators will increase steadily,and effectively reduces the cost of blow-in,level is 1050 m3after the blast furnace blow-in smoothly laid a solid foundation.

open oven,furnace charge,ignition,the tapping operation

TF542

A

陈生利,主要从事高炉炼铁工作。

1001-5108(2016)05-0014-04