超声电机特性测试平台的设计与实现

刘哲男,赵首帅,彭继平

(1. 91404部队340所, 河北 秦皇岛 066000; 2. 哈尔滨工业大学 控制与仿真中心,黑龙江 哈尔滨 150080)

超声电机特性测试平台的设计与实现

刘哲男1,赵首帅2,彭继平2

(1. 91404部队340所, 河北 秦皇岛 066000; 2. 哈尔滨工业大学 控制与仿真中心,黑龙江 哈尔滨 150080)

为测试和分析超声电机的关键性能,设计并实现了一种高精度、 功能强大的超声电机特性测试平台. 测试平台硬件部分采用电机加载方式对超声电机实施加载,并利用转矩转速传感器测量转矩转速,高精度功率分析仪分析驱动信号,软件部分采用Visual C++和 MATLAB混合编程实现各部分与上位机间的通信以及数据的采集、 分析和处理. 最后基于设计的测试平台进行了超声电机静态特性测试的实验,验证了测试平台的可应用性.

超声电机; 加载伺服; 混合编程; 数据采集; 数据分析

超声电机( Ultrasonic Motors,USM) 是一种新型直接驱动电机,它利用压电材料的逆压电效应将高频的电能转化为定子的高频机械振动能量,然后通过定子和转子之间的摩擦力驱动转子运动. 由于具有结构紧凑、 低速大转矩、 无电磁干扰、 响应快、 控制精度高[1]等一些电磁电机在特殊场合应用时所无法比拟的特性,超声电机及其控制器的研究成为微特电机领域研究的一个热点. 超声电机由于建模困难,电气等效模型不能很好地反映其实际特性,因此通过测试试验分析其各项性能显得尤为重要[2]. 由于超声电机的测试项目较多,对测试系统的要求也较高,目前已有的测试系统多存在功能单一,开发周期长,投资大等缺点,对超声电机许多重要参数指标还没有进行综合测试和评价的通用测试装置[3,4]. 超声电机的测试项目可分为模态测试、 特性测试、 寿命测试及其他方面的测试,其中特性测试包括瞬态特性测试、 机械特性测试等[5]. 文献[6]利用DSP和PC设计了一种超声电机的瞬态特性测试系统,不过功能单一,不具备扩展性. 文献[7]借助虚拟仪器技术利用Labview搭建了可用于测试超声电机速度特性的测试系统,有一定的扩展性. 文献[8]同样基于Labview构建了一个超声电机测试系统,可测试多个电参量和速度值,具备了一定的通用性. 不过以上介绍的特性测试平台依然设备简单、 功能极为有限,且不能达到高精度的测量需求. 本文将搭建一个多功能的超声电机特性测试平台,用Visual C++程序构建可进行电机特性测试的人机交互系统,以测试和分析超声电机的关键性能,包括机械特性、 启动和关断响应特性、 驱动特性等,为高性能驱动控制器的研发提供参考.

1 系统方案总体设计

1.1 测试平台的功能与组成

超声电机特性测试分为静态特性测试与动态(瞬态)特性测试两个方面. 静态特性测试包括机械特性测试、 驱动特性测试; 动态特性测试包括启动和关断响应测试、 变负载测试. 对超声电机进行机械特性测试,可获得其机械特性硬度,同时可以测得空载转速与堵转转矩; 对超声电机进行不同控制模式下的驱动特性测试,可获得其调幅、 调频、 调相特性曲线,对研究调速方法颇有助益; 对超声电机启动响应和关断响应测试,可验证其快速响应性能; 对超声电机进行变负载试验,可以考察电机运行过程对负载扰动的应变能力.

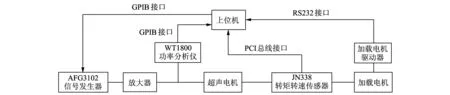

超声电机特性测试试验平台的硬件部分由被试电机及其驱动、 加载机构、 转矩转速传感器、 电信号测量仪器等组成; 软件部分由数据处理模块与控制算法模块组成. 测量信号经数据采集卡传输至上位机,上位机根据测试试验内容,向驱动部分及加载机构输出相应的控制指令. 从功能上讲,整个测试平台可分为3个子系统: 加载子系统、 测量子系统和上位机软件子系统.

1.2 硬件台架方案的分析与确定

加载子系统为被试电机提供可调的负载转矩. 加载机构的额定容量和转速应符合被试电机的要求,负载调节完毕后系统应能够稳定运行. 对被试电机实施加载可使用测功机,也可直接使用电机加载. 电机加载具有四象限运行、 驱动控制方法成熟等优点[9],并且由于测功机加载与电机加载的加载精度最终均取决于控制电流的大小,所以电机加载方式也可以达到很高的加载精度. 本测试平台将选用交流永磁伺服电机为被试电机加载,使用MSDA043A1A驱动器驱动加载电机.

测量子系统完成被试电机转速转矩的测量,以及被试电机驱动信号的测量. 为保证测量精度,转速测量选用数字测速传感器,而避免使用电压输出纹波高达1%的模拟测速发电机; 转矩测量采用应变片式的测量方式. 本测试平台选用JN338型数字式转矩转速传感器测量转矩与转速,其转速测量原理类似于光电编码器,转矩测量原理为应变片式. JN338型数字式转矩转速传感器可输出两路频率信号,并可在上位机上将信号转换为转矩信息和转速信息. 加载电机驱动器向上位机返回的转矩转速将作为对超声电机加载的参考数据,并将其与转矩转速传感器测得的转矩转速进行比较. 超声电机共有两路驱动信号,需测量并分析驱动电压、 电流、 功率等多个参数,而且测量分析的实时性要求较高,考虑到这两点,本测试平台选用WT1800高精度功率分析仪来完成对驱动信号的测量,WT1800可实现最低0.1 Hz低速信号功率测量和最快50 ms的高速数据采集.

测试平台的硬件组成如图 1 所示. 加载电机驱动器通过RS-232接口与上位机通信以接收控制指令; JN338型转矩转速传感器通过PCI总线测量板卡与上位机通信,从而返回转矩转速测量值; WT1800高精度功率分析仪通过GPIB接口与上位机通信,从而返回驱动信号测量值. 函数发生器产生的测试信号经由线性功放放大后加载在被试超声电机上,上位机通过GPIB接口控制函数发生器的输出,以控制驱动信号.

图 1 测试平台硬件组成Fig.1 Hardware component of test platform

1.3 软件系统方案的分析与确定

电机测试平台的软件设计,应遵循自动化、 实用性强、 安全可靠的原则. Visual C++是Windows环境下最重要的应用开发工具之一,具有强大的调试功能,并且,从控件公司到硬件开发商,产品大都提供VC接口,因而VC特别适合组织大型工程[10],其在工业方面的应用相当广泛和成熟. 考虑到软件的兼容性,本测试平台主要采用Visual C++6.0为编程工具. 在数学运算以及绘图方面,考虑到MATLAB的独特优势,将采用混合编程的方式来实现.

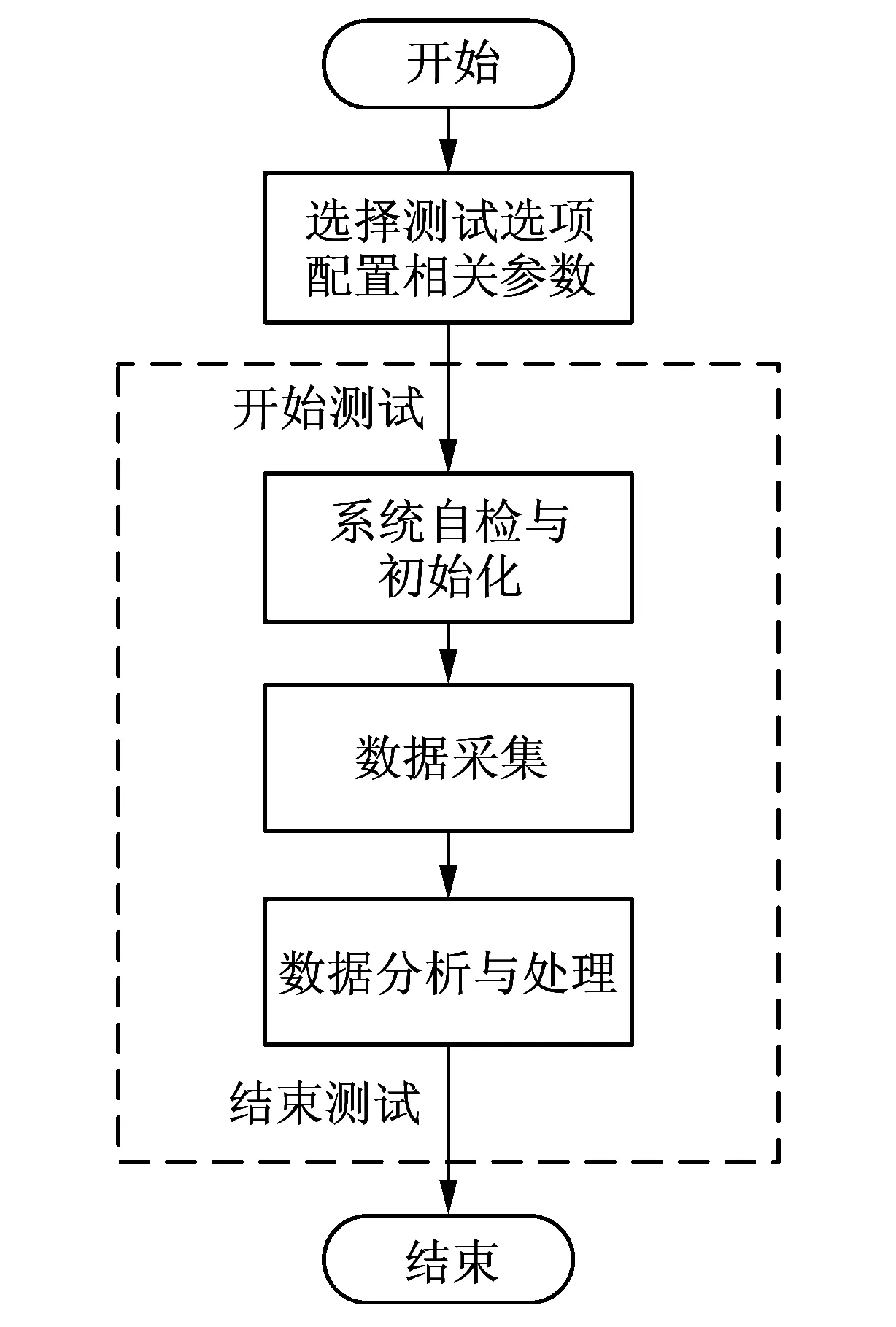

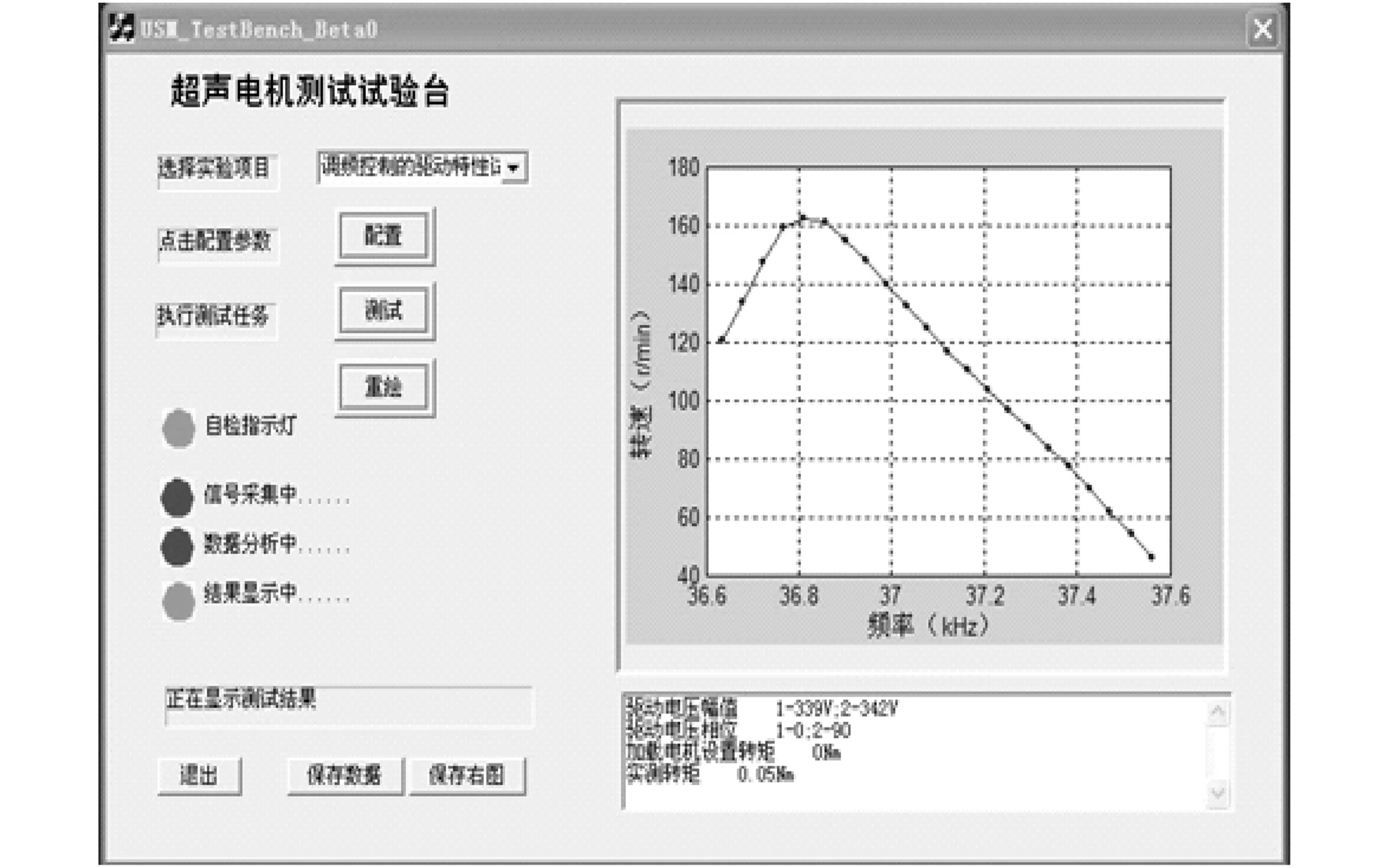

软件系统运行流程如图 2 所示,测试过程可分为自检与初始化、 数据采集、 数据分析处理3大部分. 主程序是一个基于对话框的MFC工程,程序界面如图 3 所示. 测试试验开始前,通过选择试验项目、 配置相关参数完成初始设定. 点击“测试”按钮后开始测试过程,整个测试流程将在该按钮控件的响应函数中实现. 首先自检模块开始工作,程序自动检测通信接口以确认硬件连接无误,检查参数设置以确认参数设置的完整性与合理性,若自检通过,指示灯将呈绿色. 测试试验进行过程中,相应的指示灯将提示当前的运行状态: 数据采集、 数据分析、 结果显示. 配置阶段选定的测试曲线与关键数据将在程序界面上显示,并能分别以位图文件格式和文本文件格式保存在计算机上.

图 2 软件运行流程图Fig.2 Flow chart of software

图 3 上位机软件主界面Fig.3 Main interface of host software

在程序中数据采集与数据分析处理是分步执行的,数据采集由C++程序完成,而数据的分析处理则通过调用MATLAB生成的动态连接库文件完成. 数据采集获得的数据量较大,且采集之前无法确定数据个数,为这些数据申请大块内存是不合适的,因为这意味着调用动态连接库文件时,需将它们以庞大的参数矩阵形式传递过去,十分不便. 为解决这个问题,采取的方案是首先将采集得到的数据以文本文件的形式存储到计算机硬盘中,不同类型的测量数据分别存入不同的文件,然后数据分析程序从文本文件中读取数据进行分析处理,从而避免了大内存占用和单次大容量的数据读取. 只要保证C++程序与MATLAB程序共享相同的文件格式和命名规则,就可以实现数据的成功传递.

为实现测试软件系统的一体化与自动化,优化软件的系统架构,需在不同测试阶段、 不同通道之间共享与系统整体有关的全局变量,如测试项目代号、 当前状态代号、 参数配置选项、 数据文件指针以及各通信线程的句柄等,这些关键变量均以全局变量的形式出现在整个程序中,从而使得整个软件系统的不同模块、 不同线程之间可通过这些变量相互联系.

2 上位机软件设计

2.1 通信接口模块程序设计

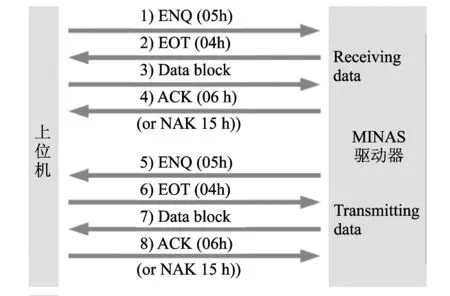

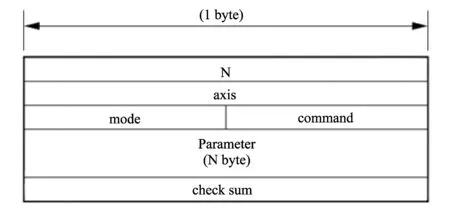

MSDA043A1A驱动器通过RS-232接口与上位机通信. RS-232为全双工异步通讯,MSDA043A1A驱动器属于MINAS系列驱动器,驱动器的通信协议如图 4 所示,数据包结构如图 5 所示. 为简化通信的代码实现,在上位机程序中自行编写数据包操作函数,可完成数据包有效性判断、 数据包比较、 数据包生成等功能,并配合虚拟串口编写虚拟MINAS驱动器的VC程序,以方便调试.

图 4 驱动器通信协议握手方式Fig.4 Handshake protocol of driver

图 5 驱动器通信协议数据包格式Fig.5 Data pack format of Handshake protocol

JN338型转矩转速传感器通过配套的转矩转速测量板卡与上位机通信,相应动态连接库文件为用户提供了多种功能接口,可实现设备打开与关闭、 两路频率测量等功能.

WT1800功率分析仪GPIB接口同上位机的通信可借助82357A型USB/GPIB转接器从而方便地实现,配合Visa IO Library函数可以实现设备打开与关闭、 通道设置、 数据读取等功能.

为保证各通信模块之间及其与主程序之间的相互独立性,提高运行效率,同时避免某项任务长时间占用CPU,通信接口模块程序采用多线程机制.

2.2 数据分析模块程序设计

数据的分析处理部分采用MATLAB与Visual C++混合编程实现. 不同测试项目有不同的数据分析要求,对应于不同的M文件. 将M文件编译为动态链接库文件,并设置好VC运行环境,就可在VC中实现调用. 生成绘图窗口之后,在VC程序中设置其父窗口为主程序界面的图形控件,便可实现绘图窗口到主窗口的嵌入. 该方法代码执行效率较高,且图形窗口嵌入VC界面后图像不失真,运行时不依赖本机安装的MATLAB软件[11].

3 超声电机测试试验

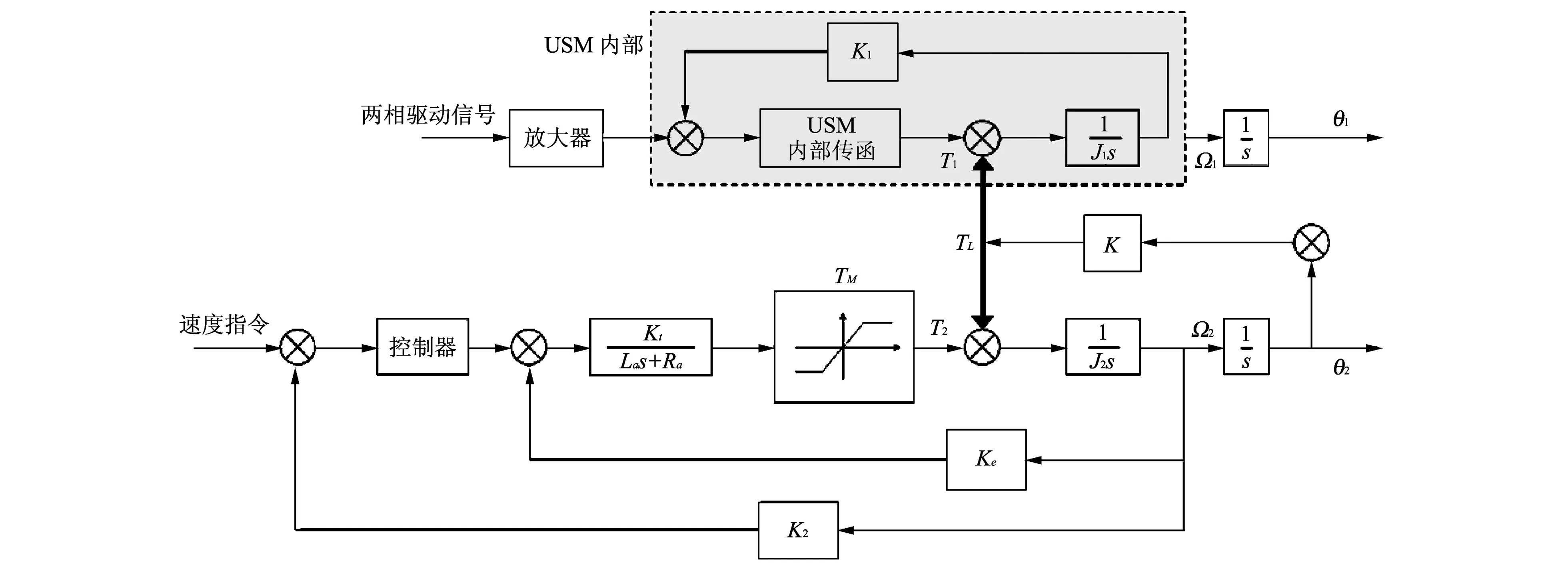

基于所设计的超声电机特性测试平台,进行了超声电机静态特性的自动化测试试验. 静态特性测试的原理如图 6 所示,图6中上半部分为被试超声电机系统框图,下半部分为伺服电机系统框图. 被试超声电机为主动机,加载电机为被动机,二者刚性联轴. 对加载电机进行速度控制,指令转速为零,电机转矩限制为TM. 由于最终稳态转速不等于指令转速,转矩限制实际形成了一个饱和环节,因而加载电机的输出转矩就是饱和环节的饱和值. 通过分析,此转矩值和转矩传感器输出值TL、 超声电机输出转矩Tl满足关系

Tl=TL+B1Ω=TM+(B1+B2)Ω,

式中:Ω为稳态转速;B1,B2分别为超声电机输出轴与加载电机输出轴处的阻尼系数. 试验过程中通过控制TM来调节负载转矩的大小,用TL近似超声电机转矩输出值.

图 6 静态特性测试原理图Fig. 6 Diagram of steady-state characteristic testing

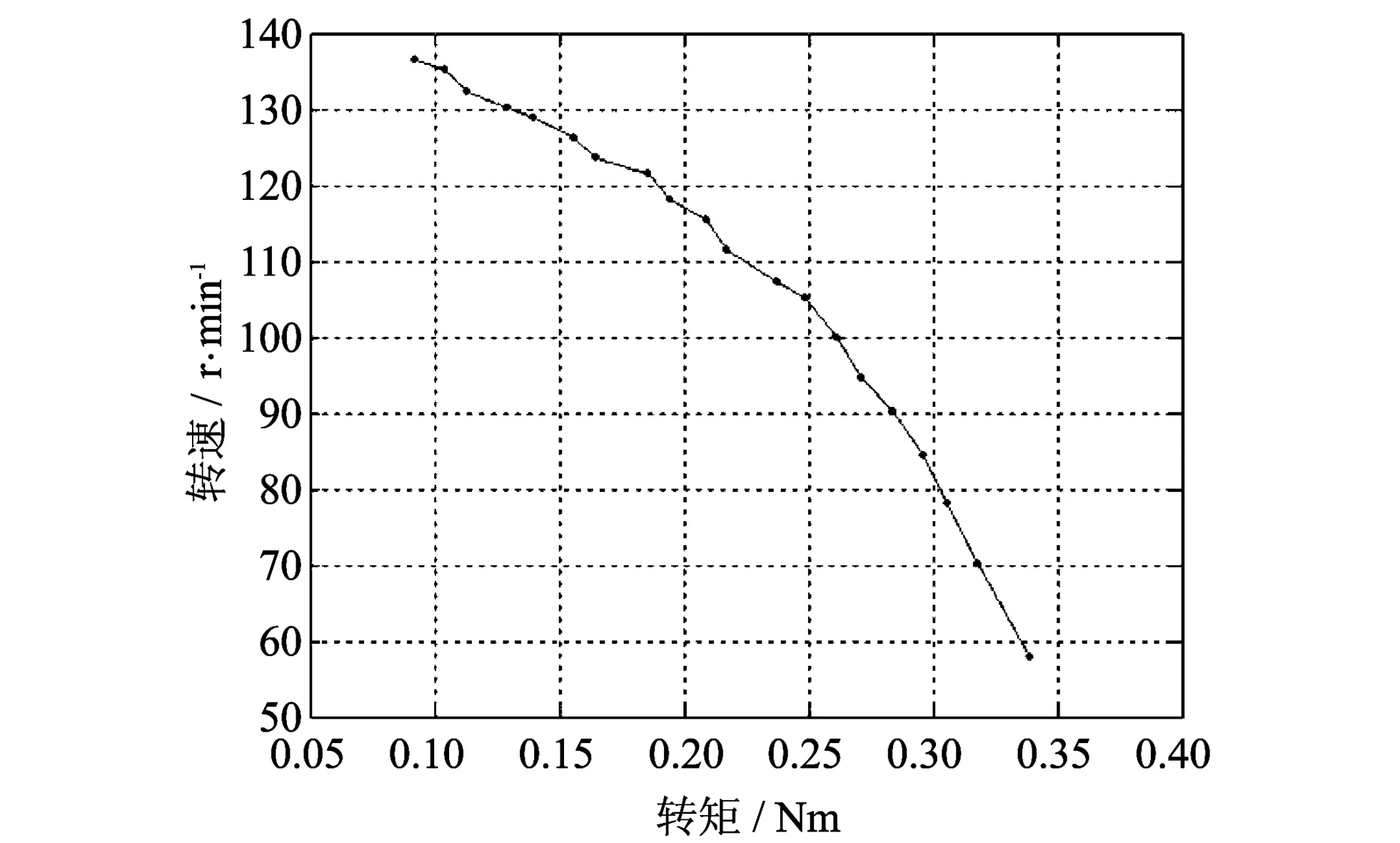

对型号为TRUM-60-P的超声电机进行如下静态特性测试试验:

1) 机械特性测试. 驱动电压的峰峰值UVpp=339 V,频率f=37.3 kHz,相位差φ=90°时,TM变化范围为0~0.25 Nm. 结果如图 7 所示,可以看到TL变化范围约为0.08~0.33 Nm.

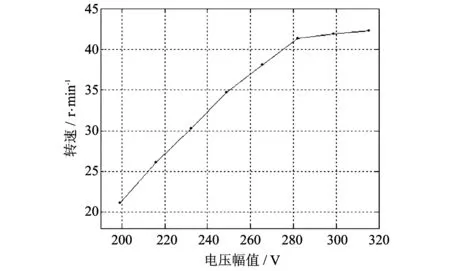

2) 调幅控制时的驱动特性测试.TM=0,驱动电压频率f=37.5 kHz,相位差φ=90°,峰峰值UVpp变化范围为198~317 V. 结果如图 8 所示,可看出在一定范围内转速随着电压增大而增大.

图 7 机械特性曲线Fig.7 Mechanical characteristic

图 8 调幅控制时驱动特性曲线Fig.8 Driving characteristic of amplitude modulation

图 9 调频控制时驱动特性曲线 Fig.9 Driving characteristic of frequency modulation

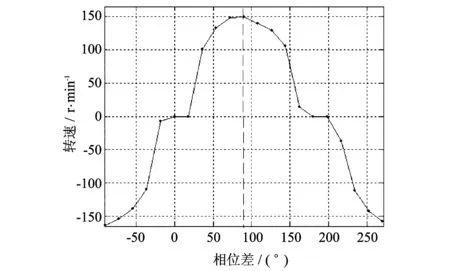

图 10 调相控制时驱动特性曲线Fig.10 Driving characteristic of phase modulation

3) 调频控制时的驱动特性测试.TM=0,驱动电压峰峰值UVpp=342 V,相位差φ=90°,频率f由37.560 kHz逐步下调至36.636 kHz. 结果如图 9 所示,由图9可知,调频控制时,随着频率增大,一定范围内转速逐渐增大. 当频率增大到36.800 kHz左右之后,增大频率将使得转速下降.

4) 调相控制时的驱动特性测试.TM=0,驱动电压峰峰值UVpp=338 V,频率f=37.3 kHz,相位差φ变化范围为-90°~270°. 结果如图 10 所示,从图中可知转速曲线关于φ=90°对称.

4 结 论

本文以超声电机的特性测试与应用为背景,进行了测试平台的系统总体方案的分析与确定,确定了加载子系统、 测量子系统及上位机软件子系统的实现方案; 为保证测试精度和可靠性,采用伺服电机实施加载,JN338型数字式转矩转速传感器测量转矩与转速,WT1800高精度功率分析仪分析驱动信号; 设计并实际编写了上位机程序,实现了各部分与上位机间的通信,数据的采集、 分析和处理; 基于所设计的测试平台,进行了超声电机静态特性测试的试验,对实验结果做出了简要分析,验证了本测试平台的可应用性. 由于测试平台采用高精度的测量仪器和成熟的伺服电机加载方式,相比于虚拟仪器构建的测试平台具有精度更高、 可靠性更好、 功能更强大的优点,并且由于采用模块化设计,本测试平台可扩展性强,可进一步完善平台功能,从而实现超声电机的一体化测试,为超声电机的设计,以及高性能驱动控制器的研发提供参考.

本文的工作存在有待于完善之处. 首先是超声电机动态测试试验对数据采集的实时性、 线程转换设计等提出了更高的要求,系统设计尚有改进空间; 其次,数据采集控制部分与数据分析处理部分应考虑实现并行实现,以优化其性能; 最后,测试平台系统的健壮性有待加强.

[1] 赵淳生. 超声电机技术与应用[M]. 北京: 科学出版社, 2007.

[2] Giraud F, Lemaire-Semail B. Causal modeling and identification of a travelling wave ultrasonic motor[J]. The European Physical Journal Applied Physics, 2003, 21(2): 151-159.

[3] 张建瓴, 王文婷, 可欣荣, 等. 超声电动机测试系统的研究[J]. 现代制造工程, 2007(6): 5-8. Zhang Jianling, Wang Wenting, Ke Xinrong, et al. Research on the testing system of ultrasonic motor[J]. Modern Manufacturing Engineering, 2007(6): 5-8. (in Chinese)

[4] 张建瓴, 可欣荣, 王文婷, 等. 超声电机测试研究综述[J]. 微电机, 2010, 43(5): 80-84. Zhang Jianling, Ke Xinrong, Wang Wenting, et al. Review on testing system of ultrasonic motor[J]. Micromotors, 2010, 43(5): 80-84. (in Chinese)

[5] 赵淳生, 黄卫清. 超声电机的试验研究[J]. 振动、 测试与诊断, 2003, 23(1): 1-5. ZhaoChunsheng, Huang Weiqing. Experimental study on ultrasonic motors[J]. Journal of Vibration, Measurement & Diagnosis, 2003, 23(1): 1-5. (in Chinese)

[6] 丁敬, 周广睿, 傅平, 等. 基于DSP的超声波电机瞬态特性测试系统[J]. 机电工程, 2006, 23(7): 15-17. Ding Jing, Zhou Guangrui, Fu Ping, et al. DSP-based transient response measurement system of ultrasonic motor[J]. Journal of Mechanical & Electrical Engineering, 2006, 23(7): 15-17. (in Chinese)

[7] 程廷海, 黄鹞, 包钢, 等. 基于LabVIEW的超声电机测试系统[J]. 传感器与微系统, 2011, 30(4): 114-116. Cheng Tinghai, Huang Yao, Bao Gang, et al. A measurement system for ultrasonic motor based on LabVIEW[J]. Transducer and Microsystem Technologies, 2011, 30(4): 114-116. (in Chinese)

[8] 武威, 张铁民. 超声电机测试分析系统[J]. 微电机, 2012, 45(12): 59-62. Wu Wei, Zhang Tiemin. Test and analyze system for ultrasonic motor[J]. Micromotors, 2012, 45(12): 59-62. (in Chinese)

[9] 武建文, 李德成.电机现代测试技术[M]. 北京: 机械工业出版社, 2005.

[10] Ding Lipei, Guo Xiaosong, Zhu Zhi. Virtual test system based on Visual C++[C]. IEEE, The Eighth International Conference on Electronic Measurement and Instruments, Xi’an, Aug.16, 2007: 2.276-2.278.

[11] 董维国. 深入浅出MATLAB7.x混合编程[M]. 北京: 机械工业出版社, 2006.

Design and Implementation of Characteristic Test Platform for Ultrasonic Motor

LIU Zhenan1, ZHAO Shoushuai2, PENG Jiping2

(1. 340 Institute, 91404 Navy, Qinhuangdao 066000, China; 2. Control and Simulation Center, Harbin Institute of Technology, Harbin 150080, China)

In order to test and analyze the key performance indicators of ultrasonic motors (USM), the design and implementation of high precision and powerful characteristic test platform is introduced in this paper. For the hardware of the test platform, the load mechanism is carried out by servo motor. Speed and torque sensor is applied to measure rating speed and torque of USM, and measurement of electrical parameters is done by precision power analyzer. As for software, Using Visual C++ and MATLAB programming, the connecting with various parts and realizing acquisition, analysis and processing of data are achieved. In order to verify the applicability of the USM test platform, steady-state testing experiments for a type of USM are carried out. The experiment results confirm the practicability of the test platform.

ultrasonic motor; servo loading; hybrid programming; data acquisition; data analysis

1671-7449(2016)06-0539-06

2016-03-20

刘哲男(1984-),男,助理工程师,主要从事电子工程、 电子对抗方向的研究.

TP23

A

10.3969/j.issn.1671-7449.2016.06.016