隧洞长距离串联接力中转送灌浆施工技术在喜儿沟水电站中的应用

雷仁强(中国电建集团贵阳勘测设计研究院有限公司,贵州贵阳550081)

隧洞长距离串联接力中转送灌浆施工技术在喜儿沟水电站中的应用

雷仁强(中国电建集团贵阳勘测设计研究院有限公司,贵州贵阳550081)

喜儿沟水电站工程采用隧洞外制浆,通过长距离串联接力中转送灌浆施工成功地解决了隧洞在长距离条件下的灌浆问题,与洞内制浆灌浆相比,工程进度快、成本低、干扰因素少、有利于安全、文明施工、产生了较好的经济和社会效益。同时,通过首次在喜儿沟水电站工程发电引水隧洞成功应用,圆满完成发电引水隧洞开挖初期支护灌浆,衬砌后回填灌浆、固结灌浆施工任务。为隧洞灌浆施工开创了新的思路,具有显著的科技进步意义。

隧洞;长距离;串联接力中转送灌浆;施工

1 概述

喜儿沟水电站位于甘肃省舟曲县憨班乡的白龙江干流上,电站为引水式电站,电站设计水头 57.8m,装机容量72MW,本工程为Ⅲ等中型工程,电站工程主要建筑物为3级,次要建筑物为4级。

引水隧洞全长8393m,为有压隧洞,圆形断面,洞径为7.5m,设计引用流量为141m3/s,洞内流速3.19m/s,隧洞底坡为5‰,其中3#支洞主控段灌浆全长1664m,施工桩号为引6+ 695.9~8+359.9m,3#支洞主控段与3#洞支洞交点桩号为8+ 350,长度381m,送浆总长度为2045m。引水隧洞围岩以碳质千枚岩为主,夹方解石条带,岩体较为破碎,局部地区裂隙发育且地下水丰富,岩层走向与洞轴线夹角小,碳质千枚岩遇水软化、泥化,岩体自稳能力较差。隧洞围岩多为Ⅳ类、Ⅴ类、Ⅳ类~Ⅴ类和极少量Ⅲ类。

2 施工技术特点及原理

隧洞串联接力长距离泵送灌浆施工技术使用简单、安全、可靠,操作简单,适应性强,应用广泛,对施工场地要求较低,施工资源均为常规配置,成本造价低,便于快速进行施工组织。隧洞串联接力长距离泵送灌浆施工技术与洞内制浆方法相比,可以提高工效,降低成本,减少洞内灌浆平台频繁的拆搭,减少水泥运输工作量和大额的运输费用,避免了与混凝土衬砌和钢筋制安穿插施工的影响等。

结合了该隧洞的规模,分析采用串联长距离泵送灌浆施工其隧洞距离较长,交叉作业的干扰性大的特点,为避免与衬砌施工干扰,该采用洞外制浆,洞内中转,方可与衬砌作业面同时进行施工。灌浆输送泵选用一种施工环境适应力较强的高压灌浆泵(曲轴变量注浆泵TTB180/10),洞外的灌浆泵必需配备稳压筒,灌浆机上没有的可以自己加工,洞外水泥库旁搭设灌浆平台,布设一台高速制浆机,依次连接普通搅拌机,高压灌浆泵,通过直径φ25镀锌钢管1000m连接送浆到中转站的储浆桶,再通过中转站的灌浆泵把浆液用钢管从1000m的地方再送到灌浆点的储浆筒,在灌浆点用灌浆泵把浆液送入孔中,镀锌钢管采用内丝直接,每节6m。每两节用活接头连接,固结灌浆和回填灌浆可用同一管路送灌浆。

3 施工工艺及操作要点

3.1 施工工艺

首先在洞外建立制浆站,连接管路,布设中转站,管路连接到作业面,待二衬混凝土强度达到70%以上,可以进行钻孔回填灌浆,回填灌浆做完检查合格7d后,再进行钻孔固结灌浆。洞内灌浆泵首次布置在桩号6+745.0,施工长度前50m、后50m。该段灌浆完成后,将灌浆设备往后移100m。依次类推。施工工序为:孔位测量放样→设备就位(钻机、灌浆泵安装)→一次性钻孔至设计孔深→标注压水试验 (总孔数的5%)→灌浆→灌毕后采用0.5:1浓浆机械压30min后再人工砂浆封孔→固结灌浆结束3d→检查标准压水试验(总孔数的5%)。

3.2 制浆、灌浆布置实施

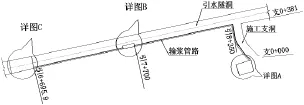

根据现场情况,在支洞口就近布设固定式制浆站,然后通过输浆管路将浆液送至施工现场,由于距离较长,在1000m左右位置增加一套接力装置,具体布置形式详见图1引水隧洞灌浆管路平面布置示意图及图2~3详图。

图1 引水隧洞灌浆管路平面布置示意图

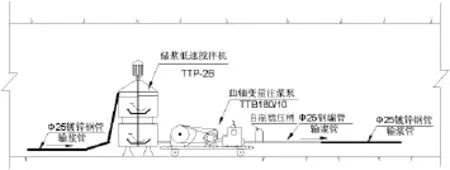

图2 接力输送泵示意图(详图B)

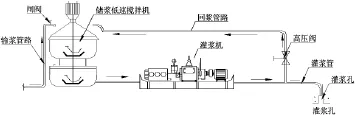

图3 灌浆施工工艺流程图(详图C)

实施方式分三个步骤:第一步:如图所示,洞口制浆站的建立,首先修建水泥库,在水泥库旁搭设过滤塞,将水泥过滤后倒入高速搅拌机中,搅拌完成后流入储浆搅拌机中,然后通过输浆泵输入输浆管中。另外在水泥库及输浆泵旁修建排水沟。第二步:如图所示,输浆管通过施工支洞进入引水隧洞中,在引水隧洞一定位置设置接力输浆泵,在接力输送泵之前利用闸阀控制浆液流入储浆搅拌机中。第三步:如图所示,利用接力输送泵将浆液通过输浆管送入储浆搅拌机中,然后通过灌浆泵及灌浆管将浆液灌入灌浆孔中,根据施工要求在灌浆管上设置回浆管,回浆主要由高压阀控制。

本隧洞灌浆泵串联接力送灌浆结构,实用于各种隧洞灌浆工程和需要长距离灌浆工程中。而且本送灌浆装置,使用材料均是工地现有材料,容易购买施工,成本较低,易于操作,还可以通过灌浆泵型号的改变,延长送浆灌浆的距离,并且能够有效降低人工费用,提高工作效率,减少洞内施工面的干扰,改善施工环境,提高施工进度。经试验曲轴变量注浆泵TTB180/10最大传送距离约为1300m左右,比一般的灌浆泵传送的距离更远,考虑到满荷载对机械损耗特别大,故在1000m左右处设置一个转浆站。为了更充分的使用机械设备,对曲轴变量注浆泵TTB180/10略改装了一下,在注浆泵出浆口安装了一个稳压桶。在遇到一些特殊的问题上,更有效的保护注浆泵,及更加的稳定浆液压力,降低对注浆泵和送浆管路的损耗。

4 灌浆施工

固结灌浆前应按设计及规范要求进行灌浆试验,然后进行固结灌浆施工。固结钻孔灌浆遵循分序加密的原则,逐孔逐序进行灌浆,分两序施工。采用孔口循环纯压式灌浆。先施工Ⅰ序排,再施Ⅱ序排,其中Ⅰ序排先施工Ⅰ序孔再施工Ⅱ序孔。其施工程序如下:

布设孔位→钻孔→钻孔及裂隙冲洗→简易压水试验 (每孔压水)→灌浆→灌毕后采用人工砂浆封孔。

固结灌浆采用孔口循环、全孔一次灌浆法。浆液水灰比采用3:1、1:1、0.5:1三个比级水灰比,以3:1开灌。

4.1 制浆

水泥浆液采用TTP-400高速搅拌机在洞口集中制浆站拌制。纯水泥浆液的搅拌时间不小于30S,浆液在使用前必须通过筛过滤,从开始制备至用完的时间宜小于4h。

制浆站制备水灰比0.5:1的纯水泥浆液,输送浆液流速为1.4~2.0m/s,各灌浆点按来浆密度,根据各灌浆点的不同需要进行调制使用。浆液温度保持在5~40℃,超过此标准视为废浆处理。

4.2 灌浆设备和机具

(1)灌浆泵:本工程水泥灌浆采用TTB180/10(63)型高压灌浆泵。

(2)灌浆记录仪:使用HTA-1型便携式多路灌浆自动监测仪。

(3)高速搅拌机:采用TTP-400型高速搅拌机进行制浆。

4.3 灌注浆液及配合比

根据地层情况和施工经验,灌注浆液配合比采用3:1、1:1、0.5:1三个比级,开灌水灰比根据灌前压水试验确定。浆液浓度应遵循由稀到浓的原则逐级变换。

4.4 灌注压力

引水隧洞固结灌浆试验灌浆压力Ⅳ类围岩为0.35MPa做12m、0.45MPa做12m,Ⅴ类围岩为0.35MPa做12m、0.45MPa做12m,灌浆压力采用逐级升压,从起始压力逐步升至设计压力。灌浆压力应尽快达到设计值,但当注入率大时,应限流分级升压,在大注入率时应严格控制升压速度。在灌浆过程中,灌浆压力按上表或监理工程师的指示控制,混凝土表面冒浆严重时,灌浆压力作适当调整。因灌浆工程所涉及到全断面均为双层筋,混凝土衬砌厚度较厚,灌浆压力比较小,所以本灌浆工程不采用抬动观测记录。

灌浆结束标准:在规定压力下,当注入率不大于1L/min,继续灌注30min,灌浆结束。

封孔:灌浆孔灌浆和检查孔结束后,应排除孔内积水污物,必须进行机械封孔,封孔浆液配比为0.5:1(W/C);封孔结束标准为不吸浆后延续灌注10min,闭浆待凝;然后采用0.3:1:1(水:水泥:砂)干硬性砂浆进行封堵灌浆孔口,其为人工将砂浆搓条塞入孔内,并用木棍或铁棍捣实,最后将孔口压抹齐平。

4.5 灌浆质量

喜儿沟水电站引水隧洞地质较复杂,Ⅰ-Ⅰ序孔单米耗灰712.38kg/m,Ⅰ-Ⅱ序孔单米耗灰455.24kg/m,Ⅱ-Ⅰ序孔单米耗灰202.53kg/m,Ⅱ-Ⅱ序孔单米耗灰46.43kg/m(详见综合统计表)。从桩号9单元(7+004.50~7+019.50)固结灌浆试验段灌浆过程及灌后检查情况看,满足设计要求。

5 应用情况

本工程3#支洞主控隧洞长度为1664m,采用串联接力长距离灌浆施工,2011年8月10日开始做回填灌浆试验,2011年9月16日开始做固结灌浆试验。在固结灌浆过程中,遇见一些特殊地带的围岩,如吃浆量较大的孔,单米耗灰超过200kg/m以上,我们通过限流、降压、间隔灌浆等方法达到设计要求。2012年9月19日引水隧洞3#洞灌浆工程紧跟衬砌工作圆满完成。本施工技术的应用喜儿沟水电站工程3#洞节省了工期,节约了成本。减少了洞内淤泥量和污水排放量,主要减少了交叉干扰引起的窝工降效,有利于保护生态环境,为隧洞灌浆施工开创了新的思路。

隧洞长距离串联接力中转送灌浆施工首次在喜儿沟水电站发电引水隧洞3#洞成功应用,圆满完成发电引水隧洞临时灌浆,衬砌后回填灌浆、固结灌浆施工任务。后续在喜儿沟水电站引水隧洞1#洞、2#洞应用,并且在该流域的凉风壳水电站引水隧洞和锁儿头电站引水隧洞及九龙峡电站引水隧洞得到了积极应用,效益显著。

6 结语

近年来,我国水利水电建设工程发展迅速,在建工程的数量和规模都达到了前所未有的水平。而灌浆技术作为水工建筑物地基加固处理中常用和重要的工程措施,隧洞长距离串联接力中转送灌浆施工技术广泛适用于各种中长隧洞、高边坡、坝基等送灌浆工程,以及交叉作业干扰降效严重的灌浆工程。

TV543.3

A

2095-2066(2016)33-0080-02

2016-11-2