润滑耐磨涂层在电子设备表面的性能比较

南 涛

(中国电子科技集团公司 第十研究所,四川 成都 610036)

润滑耐磨涂层在电子设备表面的性能比较

南 涛

(中国电子科技集团公司 第十研究所,四川 成都 610036)

电子设备在装配与使用过程中,经常出现磨损情况。为此,采用润滑耐磨涂料进行涂覆层实验,对涂层附着力、硬度、表面形貌、耐磨性及耐蚀性进行测试,并进行了比较。结果表明,润滑耐磨涂料制备的膜层各项性能最优,适合于电子设备表面润滑耐磨的工艺要求。

润滑耐磨涂层; 电子设备; 性能比较

引言

多领域的电子设备在生产制造及使用的过程中,因其结构尺寸较小、异形类较多,装配形式复杂,调试时间长,使用中抽拔次数多等因素,造成设备表面磨损、划痕等质量问题,影响了设备的防护能力、使用寿命及装饰性能。因此,需要寻找一种工艺方法,解决易磨损零件表面的防护问题。

润滑耐磨涂料是一种功能涂料,它赋予结构件特殊的力学功能。涂层的耐磨性是抵抗摩擦、磕碰及侵蚀的一种能力,与涂层的硬度、耐划伤性及粗糙度等有关。将润滑耐磨涂料涂覆于工件表面,可以增加工件之间的润滑性,减小摩擦力和抗划伤性,保护产品的外观。润滑耐磨涂料广泛应用于电子装备,如航天器、飞机、火箭、车辆及船舶等领域。解决装备过程中机械部件(齿轮、滑轨、销键和滑动轴承)摩擦、磨损及疲劳失效等难题,润滑耐磨功能涂料是新型涂料领域中的核心[1]。

在电子通信设备中的机箱、机架和机柜等产品中,通常会有模块与机架之间、机箱与导轨之间的抽拔情况。由于机箱机架等产品大多用铝件制作,硬度和耐磨性都比较低,接触面在不断地往复滑动摩擦过程的磨损,很容易产生划痕。随着磨损的严重,会带来整个设备的维修问题。当在互相摩擦的安装面上涂装润滑耐磨涂层,会减少磨损程度、保持外观良好的装饰性的同时,增加设备的使用寿命。

国外研究者多采用复杂涂层结构,如纳米涂料叠层、复杂的电源思路、激光热处理技术、陶瓷堆焊或其它改善基材耐磨性能等较复杂的处理方法,大多对国内现有设备不太适宜。所以需寻找一种简便易行的电子设备耐磨涂层表面防护工艺技术。

1 耐磨润滑膜层

1.1 耐磨膜层工艺方法

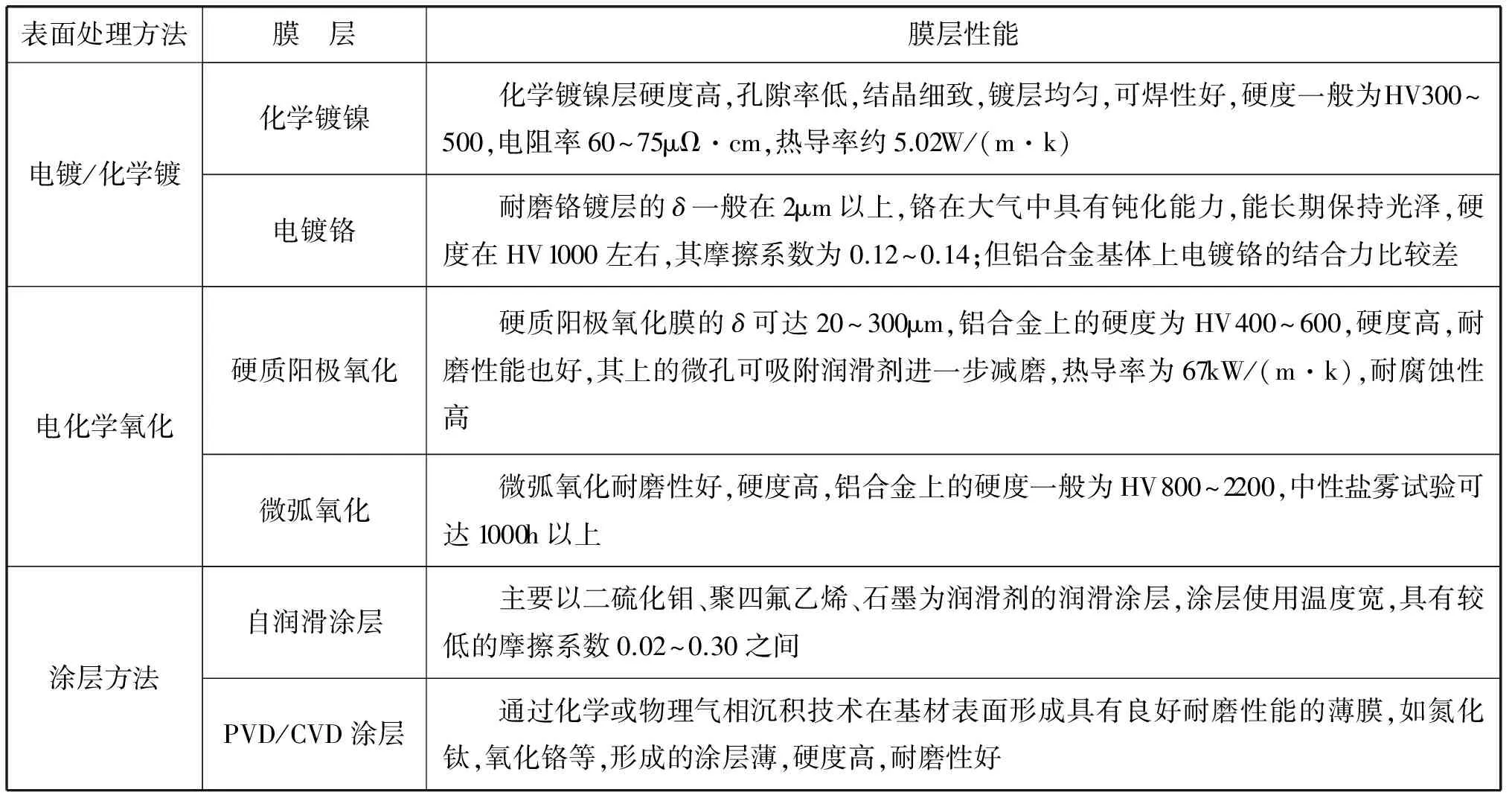

为减缓电子设备表面受磨损的机率,目前采取的表面防护工艺技术有电镀、化学镀、化学转化膜及涂料涂覆等。表1列出不同材质的表面处理方法及性能。

表1 各种耐磨润滑膜层的特点与性能

表面处理方法膜 层膜层性能电镀/化学镀化学镀镍 化学镀镍层硬度高,孔隙率低,结晶细致,镀层均匀,可焊性好,硬度一般为HV300~500,电阻率60~75μΩ·cm,热导率约5.02W/(m·k)电镀铬 耐磨铬镀层的δ一般在2μm以上,铬在大气中具有钝化能力,能长期保持光泽,硬度在HV1000左右,其摩擦系数为0.12~0.14;但铝合金基体上电镀铬的结合力比较差电化学氧化硬质阳极氧化 硬质阳极氧化膜的δ可达20~300μm,铝合金上的硬度为HV400~600,硬度高,耐磨性能也好,其上的微孔可吸附润滑剂进一步减磨,热导率为67kW/(m·k),耐腐蚀性高微弧氧化 微弧氧化耐磨性好,硬度高,铝合金上的硬度一般为HV800~2200,中性盐雾试验可达1000h以上涂层方法自润滑涂层 主要以二硫化钼、聚四氟乙烯、石墨为润滑剂的润滑涂层,涂层使用温度宽,具有较低的摩擦系数0.02~0.30之间PVD/CVD涂层 通过化学或物理气相沉积技术在基材表面形成具有良好耐磨性能的薄膜,如氮化钛,氧化铬等,形成的涂层薄,硬度高,耐磨性好

1)电镀、化学镀方法。主要是在基材上化学镀镍、电镀铬的高硬度镀层或者具有自润滑能力的复合镀层。化学镀镍是不用外来电源,借氧化还原作用在金属表面沉积一层致密光亮镍的方法,其耐蚀性和耐磨性优越。

2)电化学氧化方法。主要是在铝合金基材上生成具有高硬度的硬质阳极氧化膜或微弧氧化膜。这些膜本身具有较高的硬度,经过电化学氧化处理可以使较软的零件具备较高的耐磨能力。微弧氧化是近几年发展起来的表面改性技术,用其处理铝表面可以形成十至上百微米的陶瓷氧化层[2]。

3)涂层方法。涂层方法主要是通过热喷涂、磁控溅射气相沉积技术、空气喷涂或刷涂在基材表面形成具有耐磨及自润滑涂料的方法,从而使基材具备一定的耐磨能力。PVD/CVD是利用物理过程实现物质转移,使某些有特殊性能的微粒喷涂在性能较低的基体上,使基体具有更好的性能。

2.2 润滑耐磨涂层

根据电子设备的组成结构、使用环境及后期维护等特点,单纯依靠镀覆金属层,一般难以满足湿热环境下整机的三防性能及耐磨性能设计要求,需要在基体表面的金属或非金属覆盖层上涂覆有机涂层。采用镀层与涂层相结合的工艺方法,目前国内镀层前处理技术相对成熟,主要对润滑耐磨涂料进行研究,从而形成相应的电子设备润滑耐磨工艺技术。

润滑耐磨涂料主要由树脂基料、润滑剂、耐磨剂、溶剂和助剂等组成[3]。固体润滑剂是润滑耐磨涂料的关键成分,是涂料具有较小的摩擦系数和自润滑性,包括无机物(石墨、二硫化钼)、有机物(PTFE、尼龙或酞菁化合物)和金属基料(Cu、Ag或Pb等)[4]。耐磨剂加入涂料中涂膜固化后,耐磨剂大部分微突于涂膜表面,且均匀分布。当涂膜承受摩擦时,耐磨剂部分承受摩擦,以使涂膜免受摩擦,延长了涂膜的使用寿命。一般采用氧化铜粉、石英粉、陶瓷粉及纳米SiO2等,在一定程度上提高涂料的机械强度和表面硬度,改善涂层的耐磨性能。

润滑耐磨涂料分为金属型、有机型和无机型。按照使用环境温度,也分为高温型和低温型。针对电子设备基材类型及耐受温度低、后期维护难等特点,主要应对于在200℃以下使用的有机型润滑耐磨涂料进行研究,并形成相关工艺技术。

2 实 验

2.1 工艺实验

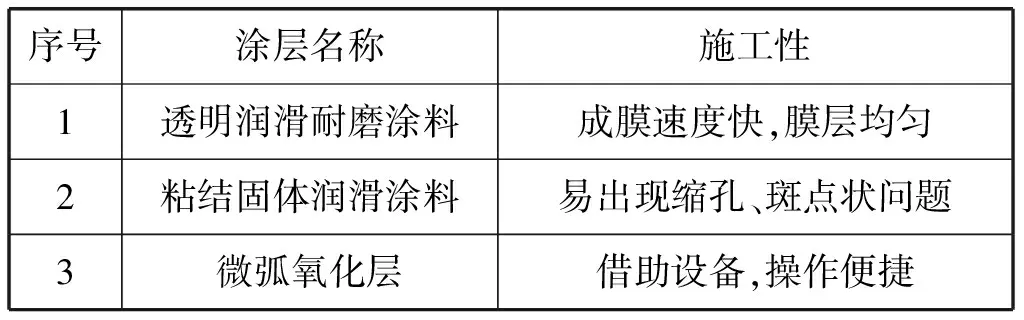

实验以使用较多的铝件为样件,前处理采用喷砂和氧化方式,然后选用国内两种涂料(粘结固体润滑涂料和透明润滑耐磨涂料)用空气喷涂法进行样件的制备。采用湿碰湿工艺方式,膜层需平整均匀,δ为40μm左右。在样件制备的过程中,结合喷涂参数的选择,测试几种涂层施工性的优劣。实验选用现有的氟聚氨酯磁漆与微弧氧化层与润滑耐磨涂层的各项性能进行了比较。

表2 耐磨涂料种类及施工性比较

序号涂层名称施工性1透明润滑耐磨涂料成膜速度快,膜层均匀2粘结固体润滑涂料易出现缩孔、斑点状问题3微弧氧化层借助设备,操作便捷

透明润滑耐磨涂料属于氟聚氨酯类改性涂料,在喷涂过程中,成膜速度快,膜层均匀,低温烘干。而氟聚氨酯磁漆(粘结固体润滑涂料)喷涂后易出现缩孔、斑点状,需多喷两遍才能将缺陷盖住,且烘干温度较高(200℃),样件需要多次喷涂制作。在施工过程中发现粘结固体润滑涂料极易堵塞喷枪内管道,因其不易溶解于普通溶剂,采用强溶剂也需反复清洗。

2.2 性能测试

2.2.1 基本性能

由于润滑耐磨涂料既要满足常规防护涂层的附着力、硬度等指标外,也要有较强的耐磨性。因此对涂膜样件的附着力与硬度进行测试。

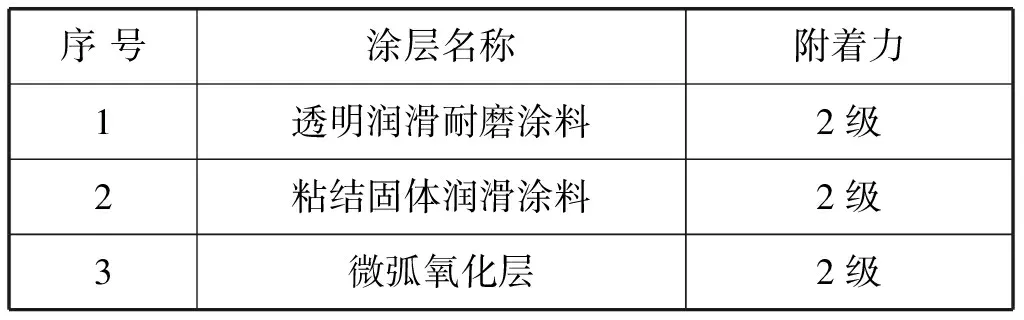

采用划圈法(GB/T1720-1989)测试漆膜的附着力。采用涂膜附着力测试仪,把涂膜样板固定在其测试台上,在涂膜样板上划出重叠的圈,且涂膜测试仪划针要穿透涂膜达到样板基底,然后根据涂膜的划圈附近涂层损坏程度并根据GB/T1720-1989的规定进行评级,测试结果如表3。结果表明,涂层与基体铝材均有较好的附着力。

表3 各种耐磨涂层的漆膜附着力

序号涂层名称附着力1透明润滑耐磨涂料2级2粘结固体润滑涂料2级3微弧氧化层2级

硬度是根据GB1730-93漆膜硬度测定法 摆杆阻尼试验测量原理进行测量。接触涂膜的摆杆以一定周期摆动,涂膜越软,则摆杆的摆幅衰减越快,以涂膜表面的阻尼时间与玻璃表面的阻尼时间的比值表示。测试结果如表4所示。

表4 各种耐磨涂层的漆膜硬度与粗糙度

序号涂层名称硬度/%Ra/μm1透明润滑耐磨涂料750.12粘结固体润滑涂料740.63氟聚氨酯磁漆670.7

粗糙度反映涂层表面平整细密程度,对于越光滑的表面,其Ra值越低,表4中的Ra值由便携式粗糙度仪测量。由Ra值可看出,透明润滑耐磨涂料的粗糙度为其它两种涂料的1/6~1/7。

图1显示的是氟聚氨酯磁漆与透明润滑耐磨涂层表面形貌,图像是在3D形貌仪下放大300倍得到。从图1中可看出,氟聚氨酯磁漆表面较粗糙,有较多的凹凸部分,而透明润滑耐磨涂层表面平整致密。

图1 氟聚氨酯磁漆与透明润滑耐磨涂层表面形貌

耐磨性指标是测试涂膜的抗机械磨损能力,是涂膜内聚能与涂膜硬度的综合体现[5]。生产现场检测采用落砂法和喷砂法模拟涂层自然磨损。实验室是利用旋转橡胶砂轮法(GB/T 1768-2005)测定。

利用旋转橡胶砂轮法(GB/T 1768-2005)测定耐磨性。在规定条件下,用固定在磨耗试验仪上的橡胶砂轮摩擦漆膜,转台以60r/min转速旋转,同时在橡胶砂轮上加上规定质量的砝码(1kg)。耐磨性是以经过规定次数(5000r)的摩擦循环后漆膜的质量损耗来表示,在此条件下,耐磨涂料的质量损耗应小于0.08g。经测试涂层的耐磨性指标如表5所示。

表5 各种耐磨涂层的耐磨性指标

序号涂层名称m(损耗)/g1透明润滑涂料0.052粘结固体润滑涂料0.063微弧氧化层0.02

2.2.1 环境适应性能

电子设备按GJB150A要求,需进行耐盐雾、耐湿热和耐霉菌等试验。因为涂覆于电子设备表面的润滑耐磨涂层,可抵御外界环境对设备的腐蚀,验证润滑耐磨涂层的各项环境适应性能,考验其对环境试验的耐受力。

对三种涂层样件按GJB150A作了盐雾试验96h,湿热实验10天。实验结果,样件外观完好。同时,进行了28天的霉菌试验,结果均为1级。见图2。

图2 盐雾、湿热试验部分样件

2.2.2 抽拔试验

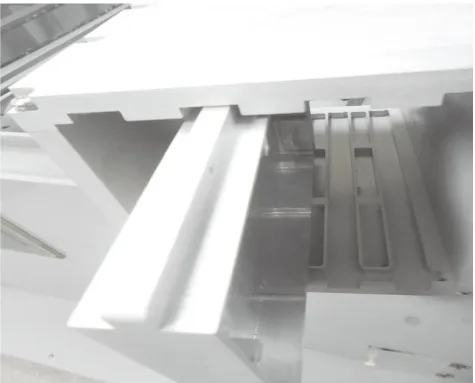

根据润滑耐磨涂料在电子设备表面的使用部位,按设备结构制作实物样件,模拟样件的使用状态进行抽拔试验,抽拔次数按设备实际使用规定。测试试样如图3所示。

图3 抽拔试验样件

抽拔试验完毕,观察样件内互相摩擦的接触面。涂层均牢固附着,无起层、卷边及脱落现象。

3 结果与讨论

3.1 施工参数优选

根据施工工艺实验结果可看出,润滑耐磨涂料有高温型和常温型之分,而电子设备在实际使用过程中,内部会安装多种元器件,部分非金属件不耐高温,同时为利于设备后期的维护,优选常温型涂料。

兼顾涂层施工的便捷性,避免出现缩孔、斑点状等问题,减少返工,以及后期工具清理的彻底性。推荐使用氟聚氨酯类改性的润滑耐磨涂料。

3.2 厚度设计

除了部分对装配精度要求苛刻的部件,需涂覆极薄的涂层外。电子设备表面使用的耐磨涂层厚度根据使用要求,分为单层涂层与多层涂层,以使涂层具有相应的防腐蚀与耐磨功能。

对于设备内部磨损部位,因其防腐要求较外部低,主要是耐磨要求。在无颜色要求的情况下,涂层δ控制在40~60μm。如果有颜色要求,建议先涂覆一层相应颜色的氟聚氨酯磁漆,再进行透明润滑耐磨涂层的涂覆,将δ控制在60~90μm。

对于设备外部易划伤、磕碰的部位,因其需要有防腐要求,在进行常规的涂覆后,加涂一道润滑耐磨涂层。建议涂层总厚度δ控制在90~150μm。

3.3 结构设计前处理要求

在平滑的表面进行抽拔动作,其摩擦损耗较粗糙表面小。试验过程中发现,摩擦接触表面的尖角、棱边及毛刺等是影响涂层耐磨性的重要因素。机构设计前处理要求流程如图4所示。按图4的要求,在进行结构设计时,使用精加工的方法保证基材的平整圆润,要求加工粗糙度不大于Ra3.2。对棱边部位进行倒角或倒圆处理,以消除结构件中尖锐部位带来的磨损。针对表面的毛刺、接刀痕等问题进行喷砂处理。最后进行化学前处理。

图4 结构设计前处理要求流程图

在进行喷涂部位设计时,对插槽、导轨等磨损部位,摩擦接触面进行双面喷涂耐磨涂层的效果更优越。

4 结 论

1)单一的机加工方法或涂层难以满足电子设备耐磨性要求,需要多种技术相结合。从工件的结构开始设计,结合机械加工方法与表面处理方法等综合技术来提升电子设备的耐磨性。

2)选择防护性优良的氟聚氨酯为基料改性的润滑耐磨涂料,所得膜层表面平整、光滑、细密及磨损量小等特征,并具有优异的机械性能及耐环境适应性。

[1] 张学敏.涂装工艺学[M].北京:化学工业出版社,2002:9.

[2] 牛宗伟,孙鹏.超声喷丸稀土预制膜对铝合金维护氧化耐蚀性的影响[J].电镀与精饰,2015,(12):1-4.

[3] 涂料工艺编委会.涂料工艺[M].北京:化学工业出版社,1997:12.

[4] 余鹏程,刘秀波,陆小龙,等.激光熔覆制备自润滑耐磨涂层的研究进展[J].材料保护,2016,(1):48-49.

[5] 吉文哲,王守忠.Ni-纳米SiC复合镀层的制备及其摩擦磨损性能[J].材料保护,2016,(2):10-13.

Performance Comparison of Wear-resistant and Lubricating Coating applied in Electronic Equipment

NAN Tao

(The 10th Institute of CETC,Chengdu 610036,China)

Wear phenomena often appeared in the using or assembling processes of electronic equipment.In this paper,adhesion,hardness,surface morphology,wear resistance and corrosion resistance of the wear-resistant and lubricating coating were tested and compared by experiments.The results showed that the performances of the prepared wear-resistant and lubricating coating were the optimum and suitable for the surface lubricating and anti-wearing requirements of electronic equipments.

wear-resistant and lubricating coating; electronic equipment; performance comparison

2016-08-25

2016-09-08

10.3969/j.issn.1001-3849.2016.12.007

TQ630

B