薄壁铜件镍镀层返黑点原因分析与工艺优化

韩彦彬, 吴志勇, 杜东兴, 唐作琴, 邓三平

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621999)

薄壁铜件镍镀层返黑点原因分析与工艺优化

韩彦彬, 吴志勇, 杜东兴, 唐作琴, 邓三平

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621999)

针对薄壁铜件电镀镍后存放一段时间出现的镍镀层表面返黑点问题,利用优化电镀工装、优化电镀工艺流程等对镀镍工艺进行优化。采用盐雾腐蚀试验、孔隙率测试以及环境试验等方法对镀镍层性能进行评价。研究结果表明,工装优化后的镀层厚度均匀性有所提高,有利于提高生产效率和镀层质量;工艺优化后的镀镍层孔隙率明显降低、耐蚀性能明显提升,无返黑点现象。

薄壁铜件; 电镀镍; 返黑点; 耐蚀; 工艺优化

引言

薄壁铜质零件镀镍层厚度控制与镀层质量的好坏,将直接影响产品的性能。某企业镀镍件曾发生如下故障[1-2],薄壁铜件经镀镍后表面质量良好,在转下序前的短暂库房存放期也无质量问题,但长期存放一段时间,发现有表面返黑点及腐蚀斑等情况,产品不合格造成经济损失。

虽然镍镀层对铜件而言为阳极性镀层,但是防护性能也取决于镍镀层的致密性[3]。如果镍镀层存在一定的孔隙,腐蚀介质就沿镀层的孔隙渗入到铜基体,出现镍镀层返黑点或变色现象,严重时会出现点状铜绿现象。因此,薄壁铜件返黑点原因[4-5]:一是镍镀层质量不高有孔隙,提供了腐蚀介质通道;二是环境中湿度较大,存在腐蚀介质,比如酸性气氛、水分等。

本文拟通过优化电镀工艺流程、优化电镀工装设计及增加镍孔封闭工艺来提高镀镍层质量来解决或改善薄壁铜件镍镀层出现返黑点问题。

1 实验方法

1.1 薄壁铜件镀镍工装优化

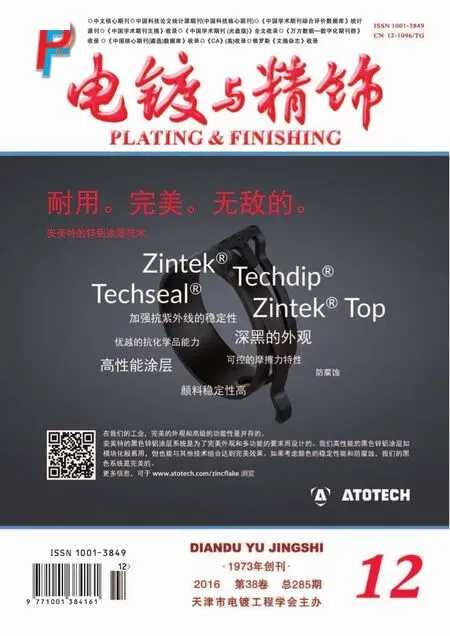

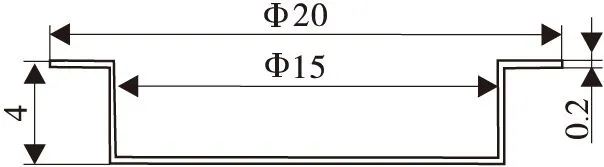

实验中的薄壁铜件如图1所示,材料壁厚为0.20mm。在设计工装时既要考虑工装对工件的变形影响,也需要考虑工装的导电性能以及后期清洗的方便,零件装卡方式见图2。

图1 薄壁铜件的示意图及其尺寸

图2 零件装卡简图

优化前挂具采用两点装卡方式,如图2(a)所示。生产中发现该挂具存在夹持不紧而晃动的现象,从而造成镀层质量问题。优化后的工装挂具针对存在的问题,改为三点接触方式,如图2(b)所示。采用该工装有以下几个优点:工装三点装卡受力均指向薄壁铜件中心,导电性良好;工装与薄壁铜件接触处于中心对称方式,电流分布也较原来均匀,从而提高了薄壁铜件各点厚度均匀性。

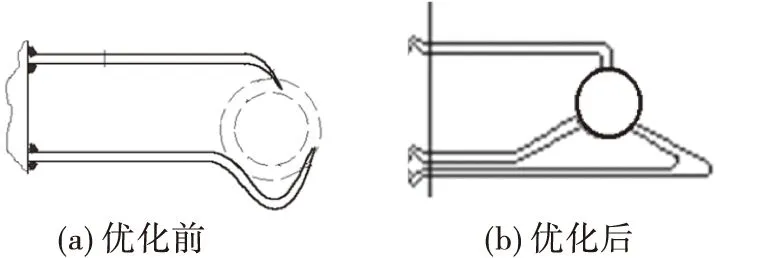

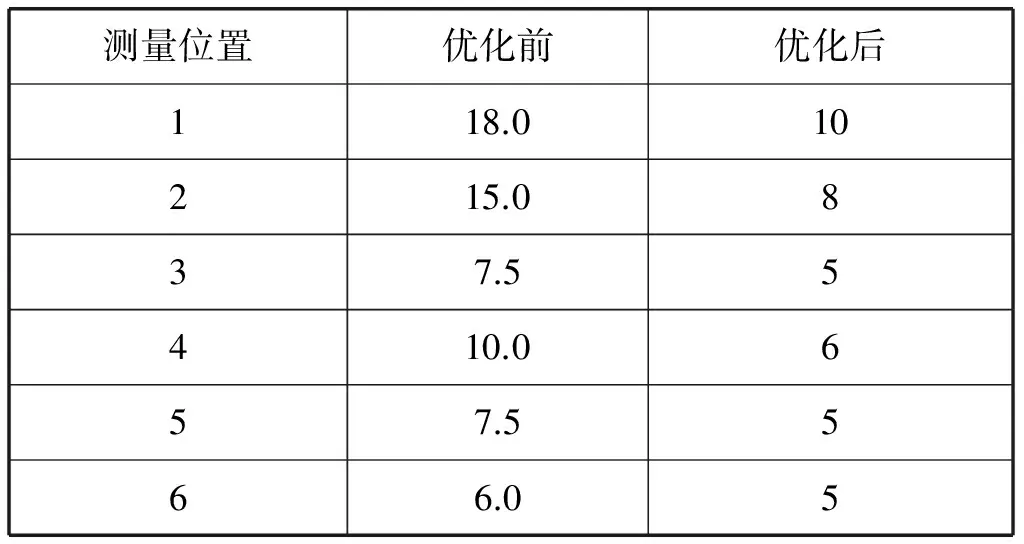

表1为工装优化前后薄壁铜件各点镀层厚度测量值,镀层厚度测量位置如图3所示。从表1可以看出,优化后其厚度范围由原来的6~18μm变为5~10μm,镀层均匀性得到提高。三点装卡还能够防止薄壁铜件在电镀过程中的滑动以及脱落现象。

图3 镀层厚度测量位置

表1 优化前后不同点处镀层厚度(μm)

测量位置优化前优化后118.010215.0837.55410.0657.5566.05

1.2 薄壁铜件镀镍工艺流程优化

优化前电镀镍的工艺流程如下:零件镀前尺寸测量及表面检查→有机溶剂去油→盐酸洗→水洗→预镀→镀镍→水洗→烘干→卸挂→检验表面状态并测量尺寸→合格品包装送检。

鉴于镀镍层厚度设计要求,拟通过降低孔隙率来达到提高镀层耐蚀性能的目的。优化的工艺流程主要是在镀镍后增加了“铬盐封闭”或“专用镍封孔剂封闭”工序,以下将工艺优化前称为“原工艺A”,带铬盐封闭工艺称为“工艺B”,专用镍封孔剂封闭工艺称为“工艺C”。

2 结果与讨论

2.1 薄壁铜件镀镍厚度对耐蚀性的影响

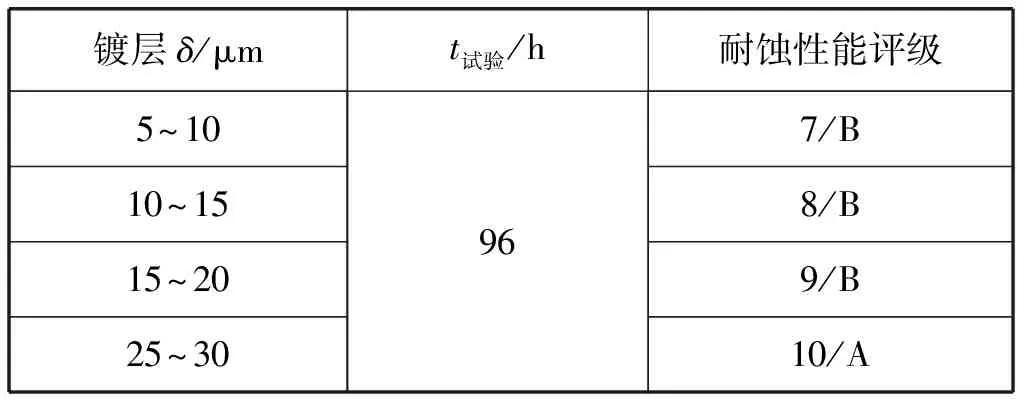

为研究镍镀层厚度对孔隙率以及耐蚀性能的影响,选取了4个不同镀层厚度范围的零件进行耐蚀性能比较,其镀层厚度分别为5~10μm、10~15μm、15~20μm以及25~30μm,耐蚀性能通过盐雾试验确定。用蒸馏水配置5%的氯化钠溶液,用分析纯的盐酸或氢氧化钠调整pH,pH控制在6.5~7.2,θ为(35±2)℃,各进行96h耐盐雾性能检测,试验结果腐蚀评级如表2所示(评级标准参照GB/T10125-1997)[6]。

表2 镀层厚度对耐蚀性能的影响

镀层δ/μmt试验/h耐蚀性能评级5~1010~1515~2025~30967/B8/B9/B10/A

从表2可以看出,随着镀层厚度的增加,其耐蚀性能也有明显的提高,当镀层厚度达到25μm以上时,其耐盐雾96h性能表现良好,但是根据薄壁铜件电镀技术要求,一般镀层厚度均需要控制10μm以内,因此在公差允许的范围内,薄壁铜件镀镍层厚度应以偏上限为宜。

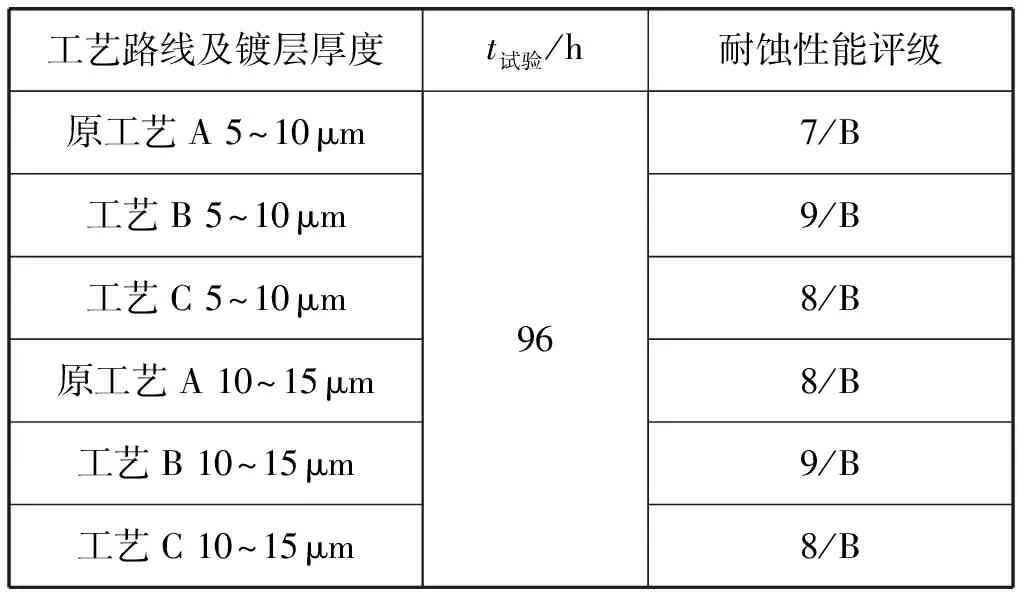

2.2 电镀工艺流程优化对耐蚀性能的影响

表3为原工艺与增加两种不同封闭工艺的耐腐蚀试验结果。从表3可以看出,在同样的镀层厚度下,只有采用工艺B其镀层耐蚀性能有明显提高,即通过铬酸盐封闭处理的镍层耐蚀性能有明显提高。

表3 不同工艺路线的镀层耐蚀性能

工艺路线及镀层厚度t试验/h耐蚀性能评级原工艺A5~10μm工艺B5~10μm工艺C5~10μm原工艺A10~15μm工艺B10~15μm工艺C10~15μm967/B9/B8/B8/B9/B8/B

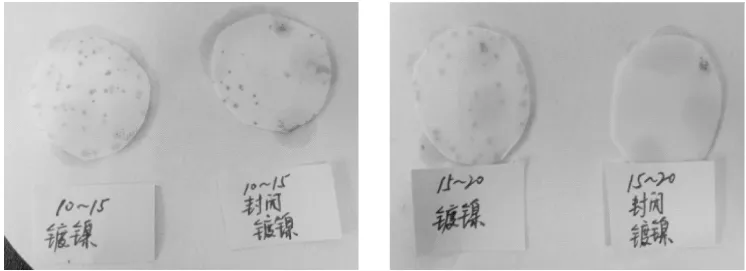

为进一步测试工艺B与原工艺A孔隙率之间的差别,采用腐蚀法(GB 5935-1986)检验这两种镀层的孔隙率[7]。试验时,将化学分析用滤纸浸入能有效透过镀层孔隙直到基体的溶液中,然后贴敷在已清洗干净的镍层上,待5~6s后,将滤纸取下来,观察滤纸上的红褐色斑点,即可对比出其孔隙率,试验结果如图4所示。从图4可以看出,采用工艺B的镀镍层孔隙率均有明显的改善,当镀层δ为15~20μm时,基本无孔隙。

图4 不同镀镍层孔隙率测试结果照片

2.3 薄壁铜件环境试验研究

为了验证不同工艺条件下镀镍薄壁铜件对环境的耐蚀性能,将原工艺A处理的薄壁铜件以及优化工艺B处理后的薄壁铜件分别在潮湿环境(大气环境)和人工干燥环境(抽真空)下放置10天,其表面质量如图5~图7所示。

从图5~图7可以看出,原工艺A处理的薄壁铜件在大气环境中存放一段时间后就会出现个别返黑点现象,而在干燥环境中表面无返黑点现象;经优化工艺B后处理的薄壁铜件在大气环境存放没有返黑点现象,表面质量良好。

图5 原工艺A镀镍层在潮湿环境中表面照片

图6 优化工艺B镀镍层在潮湿环境中表面照片

图7 原工艺A镀镍层在干燥环境中表面照片

3 结 论

1)经过电镀挂具优化后,薄壁铜件各点镀层厚度均匀性有所提高,有利于提高生产效率和镀层质量;2)通过镀层厚度对镍层耐蚀性能影响的研究,结果表明在镀层厚度公差范围内,镀层越厚,孔隙率低,其耐蚀性能越好;

3)通过两种不同封闭剂对镍层封闭效果研究,表明采用含铬封闭剂处理后薄壁铜件镍镀层孔隙率有明显改善,耐蚀性能有较大提高;

4)通过研究不同工艺条件镀覆薄壁铜件在大气环境以及在人工干燥环境中存放10天后的表面质量对比。结果表明,采用含铬封闭剂处理后的电镀镍薄壁铜件在大气环境中表现良好,无返黑点现象,原工艺条件处理的薄壁铜件在干燥环境下也无返黑点现象。

[1] 谢无极.电镀故障手册[M].北京:化学工业出版社,2013:376-446.

[2] 刘仁志.现代电镀手册[M].北京:化学工业出版社,2010:254-262.

[3] 霍大勇.温度对电镀光亮镍影响分析[J].电镀与精饰,2015,37(6):28-30.

[4] 肖鑫,储荣邦.镀镍层针孔和麻点的故障及其排除方法[J].电镀与涂饰,2004,23(4):53-58.

[5] 张业明,陈志量,方达经,等.光亮镀镍的故障修复与分析[J].材料保护,2008,41(1):78-80.

[6] GB/T10125-1997,人造气氛腐蚀试验 盐雾试验[S].

[7] GB5935-1986,轻工产品金属镀层的孔隙率测试方法[S].

Causes Analysis of Black-spot and Process Optimization on Nickel Electroplating of Thin-wall Copper Parts

HAN Yanbin, WU Zhiyong, DU Dongxing, TANG Zuoqin, DENG Sanping

(Institute of Machinery Manufacturing Technology, China Academy of Engineering Physics,Mianyang 621999,China)

The black-spot problem of nickel electroplating on the thin-wall copper parts,which occurred after storing in a period of time,was investigated in this paper by the optimization of plating tooling and plating process,so as to optimize the nickel electroplating technology.The performance of the nickel plate was evaluated by the salt fog corrosion test,porosity test and environmental test.The results showed that the coating thickness uniformity of thin-walled copper parts was improved after optimization,which was conducive to the improvement of the production efficiency and the quality of the coating.The porosity decreased and corrosion resistance improved significantly,after the process optimization of nickel electroplating on thin-wall copper parts,and there was no black spots phenomena on the surface of the electroplating nickel.

thin-wall copper parts; nickel electroplating; black-spot; anti-corrosion; process optimization

2016-06-30

2016-07-20 通讯作者: 杜东兴

10.3969/j.issn.1001-3849.2016.12.006

TQ153.12

B