聚丙烯生产过程中外排尾气的完全回收

许多琦

(中国石油化工股份有限公司广州分公司化工二部,广东省广州市 510726)

聚丙烯生产过程中外排尾气的完全回收

许多琦

(中国石油化工股份有限公司广州分公司化工二部,广东省广州市 510726)

分析了聚丙烯生产过程中尾气富集的部位、组分等,并研究了采用液相抽出、膜分离、精制脱杂方法等实现尾气完全回收的可行性。结果表明:采用液相抽出方式有利于降低反应器内丙烷含量,少量抽出就可达到维持丙烷浓度的目的。脱气仓尾气通过膜分离,可以将烃类富集回收、并冷凝为液相,然后送至外排液相精制除杂单元;而在渗透膜另一侧得到的纯度为99%的氮气可循环使用。尾气外排液相精制除杂单元可使烃类中携带的三乙基铝失活,同时除去反应器、脱气仓尾气中携带的聚丙烯细粉,为下游装置提供清洁、安全的原料,实现了外排尾气的完全回收利用。

聚丙烯 尾气 工艺流程 回收 膜分离

在聚丙烯正常生产过程中,为保证稳定生产、达到安全控制的目的,需要长期、稳定地向火炬排放部分尾气。来自反应器、脱气仓、丙烯精制系统的尾气中含有大量的可回收烃类,但由于含有聚合物细粉及易燃易爆的烷基铝,不利于下游装置回收利用。在已有的工艺技术中,大部分采取直接排入火炬燃烧,既造成装置物耗的增加及经济效益的流失,同时也带来环保问题。长久以来,工程技术人员结合不同工艺技术特点,对尾气回收做了大量的工作[1]。中国石油化工股份有限公司广州分公司(简称广州分公司)200 kt/a聚丙烯装置引进日本JPP公司的Horizone气相法聚丙烯工艺技术,可生产均聚物、无规共聚物、抗冲共聚物、反应器级热塑性聚烯烃等,装置包括催化剂配制、反应、脱气、造粒、丙烯精制等单元,工艺流程示意见图1。

由于气相排放造成大量烃类、氮气浪费,同时存在安全、环保上的弊端。为合理、有效地将生产过程中的排放尾气收集并送往下游装置加以利用,本工作研究了采用液相抽出、膜分离、脱除杂质等手段以实现尾气的完全回收。

图1 Horizone气相法聚丙烯工艺流程示意Fig.1 Process flow diagram of Horizone gas phase PP

1 聚丙烯生产过程中外排尾气构成

聚丙烯正常生产过程中,为维持系统内物料平衡以及各组分含量稳定,需要长期、稳定外排的尾气包括:原料丙烯中的轻组分烃类、反应器内未参加反应的烃类、脱气仓内粉料中夹带的烃类。在原始工艺设计中,全部尾气排放至火炬系统。

1.1 原料丙烯中轻组分

来自炼油厂气分装置的原料丙烯中含有甲烷、乙烷、氢气等轻组分,在丙烯精制流程中,设置了脱轻塔予以脱除,以保证丙烯达到聚合要求。该排放气以氢气,C1,C2组分为主,直接排往火炬,排放量30~50 kg/h。

1.2 1号和2号反应器内的惰性组分

在聚合过程中,不可避免地存在氢气与丙烯反应生成丙烷的副反应,反应器中还有原料丙烯中未完全脱除的烷烃(如甲烷、乙烷、丙烷、丁烷)。这些烷烃不参与反应,含量达到一定程度,不但影响聚合,还造成催化剂的大量消耗。催化剂活性主要与反应器中丙烯分压成正比,系统中烷烃浓度上升,丙烯分压必然降低[2]。从图2可以看出:当丙烷体积分数从5%上升到10%,催化剂活性下降约7.0%。

为提高催化剂利用率,降低生产成本,必须通过排放的方式控制气相反应器中烷烃浓度。聚丙烯装置正常生产的工况下,反应器循环气中丙烷的摩尔分数应控制在15%以下,典型产品排往火炬的尾气中烃类组成及流量见表1。1.3 脱气仓内粉料夹带的烃类

图2 丙烷体积分数与催化剂活性变化率的关系曲线Fig.2 Curves of propane concentration versus catalyst activity

表1 反应器排放尾气的组成Tab.1 Components of off-gas in reactor

进入脱气仓的粉料内含烃类气体质量分数约为1.50%,为保证造粒顶部料仓粉料中烃类气体质量分数小于0.05%,通常在脱气仓中通入热氮气以深度脱除粉料中的烃类。原始工艺设计中,脱除的烃类随热氮气排放至火炬,排放的烃类含量及组成见表2。

表2 脱气仓尾气中烃类组成Tab.2 Components of off-gas in purge bin

2 气相排放的弊端

目前,世界主要的聚丙烯生产工艺,尤其是气相法聚丙烯工艺,尾气基本选择气相排放方式,排放到火炬管网或燃料气管网。该方法操作便捷、排放迅速,但随着对节能降耗、绿色环保等要求越来越高,气相排放凸显了较多弊端。

2.1 气相排放不利于丙烷含量降低

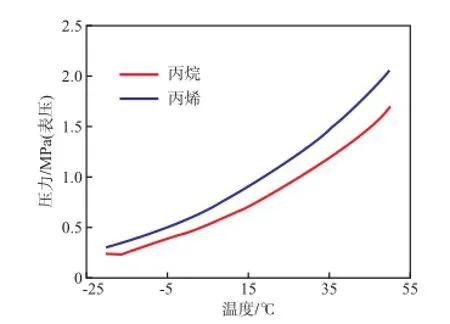

从图3可以看出:在相同压力、温度条件下,与丙烯相比,丙烷更不容易汽化,系统气相中丙烷含量远低于液相中丙烷含量,气相排放时,大量丙烯首先被排放。因此采用气相排放不能有效降低气相组分中的丙烷含量。

2.2 气相排放破坏反应器内气相组分含量

图3 丙烯-丙烷饱和蒸汽压曲线Fig.3 Saturated vapor pressure curve of propylene and propane

气相排放会破坏反应器内气相组分含量的稳定,使氢气与乙烯和丙烯的体积比、乙烯与乙烯和丙烯的体积比不能很好控制,而造成产品质量波动。

2.3 气相排放存在安全、环保风险

反应器排放的尾气中含有三乙基铝和聚合物细粉,三乙基铝遇空气燃烧、遇水爆炸,对于下游装置的安全运行有极大风险;尾气中粒径在40 μm以下的聚合物细粉,长期积聚容易使管线、设备发生堵塞,清理时造成环境污染。

2.4 气相排放造成物耗增加、经济效益流失

聚丙烯生产过程中定量排放的尾气中,含有经济价值较高的组分,若不能回收利用,不但造成装置物耗增加,同时造成经济效益的流失。

3 采用液相排放形式回收尾气

3.1 反应器尾气采用液相抽出

Horizone气相法聚丙烯生产过程中,急冷液(液相丙烯)既参加丙烯聚合,同时以汽化吸热的形式撤出反应热,汽化的丙烯冷凝后,再通过急冷液泵循环利用。液相排放有利于降低系统中丙烷含量,放弃了反应器尾气原有的气相排放方式,而是采用了液相抽出的方式。即分别在两台反应器的急冷液泵出口,设置侧线抽出液相丙烯,该部分液相丙烯富含大量丙烷,少量抽出就可达到维持反应器丙烷浓度的目的。

3.2 膜分离处理脱气仓尾气

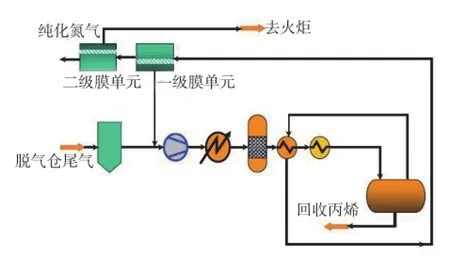

脱气仓排放尾气中含大量氮气和少量烃类,采用膜回收技术,可以将氮气和少量烃类进行有效分离,并进一步回收利用。脱气仓尾气经膜分离的工艺流程示意见图4。

图4 膜分离工艺流程示意Fig.4 Process flow diagram of membrane separation

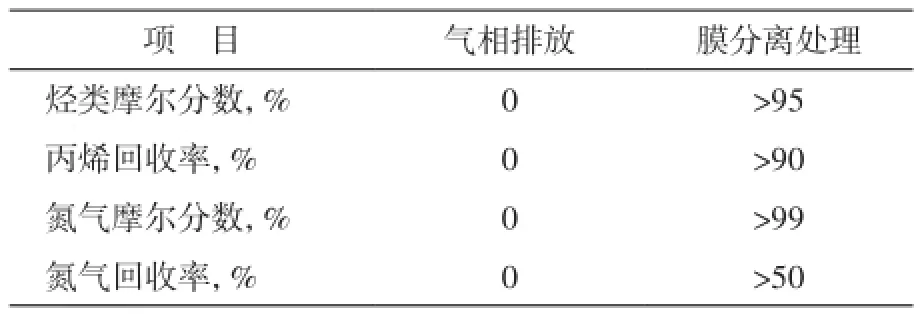

脱气仓排出的混合气体通过渗透膜,可将烃类富集回收、并深度冷凝为液相,然后送至外排液相精制除杂单元;而在渗透膜另一侧得到的99%的高纯度氮气,可进入脱气仓循环使用[3]。气相排放与膜分离处理工艺的数据对比见表3。3.3 液相烃类的精制

表3 脱气仓气相排放和膜分离处理比较Tab.3 Comparison of blow-down and membrane separation in purge bin

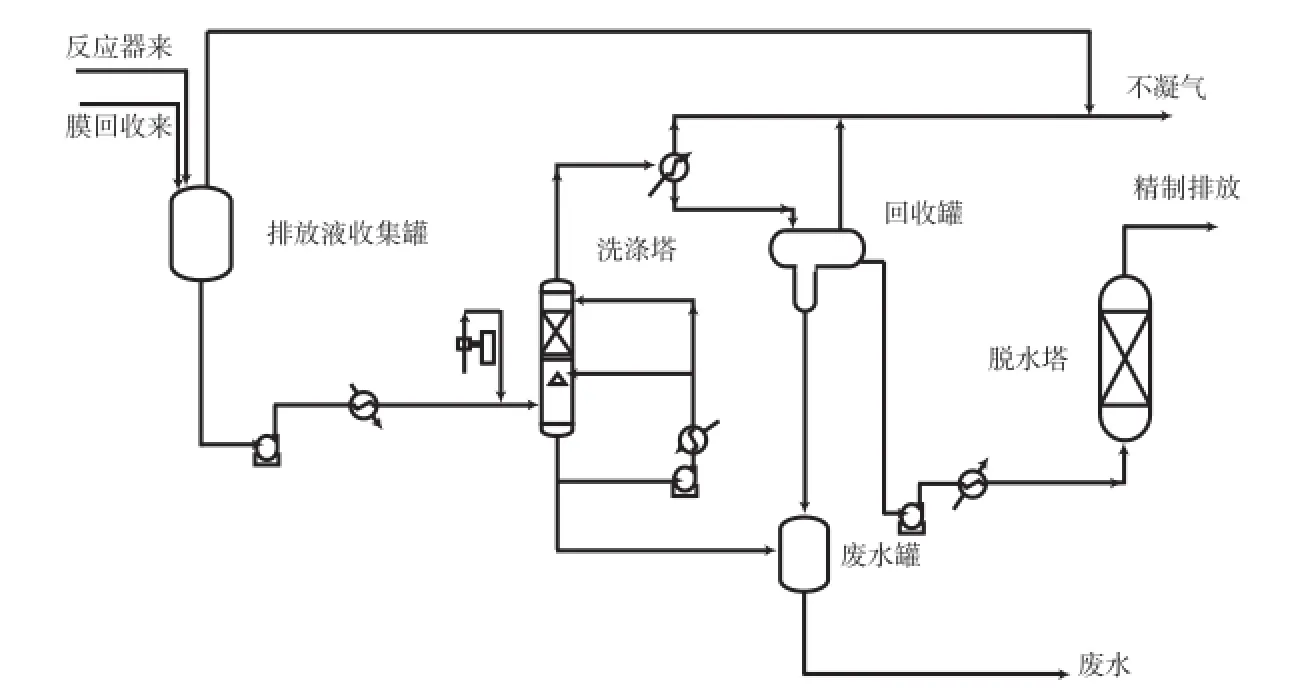

反应器的液相抽出丙烯、膜分离回收的液相丙烯,可外送至炼油气分装置或裂解丙烯塔进一步回收,为确保下游装置安全使用,装置专门设置了外排液相的精制除杂单元,目的是使烃类中携带的三乙基铝失活,同时除去反应器、脱气仓尾气中携带的聚丙烯细粉,进而达到尾气全回收。

3.3.1静置接收

来自反应器的液相抽出丙烯、以及来自丙烯膜分离单元的液相丙烯,全部排放至特定的排放液收集罐,该罐具有缓冲静置作用。

3.3.2使残留三乙基铝失活

排放液体经输送泵送入排放液体蒸发器(温度控制在70 ℃)汽化,在进入排放液体洗涤塔前,通过特制的喷射器,喷入适量的工艺水,使液相中残留的三乙基铝失活。反应见式(1)~式(2)。

3.3.3洗涤除去细粉

脱除三乙基铝后的气相烃类进入洗涤塔(2.0 MPa,60 ℃),由塔底泵循环运行的工艺水从顶部进入,继续洗涤外排烃类,将携带的细粉等固体杂质脱除。

3.3.4冷凝收集

洗涤塔中的循环气由洗涤塔塔顶冷凝器冷凝,烃类冷凝液被收集到洗涤塔塔顶罐,通过排放液体冷却器冷却。

3.3.5干燥脱水

由于洗涤过程中,加入了大量水,为避免送往裂解装置丙烯塔中的水含量超标,设置了分子筛床层进一步脱水,而后送往裂解或气分装置。

3.3.6尾气排放及废水排放

来自洗涤塔冷凝器的尾气与排放液液体贮槽中的不凝尾气混合,最终排向燃料气系统。收集到洗涤塔顶部缓冲罐底部的游离水,经废水冲洗罐分批排放到油水分离池中。

3.3.7脱轻塔气体排放

脱轻塔的排放尾气在流程设计时并入了厂区燃料气管网,加以回收利用。

液相烃类的精制除杂基本流程见图5,精制后的液相组分可返回裂解装置丙烯塔或气分装置脱丙烷塔,进一步分离加以利用。

图5 外排液相烃类精制流程示意Fig.5 Process flow diagram of bleed liquid purification unit

4 结论

a)采用反应器尾气液相抽出、脱气仓尾气膜分离及特定的精制除杂方法,使排放的液相组分满足裂解装置丙烯塔或气分装置脱丙烷塔的要求,实现了外排尾气的完全回收。

b)外排液相丙烯中除去了夹带的三乙基铝、聚合物细粉,为下游装置的利用消除了安全隐患。

c)本工艺所用外排尾气回收方法也可为其他聚烯烃工艺借鉴。

[1] 黄福堂,张作祥,徐东,等.Amoco先进的气相聚丙烯技术[J].国外油田工程,2002,18(11):44-46.

[2] 洪定一.聚丙烯——原理、工艺与技术[M]. 2版.北京:中国石化出版社,2011:401-409.

[3] 刘舰.压缩冷凝-膜法回收小本体聚丙烯尾气中的丙烯单体[J] .石油化工,2004,33(6) :557-559.

Off-gas recovery during polypropylene production

Xu Duoqi

(Guangzhou Branch, SINOPEC, Guangzhou 510726, China)

This paper investigates components and location of off-gas in the process of polypropylene production as well as the feasibility of whole recovery by liquid extraction, membrane separation, and impurity separation refining. The results show that a small amount of liquid taken off helps to reduce the propane in the reactor, so as to keep the concentration of the propane. The off-gas in purge bin is recovered by membrane separation to obtain liquid hydrocarbon by condensation and sent to the bleed liquid purification unit; nitrogen is recovered with purity of 99% on the other side of the membrane. The bleed liquid purification unit is used to inactivate the triethylaluminium in hydrocarbon, and separate the PP fines in off-gas, which provides clean and safe feedstock for downstream plants as well as the whole reuse of tail gas.

polypropylene; off-gas; process; recovery; membrane separation

TQ 325.1+4

B

1002-1396(2015)01-0057-04

2015-07-28;

2015-10-27。

许多琦,男,1973年生,工程师,1994年毕业于兰州化工学校,现从事聚丙烯生产技术与管理工作。联系电话:13622889433;E-mail:xuduoqi.gzsh@ sinopec.com。