卷绕机接触辊与卷装法向接触刚度计算及时变性分析

闫 江,王永兴*,李姝佳,李 仲,侯 曦,杨崇倡,2,王生泽,2

(1.东华大学 机械工程学院,上海 201620; 2.东华大学 纺织装备教育部工程研究中心,上海 201620)

卷绕机接触辊与卷装法向接触刚度计算及时变性分析

闫 江1,王永兴1*,李姝佳1,李 仲1,侯 曦1,杨崇倡1,2,王生泽1,2

(1.东华大学 机械工程学院,上海 201620; 2.东华大学 纺织装备教育部工程研究中心,上海 201620)

利用ANSYS软件,通过建立涤纶长丝卷绕机的“卷装-接触辊”的有限元模型,分析卷装材料力学参数,计算卷绕机的接触辊与卷装间的法向接触刚度(kc)及其平均等效刚度(kec),并以TW-717/8型卷绕机为算例进行了研究。结果表明:kc具有时变性,当丝层较薄时,kc随丝层厚度增加显著增大,在丝层厚度达到一定值时,kc随丝层厚度增加而缓慢下降;在正常卷绕接触阶段,kc与卷装外径呈现弱非线性关系,在设计中采用kec来确定接触辊结构参数大小是可行的,由接触辊的kec的结果计算得到了接触辊相应的振动模态和临界转速,对于TW-717/8型卷绕机的接触辊采用中空结构可使卷绕机工作更加稳定。

长丝卷绕机 接触辊 法向接触刚度 平均等效刚度 有限元模型 时变特性

涤纶长丝卷绕机的每一个卷绕周期都包括锭轴快速启动、最高转速保持、长丝卷绕成形、锭轴满卷转速下降至停止和落卷5个阶段。而长丝卷绕成形阶段经历时间最长,而且是在“锭轴-卷装-接触辊”相互耦合作用下完成卷绕工艺,文献[1-3]曾对卷绕机卷绕过程的动力学行为进行了研究,但均未考虑接触辊与卷装接触耦合作用因素。

涤纶长丝卷绕过程,为稳定刚绕上卷装的长丝丝圈位置,避免长丝在卷装表面浮动影响卷装成形,工艺上要求在接触辊与卷装间施加一定的接触压力,而这一工艺要求造成接触辊与卷装间的接触耦合。接触耦合刚度、接触辊的结构和质量是决定卷绕系统在卷绕期间临界转速的主要因素。卷绕系统在卷绕过程中避开系统临界转速不发生共振是确保卷绕工艺正常进行的必要基础。

随着卷绕时间的延续,卷装直径不断增大,丝层厚度的不同将造成法向接触刚度(kc)的变化,进而影响卷绕系统的动力学性能。因此,在设计卷绕系统结构参数时,必须考虑接触辊与卷装的kc。装配体接触面间的kc对整个装配体动态性能有较大影响[4]。同理kc对于由卷装支承下的接触辊动力学特性影响也不可忽视。涤纶长丝的卷装是生产过程中的暂态,一直以来人们都是关注卷装的成形、退绕等工艺特性而非其力学性能。在现有研究成果中,未见对纤维卷装体的力学性能参数的研究报道。但在研究接触辊和卷装接触耦合作用下的动力学行为时需了解卷装体的力学性能。此外,由于卷装丝层厚度具有时变性,在丝层较薄时厚度不足,采用赫兹理论计算接触辊与卷装之间的kc往往会带来较大误差甚至出现错误。因此,作者通过建立“卷装-接触辊”有限元模型,分析计算卷装体力学性能参数,在ANSYS软件平台上获取接触辊与卷装的kc,计算其平均等效刚度(kec),通过实例计算接触辊的临界转速,并分析接触辊结构参数对其临界转速的影响。

1 卷绕系统结构及工作特性

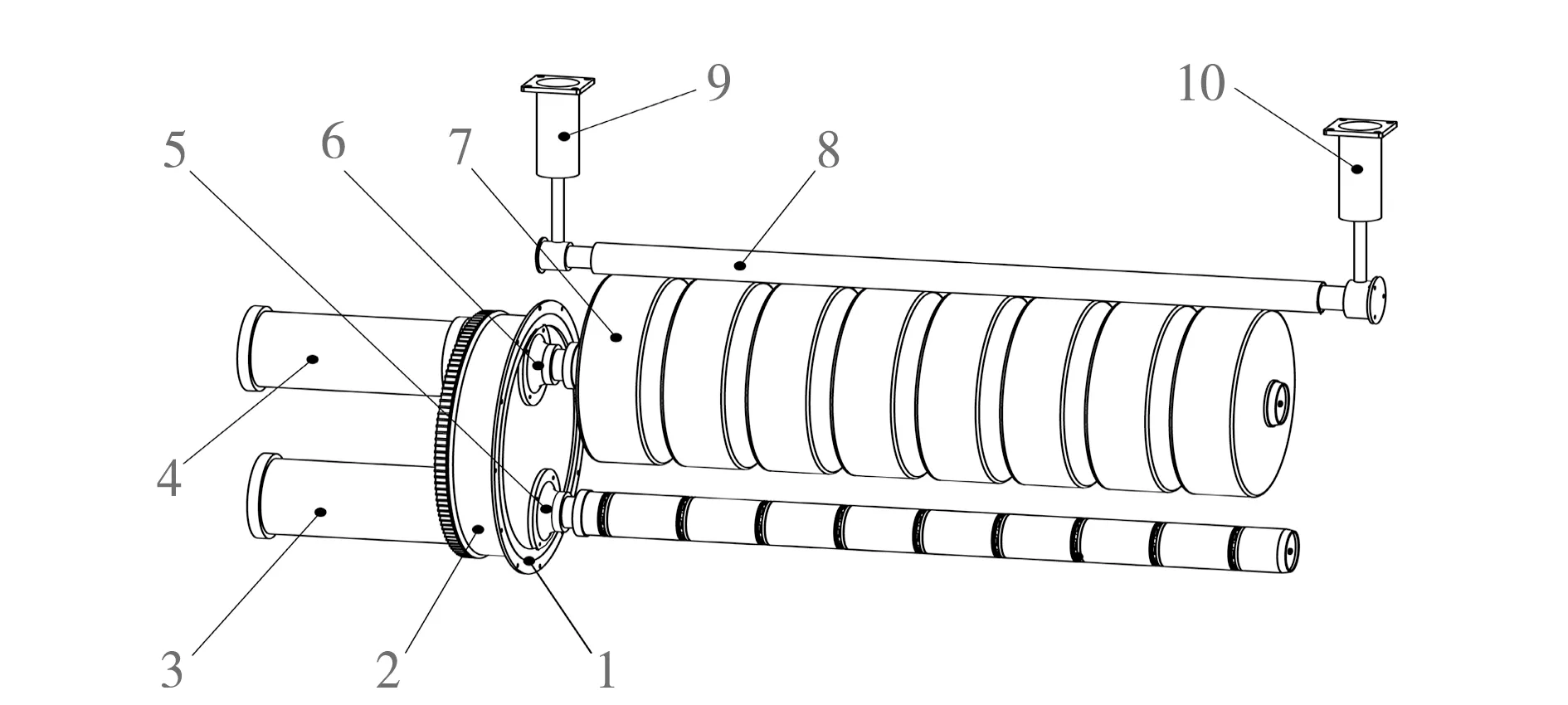

涤纶长丝卷绕系统主要结构如图1所示。

图1 卷绕系统结构Fig.1 Winding system structure

座套1与卷绕机的机架固结,转盘2通过轴承与座套1连接,并可绕轴回转;转盘2上设置有两套锭轴(5锭轴Ⅰ和6锭轴Ⅱ),两套锭轴分别由电机Ⅰ和电机Ⅱ驱动高速旋转;处于卷绕状态的锭轴处于上位,而准备退卷或准备卷绕的锭轴处于下位(图中锭轴Ⅱ处于卷绕状态)。卷绕过程,接触辊与卷装接触,接触辊两端设有气缸,确保接触辊与卷装间保持90~180 N的压力。接触辊在卷绕过程中具有以下功能:(1)用来稳定刚绕上卷装的丝圈位置,避免涤纶长丝在卷装表面浮动;(2)用来间接获得卷装直径变化引起卷绕速度变化的信息。随着卷绕时间的延续,卷装外径(d3)由初始时的105 mm逐渐增大至满卷时的400 mm,为保持卷绕线速度恒定,锭轴转速将随卷绕时间的延长(或卷装直径的增大)而逐渐下降,但接触辊工作转速则始终保持恒定。

接触辊是在卷装支承和气缸加压下工作的,而接触辊与卷装间的接触压力是由接触辊及其附件自重以及气缸共同作用下形成的,通过调节气缸压力大小来确保接触压力满足卷绕工艺要求。一般涤纶POY卷装(丝饼)的表面硬度为肖氏55~60 HS[5]。若卷装表面硬度太低,成形后的卷装易塌边,而硬度太高,则会造成退绕时长丝张力波动。通常,在长丝生头完成,纸筒表面绕上一定量的丝层后,接触辊才和卷装接触并逐渐加压直至达到正常卷绕压力,以避免在丝层较薄时接触辊和丝层大压力接触而影响长丝品质,或过早采用较大压力影响卷装成形。据文献[6]报道,一般高速纺丝过程,需在卷装丝层厚度达到20 mm时,接触辊才达到正常卷绕压力。

2 接触辊-卷装kc

2.1 接触辊-卷装有限元模型

为便于卷绕生头和满卷后卷装能顺利从锭轴上取下,长丝被卷绕在纸筒上形成卷装。单个卷装与接触辊的结构有限元模型如图2所示。纸筒套在钢制锭轴上,锭轴外圆与纸筒内圆、以及纸筒外圆与卷装底层丝之间均定义为固定接触,卷装外圆与钢制接触辊定义为不分离接触。接触辊、锭轴材料为结构钢,结构钢的弹性模量(E)比卷装和纸筒的E要高得多,可相差102数量级以上,故在挤压力(P)的作用下,锭轴和接触辊相互挤压使卷装丝层和纸筒发生变形,且受压变形量主要发生在卷装和纸筒上。

图2 接触辊-卷装接触模型Fig.2 Contact model of contact roller and package

设锭轴外径为d1,纸筒外径为d2,接触辊外径为d4,且d1,d2,d4根据卷绕机结构设计为定值,而卷装大小具有时变性,其外径为d3(t)。

2.2 接触模型材料力学特性

对图2的接触模型进行有限元计算分析,需知道各结构件的材料特性,这其中涉及到3种材料:结构钢、卷装和纸筒,结构钢的材料特性是已知的,但卷装和纸筒的材料力学性能有其特殊性,以下进行讨论和分析。

(1)卷装体材料力学特性

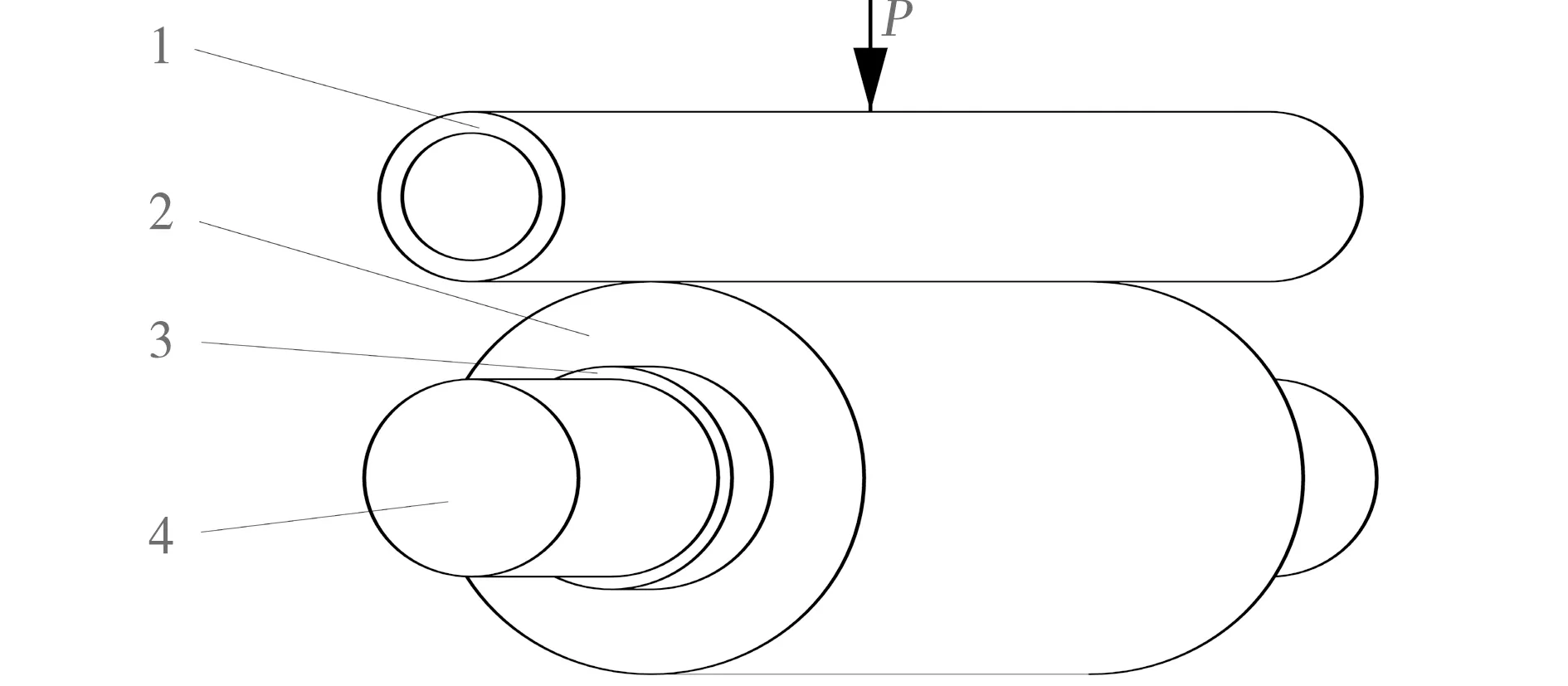

涤纶长丝近似平行密集排列,形成纤维束(卷装体)[7],接触辊与涤纶长丝束接触挤压模型如图3所示。

图3 接触辊-丝束接触模型Fig.3 Contact model of contact roller and tows

涤纶长丝单根纤维的直径较d4以及相互挤压后的弯曲变形曲率半径均要小得多,长丝在丝束中可近似认为是相互平行排列的,受到接触辊挤压后,丝束被挤压、弯曲并拉伸。

室温下,涤纶长丝的弹性模量(Es)为1×109Pa[8],密度(ρs)为1.38×103kg/m3[9];而满足卷绕工艺要求,表面硬度在肖氏55~60 HS范围的卷装体密度(ρp)为0.94×103kg/m3[10],则卷装体的纤维容积率(Vf)为:

Vf=ρp/ρs

(1)

卷装体被接触辊挤压的E为:

E=VfEs

(2)

按上述数据,涤纶长丝卷装体Vf为68.1%,相应卷装体的E为6.81×108Pa。参考文献[9]中数据,取卷装体的泊松比(μ)为0.4。

(2)纸筒材料力学特性

文献[11]通过实验测试,求得密实压制的纸板力学特性,取纸筒的力学参数:纸筒E为5.05×107Pa,纸筒μ为0.01。

2.3 kc

在ANSYS中建立如图2所示的单个“接触辊-卷装”有限元模型,约束锭轴为固定,在接触辊上施加挤压力P,卷装和纸筒被挤压变形,接触辊沿力P的方向下降δ,当考虑卷装外径的时变性,单个“接触辊-卷装”在t时刻的接触刚度(kc(t))为:

kc(t)=P/δ(t)

(3)

式中:δ(t)为不同时刻的位移量。

3 算例

针对TW-717/8型卷绕机,研究接触辊与卷装的kc及kec,进而在ANSYS软件中建立接触辊有限元实体模型,按式(3)获取kc(t)并引入kec,然后计算多卷装下接触辊相应模态和对应临界转速,分析接触辊结构参数。

3.1 TW-717/8型卷绕机参数

TW-717/8型卷绕机工作参数[5]和结构参数如下:最高卷绕线速度5 500 m/min,锭轴卷装数8个/位,生产品种为涤纶POY/FDY,卷装外形尺寸φ105 mm×φ400 mm×110 mm,接触辊d4为65 mm,有效工作长度为1 242 mm,d1为93 mm,d2为105 mm。图2“接触辊-卷装”模型中相关材料力学参数如表1所示。

表1 接触模型中材料力学参数Tab.1 Mechanical parameters of materials for contact model

3.2 接触刚度计算及特性分析

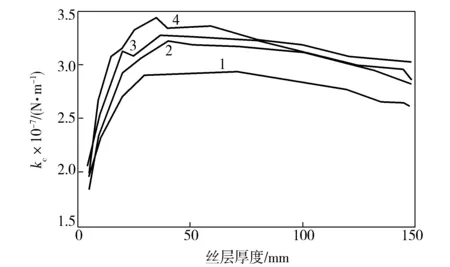

根据结构设计,卷绕机锭轴一次卷绕8个卷装,每一卷装受到的接触辊正常接触压力为16.875 N。对比分析,根据式(3),分别研究d4为65,80,100,120 mm时,在P作用下,卷绕过程(d3由初始105 mm增加至400 mm,对应丝层厚度0~147.5 mm),单个卷装与接触辊的kc曲线如图4所示。由图4可知:(1)选用4种不同外径的接触辊,kc随丝层厚度的变化趋势基本一致:丝层较薄期间,kc随丝层厚度增加显著增大,在丝层厚度达到一定值时,kc随丝层厚度增加则缓慢下降。这是因为纸筒的E较卷装的E小,是卷装的E的1/10,当丝层较薄时,挤压变形主要发生在纸筒上,且纸筒只能提供较小的接触(支承)刚度,当接触辊施加较大P时,纸筒以及卷装底层长丝变形大,造成纸筒损坏和底层丝束品质下降;而当丝层厚度达到40 mm后,P主要由卷装承担,kc提高,且变化幅度收窄。据此可设计接触辊施压变化的合适规律;(2)kc数值随着卷装丝层厚度的变化而变化,具有时变性,在正常卷绕阶段(丝层厚度大于等于40 mm),kc随丝层厚度的增加而缓慢下降;(3) 随着d4的增大,kc升高,由此可知采用不同d4的接触辊其工艺接触力大小应有所不同。

图4 不同d4下的kc与丝层厚度的关系曲线Fig.4 Curves of kc versus filament thickness at different d4

3.3 kec的计算及kc曲线拟合

3.3.1 kec的计算

当卷装丝层达到40 mm后,进入正常卷绕阶段,由图4可知,接触辊与卷装的kc随卷装丝层厚度增加而变化,但变化幅值较窄。由此,在满足工艺研究精度要求下,为分析方便及提高效率计,取kec来近似取代接触辊与卷装的ke(t)。因此定义:当丝层厚40 mm(正常卷绕初期,对应d3185 mm)时接触刚度为kc1;当丝层厚147.5 mm(对应满卷状态,d3400 mm)时接触刚度为kc2,则kec计算式为:

kec=(kc1+kc2)/2

(4)

考察kec与kc2间的相对误差(Wr):

Wr=(kec-kc2)/kc2

(5)

据此求得单个卷装与接触辊间kec和Wr,见表2。由表2可看出,在正常卷绕阶段,采用kc1和kc2的平均值作为kec值,Wr最大为6.96%。在设计卷绕机时,近似用kec来计算多卷装接触辊相应模态和振型,确定接触辊结构参数是可行的。

表2 单个卷装接触kecTab.2 kec of single package contact

3.3.2 kc曲线拟合

在分析卷绕过程的动态特性时,接触辊与卷装的耦合kc(t)函数可通过曲线拟合获得。将图4所示的d4为65 mm的kc(t)数据曲线进行拟合,可得:

kc(t)=(3.213e-0.001 342s(t)-1.77e-0.070 52s(t))

(6)

式中:s(t)为t时刻的卷装丝层厚度。

由式(6)所得的拟合曲线与图4曲线对比如图5所示。

图5 kc拟合曲线Fig.5 kc fitting curve

由图5可看出,2根曲线几乎重合,说明式(6)很好地反映了接触辊与卷装间kc时变化规律,为设计卷绕机相关结构参数和卷绕过程接触辊加压工艺参数提供参考。

3.4 接触辊对应kec的模态及临界转速

选择4种接触辊结构参数,根据3.1节中d4及卷绕线速度参数,可求得接触辊最高工作转速。在ANSYS软件中建立TW-717/8型卷绕机接触辊实体有限元模型如图6所示,接触辊施加在8个卷装上的总压力(F)为135 N,分别施加在接触辊两端。

图6 接触辊有限元模型Fig.6 Finite element model of contact roller

采用接触辊的kec,计算8个卷装接触辊相应振动模态和对应临界转速。其中接触辊长度均为1 242 mm,内外径尺寸规格取5种,其具体外观尺寸为:1#d4为65 mm,实心;2#d4为65 mm,内径为55 mm;3#d4为80 mm,内径为65 mm;4#d4为100 mm,内径为85 mm;5#d4为120 mm,内径为105 mm,结果见表3。

表3 具有不同结构参数的接触辊临界转速Tab.3 Critical speed of contact roller with different structural parameters

由表3可以看出:采用原始接触辊结构参数(d4为65 mm),需将接触辊设计成中空结构。若选择实心接触辊,在接触辊处于工作转速26 934 r/min时,非常接近其一阶弯曲振型所对应的临界转速(31 248.6 r/min),在不平衡力激励下,容易引起接触辊近于共振而造成卷绕机无法正常工作;若采用d4为65 mm空心结构接触辊,其一阶弯曲振型所对应的临界转速为(43 711.2 r/min)而远离其工作转速(26 934 r/min),则可避免这一情况的发生;若做进一步改进,在TW-717/8型卷绕机上选用d4为80,100,120 mm中空结构的接触辊,在保持卷绕机工作能力不变的情况下(卷绕线速度5 500 m/min),一方面可降低接触辊工作转速,另一方面可使接触辊一阶弯曲振型所对应的临界转速远离工作转速点,便于卷绕机更加稳定工作。

4 结论

a. 提出一种通过建立“接触辊-卷装”的接触有限元模型、选用卷装和纸筒材料力学参数,计算和分析接触辊与卷装的kc的方法。

b. 接触辊与卷装接触耦合,当卷装丝层较薄时,接触挤压变形主要发生在纸筒上,并表现出较小的支承刚度;随着卷装丝层厚度增加,主要由卷装承担的变形kc数值先有较快提高,然后到其最大值后则基本平稳而略有下降。

c. 在正常卷绕接触阶段,接触辊与卷装间的kc同卷装外径呈现弱非线性关系,可用kec近似取代kc(t) ,有利于从研究接触辊相应振动模态和对应临界转速角度来初定其结构参数成为可能。

d. 求取卷绕过程接触辊与单个卷装的kc(t) 与丝层厚度的函数关系,拟合其变化曲线,可为简化卷绕机动力学模型,全面正确地分析计算卷绕机动态特性打下基础。

e. 在选取卷装体、纸筒材料力学参数过程参考了相关文献,数值有近似,这将在后续研究中通过实验对比分析法提出修正。

[1] 王永兴. 化纤长丝高速卷绕头系统动力学性能研究[D].上海:东华大学,2012.

[2] 侯曦. 熔融纺丝高速卷绕机复杂转子系统动力学研究[D].上海:东华大学,2014.

[3] 孟超群,杨崇倡,刘娜娜. 高速卷绕机筒管夹头的仿真分析[J].合成纤维工业,2012,35(2):57-60.

[4] 艾延廷,翟学,王志,等.法向接触刚度对装配体振动模态影响的研究[J]. 振动与冲击,2012(6):171-174.

[5] 李贵华,贾传兵. 东丽TW-717/12型卷绕头丝饼成形不良的原因分析及对策[J]. 合成技术及应用,2009,36(2):60-62.

[6] 郑景德. 对高速纺丝机中卷绕成形的研究[J]. 合成纤维,1987,16(2):53-56.

[7] Cai Z,Gutowski T.The 3-D deformation behavior of a lubricated fiber bundle[J].J Comp Mater,1992,26(8):1207-1237.

[8] Mbarek S,Jaziri M,Carrot C,et al.Thermomechanical properties of a polymer blend: Investigation of a third phase[J].Mech Mater,2012,52:78-86.

[9] 高绪珊,吴大城.纤维应用物理学[M].北京,中国纺织出版社,2001:53,473-477.

[10] 苏振. 高速卷绕机卷装成型技术的研究[D].上海:东华大学,2012.

[11] 冯岩. 改善卷装底层丝退绕性能的研究[D].天津:天津理工大学,2013.

◀国内外动态▶

Indorama Ventures公司在美国建设

15 kt/a涤纶短纤维装置

日本化纤协会《行业新闻》报道,Indorama Ventures公司正在美国Auriga Polymers Inc.的Spartanburg, S.C.工厂建设15 kt/a涤纶短纤维装置。Auriga Polymers Inc.近几年一直在扩大非织造布用涤纶短纤维生产能力。由于这次涤纶短纤维的投建,能够生产特殊涤纶和回收再生纤维以及诸如环境友好的聚乳酸为原料的纤维,以满足市场需求。

(通讯员 庞晓华)

Normal contact stiffness calculation and time variation analysis between winder contact roller and package

Yan Jiang1, Wang Yongxing1, Li Shujia1, Li Zhong1, Hou Xi1, Yang Chongchang1,2, Wang Shengze1,2

(1.CollegeofMechanicalEngineering,DonghuaUniversity,Shanghai201620; 2.EngineeringResearchCenterofAdvancedTextileMachinery,MinistryofEducation,DonghuaUniversity,Shanghai201620)

A finite element model of package-contact roller was established for polyester filament winder by using ANSYS software in order to analyze the mechanical parameters of winding material and calculate the normal contact stiffness (kc) and average equivalent stiffness (kec) between winder contact roller and package. Winder TW-717/8 was used as the calculation example. The results showed that kcwas profoundly increased with the increase of filament layer thickness when the thickness of filament layer was low and kcwas slowly decreased with the increase of filament layer thickness when the filament layer thickness was beyond a specific value, which indicated the time variation of kc; kcshowed a weak non-linear relationship with the package outer diameter during the normal winding contact stage; it was applicable to determine the structural parameters of contact roller according to kecfor the design; the vibration mode and critical rotary speed of contact roller could be obtained according to the calculation results of kec; and the hollow structure of contact roller could make the operation of winder TW-717/8 more steady.

filament winder; contact roller; normal contact stiffness; average equivalent stiffness; finite element model; time variation

2015- 08-25; 修改稿收到日期:2015-11-15。

闫江(1974—),女,博士研究生,从事化纤机械设计及其理论研究。E-mail:yanjiang@dhu.edu.cn。

中国纺织工业联合会应用基础研究项目(J201504)资助。

TQ340.5

A

1001- 0041(2016)01- 0053- 05

*通讯联系人。E-mail:wangyx@dhu.edu.cn。