变转速纯电驱液压挖掘机能效特性研究

刘 彬, 刘 辉, 权 龙, 葛 磊

(1. 太原理工大学 新型传感器与智能控制教育部与山西省重点实验室, 山西 太原 030024;2. 太原工业学院 工程训练中心, 山西 太原 030008)

变转速纯电驱液压挖掘机能效特性研究

刘 彬1,2, 刘 辉1, 权 龙1, 葛 磊1

(1. 太原理工大学 新型传感器与智能控制教育部与山西省重点实验室, 山西 太原 030024;2. 太原工业学院 工程训练中心, 山西 太原 030008)

针对传统柴油发动机驱动的液压挖掘机, 动力源能耗大, 排放差的问题, 提出变转速纯电驱液压挖掘机方案. 建立了普通和变转速纯电驱液压挖掘机的多体动力学模型, 通过模型仿真对比研究了普通和电驱液压挖掘机的能耗特性, 结果表明: 与普通液压挖掘机相比, 电动液压挖掘机可以节约运营成本30%以上, 有效地降低了挖掘机的运营成本. 为了进一步提高电动液压挖掘机的节能性, 针对挖掘机典型工作过程, 研究了电动液压挖掘机不同“泵排量目标值”下以及不同转速范围下的能量消耗情况. 仿真结果表明, “泵排量目标值”设定为0.9时, 电机的转速设定为1 200~1 500 r/min, 耗电量最少.

液压挖掘机; 电驱; 联合仿真; 节能

0 引 言

目前, 液压挖掘机作为重要的工程机械, 广泛应用于工程建设和矿山挖掘中. 由于普通液压挖掘机存在能耗高, 效率低的问题, 国内外学者和制造企业提出多种液压挖掘机的节能原理: ① 采用高性能的液压元件[1], 提高各元器件性能能够降低节流损失, 提高液压系统效率; ② 发展节能液压系统, 运用新型节能控制[2-7]和添加能量再生及回收, 动势能高效回收与再利用系统以提高整机效率和降低能耗; ③ 进行系统功率匹配及采用混合动力技术, 对系统各环节进行功率匹配以降低能耗[8], 混合动力技术通过电动机或者马达辅助发动机工作, 提高发动机燃油效率[9].

上述液压挖掘机新技术均以柴油发动机为动力源, 但柴油机发动机存在能量利用率较低、 污染严重、 噪声大、 调速性能差、 怠速能耗大等缺点, 且现有技术仅能在一定程度上提高发动机的效率, 其效率最高只能达到45%左右[10]. 电动液压挖掘机动力源效率高, 清洁无污染, 而且具备噪音小、 保养费用低、 节能高效等特点而成为新的研究方向. 本文以变频器驱动电机替代发动机构成液压动力源, 应用SimulationX系统对电机与液压泵在不同工况的高效率区进行了仿真研究.

1 电驱液压挖掘机系统

电动液压挖掘机结构与普通液压挖掘机大体相同, 主要是将动力源由柴油发动机改为变频电机, 通过电缆或者蓄电池给电机供电, 液压挖掘机常用的控制回路有负载敏感系统、 正流量控制系统和负流量控制系统等, 本研究对比机型所采用的是抗流量饱和的负载敏感系统(LUDV系统). 图 1 所示采用LUDV系统的电驱动液压挖掘机的结构, 液压系统由负载敏感泵、 负载补偿多路阀、 梭阀及各自的执行机构组成, 其特点是压力补偿阀位于多路换向阀的节流口之后, 经梭阀检测出的最大负载压力作用在所有压力补偿阀的阀芯上, 与各自压力补偿阀进油口的压力平衡, 同时将最大的负载压力引入到负载敏感泵的控制油口, 控制泵出口压力始终高于最大负载压力一个恒定值, 这样作用在所有多路阀节流口的压差就保持恒定, 当系统设定的流量大于泵所能提供的最大流量时, 仍能维持多路阀各节流口的压差恒定, 使各执行器的流量按相同比例减小, 从而不改变各液压执行器速度的比例关系.

图 1 电驱液压挖掘机系统原理图Fig.1 System schematic diagram of electric drive hydraulic excavator

2 仿真模型

为在样机改造前充分了解电驱动液压动力源的能效特性, 首先根据发动机万有特性和电动机数学模型特性建立了基于SimulationX的发动机与电动机仿真模型, 同时建立了基于3D多体系统、 液力系统的能反映液压挖掘机真实工作状况的机电液联合仿真模型进行仿真研究.

2.1 发动机仿真模型

挖掘机用的柴油发动机型号为YC4F60Z-T10, 额定功率为43 kW, 额定转速为2 000 r/min. 图 2 为某型号发动机的万有特性测试曲线, 实线为外特性曲线, 虚线为等油耗曲线. 由图可以看出, 在不同的转速与扭矩下, 发动机的油耗率是不同的, 要实现节能, 就要使发动机工作在低油耗区域.

图 2 发动机万有特性曲线Fig.2 Universal characteristic curve of engine

本文主要考虑发动机耗油经济性的问题, 不研究其动力学特性, 所以建立其静态模型.

发动机的扭矩方程

式中:Me为发动机输出扭矩;ne为发动机的转速;α为发动机油门开度.

发动机的油耗量

式中:mfuel为发动机油耗量;ηfuel为燃油效率;k为系数.

发动机结构复杂, 难以用单纯的数学方程搭建出其仿真模型, 利用台架试验测试出发动机不同转速、 不同扭矩下的油耗率, 得到多组数据, 利用插值方法建立发动机的油耗率与转速、 扭矩关系的数据表, 之后将数据导入SimulationX软件中, 利用发动机万有特性曲线数据并结合方程(2)建立发动机的仿真模型如图 3 所示.

图 3 发动机模型Fig.3 Engine model

2.2 变频电机仿真模型

电动机采用YVF2 225S-4型异步变频电动机, 额定功率为37 kW. 图 4 为电动机的等效电路数学模型, 根据实际电机设置模型的相关参数; 电机配备相匹配的变频器, 采用矢量控制方式, 变频电机仿真模型如图 5 所示.

图 4 电动机的T形等效电路图Fig.4 T shape equivalent circuit diagram of motor

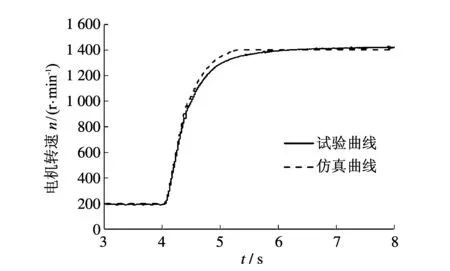

为了验证所建立的变频电机仿真模型的正确性, 通过实验数据和模型进行对比. 图 6 为带负载时电机从200~1 400 r/min启动时的转速动态响应曲线. 由图可以看出仿真与实际曲线基本吻合, 证明了变频电机仿真模型的正确性.

图 5 变频电机的模型Fig.5 Model of variable frequency motor

图 6 阶跃信号带载电机转速曲线Fig.6 Rotational speed curves of motor with load under step signal

2.3 联合仿真模型

根据液压挖掘机机械结构和液压元件的物理结构, 采用多学科仿真软件SimulationX, 构建了能反应液压挖掘机真实工作状况的机电液联合仿真模型进行仿真研究, 如图 7 所示. 该模型能实时计算出作用在各执行器上的等效质量与转动惯量, 弥补了单纯按液压系统仿真, 转动惯量和等效质量采用常数与实际情况不符, 准确性差的不足. 该模型也能将作用在铲斗上的载荷实时分配到各液压缸上, 实现液压系统模型与机械结构模型的无缝连接和实时驱动.

通过对动臂液压缸模拟挖掘动作进行仿真, 可得到如图 8 所示的动臂液压缸无杆腔压力仿真曲线, 可以看出电驱动和发动机驱动的液压挖掘机动臂液压缸的无杆腔压力曲线基本一致, 说明联合仿真模型具有较好的准确性.

图 7 电驱动液压挖掘机的联合仿真模型Fig.7 Combined simulation model of electric hydraulic excavator

图 8 动臂液压缸无杆腔压力曲线Fig.8 The rodless cavity pressure curve of boom hydraulic cylinder

3 系统实验与仿真结果分析

3.1 普通和电驱液压挖掘机能耗成本对比分析

由于发动机转速调节不便, 普通液压挖掘机进行典型作业时, 一般将普通液压挖掘机转速设定为2 000 rpm. 而电动液压挖掘机可根据“泵排量目标值”不同, 通过调节转速对液压系统流量进行适应.

常规挖掘中, 根据不同的挖掘现场, 可分为重载、 中载和轻载三种不同工况, 以下对两种液压挖掘机进行仿真计算和能耗对比分析.

根据式(2)发动机耗油量公式, 将发动机油耗率、 发动机输出力矩以及发动机转速求积, 然后再对时间进行积分, 可得如图 9 所示的发动机耗油量曲线.

图 9 3种不同工况发动机耗油量曲线Fig.9 Engine fuel consumption curve of three kinds of working conditions

将电动机电功率对时间进行积分, 可以得到电动机耗电量. 图 10 为电动液压挖掘机3种不同工况下电动机耗电量曲线.

图 10 3种不同工况电动机耗电量曲线Fig.10 Motor consumption curve of three kinds of working conditions

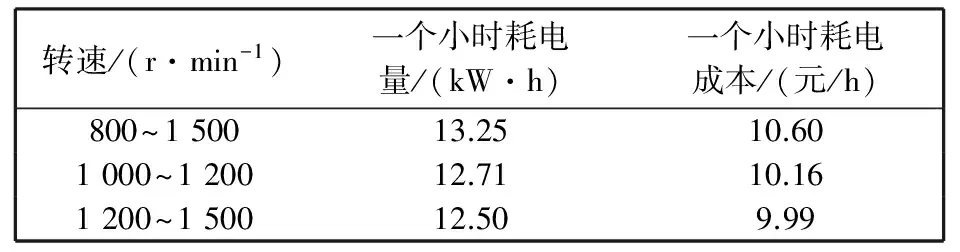

按照现在0号柴油价钱5.4 元/L, 可以计算出挖掘机一个小时耗油成本, 按照普通工业用电价格0.8 元/(kW·h), 可以计算得到电动液压挖掘机耗电成本, 如表 1 所示.

表 1 不同工况下普通液压挖掘机与电动液压挖掘机耗能成本

表 1 结果表明, 当电动液压挖掘机的“泵排量目标值”为0.9, 电机的最低转速设定为400 r/min, 工作在不同工况下, 与普通液压挖掘机相比, 电动液压挖掘机可以节约运营成本分别为30.1%, 30.4%, 31%.

3.2 不同转速范围电动液压挖掘机能效分析

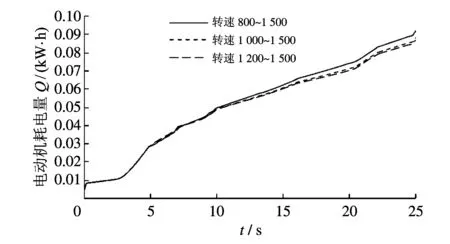

设定电机的转速在800~1 500 r/min, 1 000~1 500 r/min, 1 200~1 500 r/min, “泵排量目标值”为0.9时的电机耗电量如图 11 所示. 由图可以看出, 转速范围800~1 500 r/min 的耗电量最多, 1 000~1 500 r/min 耗电量有明显的降低, 1 200~1 500 r/min 耗电量有较小的降低.

图 11 不同转速范围电机耗电量曲线Fig.11 Motor power consumption curve with different rotational speed range

由表 2 电机耗电量数据综合分析得出, “泵排量目标值”设定为0.9时, 电机转速设为1 200~1 500 r/min, 电动液压挖掘机耗电量最少.

表 2 不同转速范围电机耗电量

4 结 论

针对传统柴油发动机驱动的液压挖掘机, 动力源能耗大, 排放差的问题, 提出了变排量变转速复合控制策略的电驱液压挖掘机, 通过模型仿真对比分析了普通和电驱液压挖掘机的能耗特性结果如下:

1) 针对挖掘机典型工作过程进行仿真分析. 结果表明: 与普通液压挖掘机相比, 电动液压挖掘机可以节约耗能成本30%以上, 有效降低了挖掘机的耗能成本.

2) 针对挖掘机典型工作过程, 分析了电动液压挖掘机不同排量、 不同转速范围的能量消耗情况, 结果表明: “泵排量目标值”设定为0.9时, 电机的转速设定为1 200~1 500 r/min,电动液压挖掘机耗电量最少.

[1]权龙, 高有山, 程珩. 提高工程机械能量利用率的技术现状及新进展[J]. 液压与气动, 2013(4): 1-10. Quan Long, Gao Youshan, Cheng Hang. Technology to improve the energy efficiency for construction machinery: state of the art[J]. Chinese Hydraulics and Pneumatics, 2013(4): 1-10. (in Chinese)

[2]权龙. 工程机械多执行器电液控制技术研究现状及最新进展[J]. 液压气动与密封, 2010(1): 40-46. Quan Long. The present status and latest progress of electro-hydraulic control technology of multi-actuators used in construction machinery[J]. Hydraulics Pneumatics and Seals, 2010(1): 40-46. (in Chinese)

[3]Finzel R, Helduser S. New electro-hydraulic control systems for mobile machinery[C]. Proceedings of the Fluid Power and Motion Control, 2008: 309-321.

[4]Borghi M, Zardin B, Pintore F, et al. Energy savings in the hydraulic circuit of agricultural tractors[J]. Energy Procedia, 2014(45): 352-361.

[5]Fedde T, Harma H. An adaptable hydraulic systems for mobile applications[C]. 5th International Fluid Power Conference, Aachen, 2006: 95-106.

[6]Grosbrink B, Harms T. Control concept for an advanced load-sensing system[C].Proceedings of the 7th International Conference on Fluid Power Transmission and Control. Hangzhou: World Publishing Corporation, 2009: 201-204.

[7]徐兵, 刘伟, 杨华勇, 等. 挖掘机电液流量匹配控制系统流量补偿试验[J]. 浙江大学学报(工学版), 2012, 46(8): 1382-1389. Xu Bing, Liu Wei, Yang Huayong, et al. Experimen study on flow compensation of electro-hydraulic flow matching control system in hydraulic excavator[J]. Journal of Zhejiang University (Engineeering Science), 2012, 46(8): 1382-1389. (in Chinese)

[8]尚涛, 赵丁选, 肖英奎, 等. 液压挖掘机节能系统的控制策略[J]. 农业机械学报, 2005, 36(3): 1-3. Shang Tao, Zhao Dingxuan, Xiao Yingkui, et al. Control strategy of energy saving system of a hydraulic excavator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(3): 1-3. (in Chinese)

[9]谢迪. 混合动力液压挖掘机动力系统研究[D]. 杭州: 浙江大学, 2008.

[10]张少华. 新型发动机降低单位油耗的途径[J]. 重型汽车, 2005(3): 7-8.

Energy Consumption Characteristic of Electric Hydraulic Excavator with Different Rotational Speed

LIU Bin1,2, LIU Hui1, QUAN Long1, GE Lei1

(1. Key Lab of Advanced Transducers and Intelligent Control System, Ministry of Education of Shanxi Province, Taiyuan University of Technology, Taiyuan 030024, China; 2. Engineering training center, Taiyuan Institute of Technology, Taiyuan 030008, China)

The traditional diesel engine driven hydraulic excavator has the problem of high fuel consumption and serious emissions. Aiming at these problems, the electric hydraulic excavator with different rotational speed was put forward. The co-simulation models of ordinary hydraulic excavator and electric hydraulic excavator were established. In view of the excavator working process, the energy consumption characteristics of two kinds of hydraulic excavator was studied. The results show that compared with the ordinary hydraulic excavator, electric hydraulic excavator save energy consumption costs by more than 30%, effectively reduce the energy consumption costs. In order to further improve the energy saving property of electric hydraulic excavator, in view of the excavator working process, the energy consumption characteristics of electric hydraulic excavator is studied under different “pump displacement target value” and under different speed range. The simulation results show that when the speed of the motor is set for 1 200~1 500 r/min, and “pump displacement target value” is set to 0.9, power consumption of electric hydraulic excavator is the least. The electric hydraulic excavator design research has certain guiding significance.

hydraulic excavator; electric drive; co-simulation; energy saving

1673-3193(2016)06-0588-05

2016-03-24

国家自然科学基金重点项目(U1510206)

刘 彬(1975-), 男, 副教授, 博士生, 主要从事机电液伺服控制, 电气传动的研究.

TH137

A

10.3969/j.issn.1673-3193.2016.06.007