汽车衬套刚度开发技术研究

景向策, 李志强,刘博

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

汽车衬套刚度开发技术研究

景向策1,2, 李志强1,2,刘博1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

在整车开发前期对衬套刚度进行仿真,能够缩短衬套的开发周期。衬套橡胶材料性能测试是衬套刚度仿真的前提。建立衬套有限元模型,利用仿真软件开展刚度仿真计算,并与试验刚度进行对比,以提高仿真精度,使仿真能够更好地为设计服务。

汽车衬套;刚度;仿真;试验

0 引言

减震类橡胶部件主要应用于汽车底盘的各种衬套与动力总成悬置,其主要功能为衰减由于路面的激励或输出扭矩波动而导致的发动机振动,控制底盘部件运动与发动机位移。所以,在整车开发前期,对减震类橡胶进行刚度设计是非常必要的,其刚度特性直接影响整车的操控稳定性、平顺性与舒适性。

目前衬套开发流程周期长、成本高,通过有限元仿真的手段,在衬套开发前期进行刚度仿真,能够缩短开发周期。文中详细阐述了获取橡胶材料的应力-应变曲线后,橡胶材料仿真模型特性关系建立过程、衬套仿真刚度与试验刚度的对比以及后续工作开展情况。

1 仿真在衬套开发中的应用

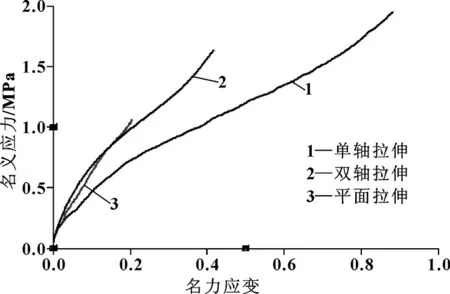

目前公司衬套开发的基本流程如图1所示,在制作衬套样件后,进行刚度和耐久试验,如不满足相关标准,则更改衬套结构或者尝试不同的材料配方,再次进行刚度和耐久试验,直至满足标准。应用此流程衬套开发周期长,且不易把握结构刚度与耐久性。

通过有限元仿真技术,在衬套结构模型建立后,根据现有橡胶材料配方的不同,对设计衬套结构赋予不同的材料性能进行刚度仿真,得到设计衬套刚度值,并与标杆衬套刚度进行比较,评估出合适的材料,用于指导衬套选材;根据刚度目标或耐久试验标准,发现结构的薄弱点,并进行衬套结构优化,减少重复开发模具和试验次数,缩短衬套开发周期。

图1 衬套开发基本流程

所以进行衬套刚度仿真与试验的相关性研究,是十分重要的,它可以提高仿真精度,更好地为设计服务。

2 衬套刚度仿真

衬套所用的橡胶材料为超弹性材料,在衬套刚度仿真中,橡胶材料特性数据起到决定性作用,需要进行橡胶材料性能试验,为分析提供数据支持。

2.1 橡胶材料数据

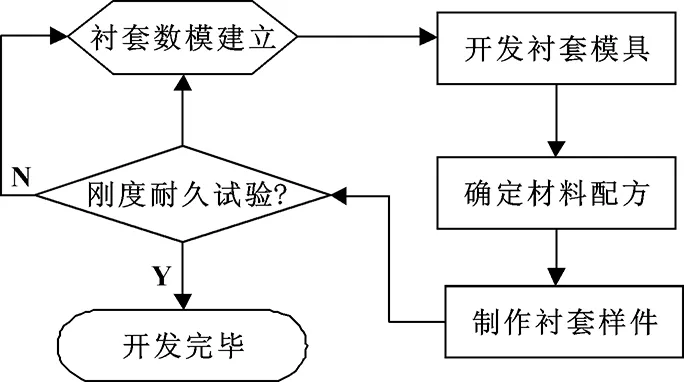

橡胶材料的基础试验有8种:单轴拉伸和压缩试验,双轴拉伸和压缩试验,平面拉伸和压缩试验以及测定体积变化的试验。

根据目前国际上对橡胶材料试验的研究,作者对某衬套所用的橡胶材料进行了单轴拉伸、双轴拉伸和平面拉伸试验,获取橡胶材料的应力-应变曲线,如图2。

图2 名义应变与名义应力曲线

获取橡胶材料的名义应力与名义应变后,在构建仿真所需的应力-应变关系时,不能采用一般弹性材料用的弹性模量和泊松比描述,需要采用应变势能来表达,主要分为两类:

(1)统计热力学法。该方法认为橡胶的超弹性取决于未施加拉伸载荷前橡胶的高度无规则链状结构,具有很高的熵值,假定橡胶分子链的长度、排列和结构是统计分布的。主要有Arruda-Boyce模型和Vander Waals模型,适用于约50%的应变。

(2)以连续介质力学理论为基础的方法。该方法构造了描述橡胶性能的力学框架,假定在零应变状态下橡胶聚合物的长分子链随机分布,橡胶是各向同性的,其力学性能可以采用应变能函数(单位体积内存贮的应变能)描述,其工程应力-应变本构关系由应变能函数对应变不变量的导数来表达。主要有:Mooney-Rivlin模型,适用于小应变和中等应变;Yeoh模型和Ogden模型,适用于大应变。

所以,在构建仿真所需的应力-应变关系时,需要利用多种模型进行材料评估。即利用有限元软件中的超弹性材料模块对橡胶材料进行模拟,将试验测得的应力-应变数据,相应地填写到超弹性材料模块中;然后,选择Vander Waals模型、Mooney-Rivlin模型、Yeoh模型和Ogden 3、4阶模型等同时进行材料评估,选择合适的本构模型,构建更为准确的材料本构关系。

评估标准:根据每种模型构建材料本构关系的稳定性和各种本构模型拟合的应力-应变曲线与试验测试的应力-应变曲线的一致性,选择稳定且与试验应力-应变曲线拟合较好的本构模型。

综合分析,确定Ogden的3次模型作为此种橡胶材料的本

构模型。

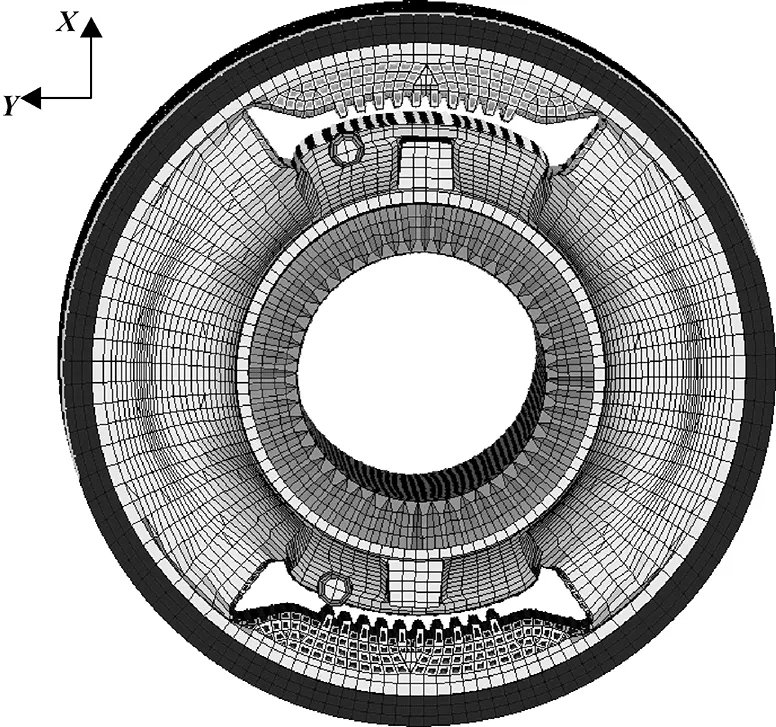

2.2 仿真模型建立

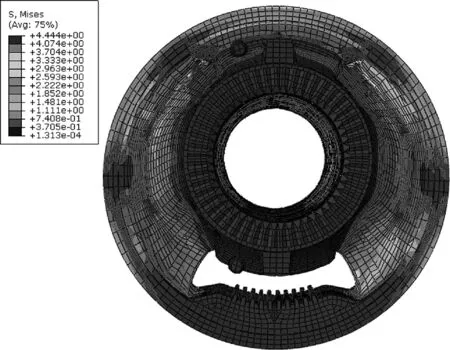

通过HyperMesh建立有限元模型:橡胶采用C3D8H和C3D6H单元模拟,橡胶材料采用Ogden的3次模型构建;钢管采用C3D8单元模拟,材料E=210 000 MPa,μ=0.3;橡胶间的接触类型采用Small-sliding, surface to surface formulation frictionless;设置结构非线性。有限元模型如图3所示。

图3 有限元模型和局部坐标系

根据衬套刚度试验条件,建立仿真工况:约束衬套外部钢管的3个平动自由度;在内部钢管的内侧建立一刚体,刚体与内部钢管进行绑定约束;在刚体参考点处根据局部坐标系施加相应载荷,输出参考点的Displacement与CF的历程曲线。

3 衬套刚度试验

X、Y、Z向平动刚度测试。以10 mm/min的速率进行加载,载荷为-6 000~6 000 N,预循环2 次,第3次采集数据,记录F-s(力和位移)曲线;取F-s曲线上-1 000~1 000 N段的直线斜率作为其静刚度值。

X、Y、Z向转动刚度测试。以0~10°进行加载,加载速率10°/min,预循环2 次,第3次记录M-s(扭矩和位移)曲线;取M-s曲线上0~3°范围的直线斜率作为其偏摆空心方向刚度值。

4 仿真与试验结果对比

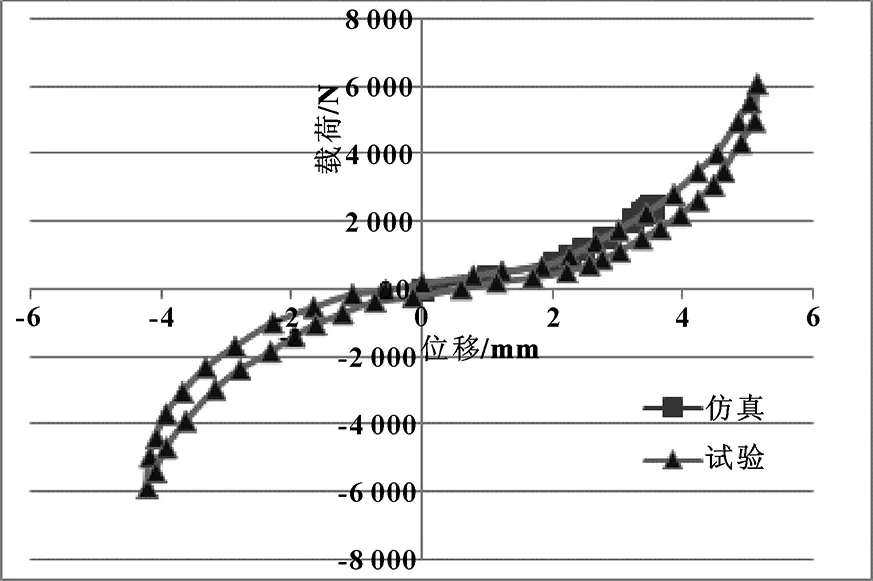

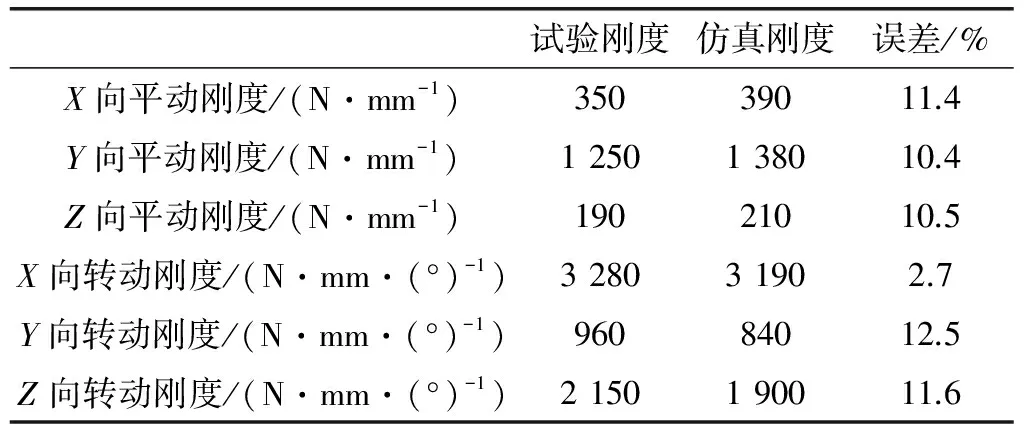

衬套X向仿真应力云图如图4所示,衬套X刚度仿真曲线与试验刚度曲线对比如图5所示,衬套各向刚度试验值与仿真值对比如表1所示。

图4 衬套X向刚度仿真应力云图

图5 衬套X向仿真曲线与试验曲线对比云图

试验刚度仿真刚度误差/%X向平动刚度/(N·mm-1)35039011.4Y向平动刚度/(N·mm-1)1250138010.4Z向平动刚度/(N·mm-1)19021010.5X向转动刚度/(N·mm·(°)-1)328031902.7Y向转动刚度/(N·mm·(°)-1)96084012.5Z向转动刚度/(N·mm·(°)-1)2150190011.6

仿真与试验的最大误差为12.5%,最小误差为2.7%,平均误差在9.9%,在工程可接受的误差范围内。

经分析,仿真与试验误差原因主要有以下几方面:

(1)橡胶材料试验样件与衬套所用材料的一致性。橡胶材料试验与橡胶衬套试验所用的橡胶材料不是同一批次,不同批次的橡胶材料性能存在一定的差异;

(2)橡胶材料试验数据存在一定的分散性。由于材料试验本身存在一定误差,导致试验数据存在一定误差;

(3)仿真过程中,由于变形量较大,单元质量发生变化,影响仿真结果。

通过以上原因分析,可以从以下几个方面提高仿真精度:

(1)保证橡胶材料试验样件与衬套所用材料的一致性;

(2)进行材料试验时,密切关注试验过程,对于数据分散性较大的试验,可以增加试验次数、提高试验精度;

(3)有限元仿真时,控制网格质量,防止发生大变形,提高模型收敛性。

5 总结

通过以上分析可以看出:利用有限元仿真的手段可以预测衬套的刚度,仿真技术路线已经形成,能够应用到衬套开发过程中,缩短开发流程。具体仿真介入衬套开发的流程如图6所示。

但是,对于衬套刚度仿真,橡胶材料特性数据起决定性作用,是橡胶衬套分析的基础和前提。没有橡胶材料数据库,对于有限元分析来讲,就如“无源之水,无本之木”。

所以,现阶段首先需要根据橡胶材料的配方,进行橡胶材料特性试验,完善橡胶材料FEA基础数据库,为分析提供数据支持,才能使仿真在衬套开发中真正起到作用。

【1】庄茁,张帆.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005.

【2】HyperMesh User’s Guide[M].

【3】Abaqus Analysis User’s Manual[M].

【4】杨晓翔.非线性橡胶的有限元法[M].北京:石油工业出版社,1999.

【5】龚科家,危银涛,叶进雄.填充橡胶超弹性本构参数试验与应用[J].工程力学,2009,26(6):193-198. GONG K J,WEI Y T,YE J X.Constitutive Parametric Experiment of Tire Rubber Hyperelastic Laws with Application[J].Engineering Mechanics,2009,26(6):193-198.

Research on the Development Technology for Automobile Bushing Stiffness

JING Xiangce1,2, LI Zhiqiang1,2, LIU Bo1,2

(1.Technical Center of Great Wall Motor Co., Ltd., Baoding Hebei 071000,China;2.Automotive Engineering Technology Research Center, Baoding Hebei 071000,China)

The bushing stiffness simulation can reduce the development period. The premise of bushing stiffness simulation is bushing rubber material performance test. The FEA model of the bushing was built and analyzed by FEA software. And the simulation results were compared with the test results so as to enhance the FEA simulation precision,which could be more effective on bushing designed.

Automobile bushing; Stiffness; Simulation; Test

2016-08-16

景向策(1982—),男,本科,工程师,研究方向为车辆有限元结构仿真分析。E-mail:jingxiangce@gwm.cn。

10.19466/j.cnki.1674-1986.2016.11.012

U463.99

A

1674-1986(2016)11-050-03