活化煤气化粗渣盐酸浸取机理研究*

马小路,袁梦霞,乔秀臣

(华东理工大学资源与环境工程学院,上海200237)

活化煤气化粗渣盐酸浸取机理研究*

马小路,袁梦霞,乔秀臣

(华东理工大学资源与环境工程学院,上海200237)

考察了颗粒粒径、盐酸浓度和浸取温度3个条件对活化煤气化粗渣(简称活化渣)中铝、铁、钙离子浸取率的影响,并对浸取机理进行了研究。实验结果表明,活化渣为钙铝黄长石(2CaO·Al2O3·SiO2)与三氧化二铁(Fe2O3)的固溶体,与盐酸反应后颗粒粒径不断减小,钙离子较铝、铁离子优先浸出,其浸取过程符合化学反应控制的缩芯模型,相应的表观活化能为71.3 kJ/mol;钙离子浸出后活化渣颗粒成为疏松多孔材料,铝、铁离子的浸取过程则符合Avrami模型,二者的浸取反应均受内扩散控制,表观活化能分别为24.7 kJ/mol和22.5 kJ/mol。

煤气化粗渣;浸取机理;Avrami模型;缩芯模型

煤气化粗渣是煤在经历高温、高压等一系列气化过程后,其中的无机矿物质经过物理化学转变后与残留的碳共同形成的固态残渣[1]。煤气化工艺和原煤种类等特点,导致煤气化粗渣具有含碳量高、化学反应活性低、灰熔点低等性质,因而缺乏规模化的消纳领域而主要以堆贮的形式进行处置,其大量排放不仅占用土地,还制约煤气化工业的可持续发展[2-4]。煤气化粗渣的化学组分主要以SiO2、Al2O3、Fe2O3、CaO为主,相关应用研究较少[5-6]。基于SiO2-Al2O3-Fe2O3-CaO体系的三元与四元高温反应相图,华东理工大学资源过程工程教育部工程研究中心开发出促使煤气化粗渣在较高温度下反应形成具有高反应活性新物质的技术,采用酸浸取法实现了煤气化粗渣中铝、铁、钙等有价元素的高效提取。笔者以GE水煤浆气化炉粗渣为原料,通过研究颗粒粒径、盐酸浓度和浸取温度对活化煤气化粗渣(简称活化渣)中铝、铁、钙离子浸取率的影响,结合活化渣浸取反应前后的粒度分析和显微观测,探讨了活化渣中铝、铁、钙离子的浸取机理。

1 实验部分

1.1 原料

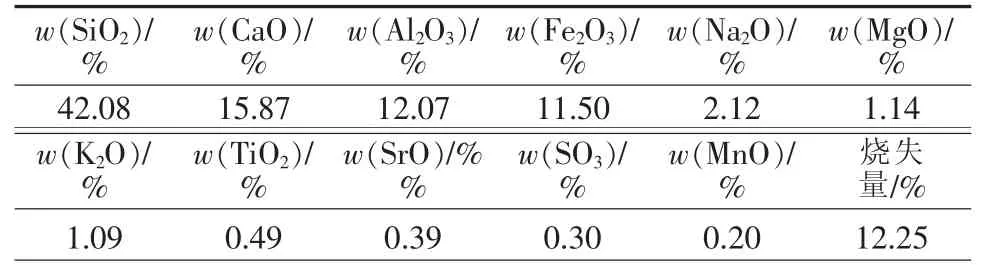

实验用煤气化粗渣由上海华谊能源化工有限公司提供。采用Thermo Fisher ARLADVANT’X X射线荧光光谱仪(XRF)测定煤气化粗渣的化学组成(见表1),煤气化粗渣中SiO2、CaO、Al2O3、Fe2O3占原渣干基质量的81.52%。采用Rigaku D/MAX 2550 VBX射线衍射仪(XRD)对煤气化粗渣进行表征,煤气化粗渣的物相主要以无定形态物质为主,伴有少量晶态残碳相。

表 1 煤气化粗渣主要化学组成

1.2 浸取方法

煤气化粗渣经干燥、研磨,在低于1 000℃反应一定的时间,采用急冷的方式冷却(即迅速取出反应物置于室温条件中)。活化的煤气化粗渣(活化渣)磨细作为浸取物料,浸取剂为盐酸,浸取容器为配置双叶桨和冷凝管的250mL三口烧瓶。浸取实验搅拌速率为300 r/min,固液比为50 g/L。待浸取反应达到指定时间后立即停止搅拌并向三口烧瓶中加入冰水以终止反应,然后进行固液分离。根据GB/ T 1574—2007《煤灰成分分析方法》分析浸取液中铝、铁、钙离子的含量,酸浸渣烘干后留样分析。

2 结果与讨论

2.1 活化渣浸取反应影响因素

2.1.1 颗粒粒径对浸取率的影响

固定浸取温度为50℃、盐酸质量分数为15%,考察活化渣粒径对铝、铁、钙离子浸取率的影响。实验结果显示,浸取时间小于15min时,减小粒度利于浸取;而浸取时间大于15min后,粒径小于25μm的活化渣其铝、铁离子的浸取率仅比粒径介于45~76μm活化渣铝、铁离子浸取率分别高6%和2%,而钙离子的浸取率则均达到100%。因此,活化渣的盐酸浸取过程可能存在两个环节,其中一个环节即浸取时间小于15min时是受表面化学反应控制的过程,浸取时间大于15min后则不再是表面化学反应控制的过程。

2.1.2 盐酸浓度对浸取率的影响

采用粒径为45~76μm的活化渣为实验对象,固定浸取温度为50℃、盐酸用量为40mL,考察盐酸质量分数对铝、铁、钙离子浸取率的影响,结果见图1。从图1看出,随着盐酸质量分数的提高,各离子的浸取率相应增大。除5%盐酸浸取结果(活化渣中铝、铁、钙离子完全浸出理论消耗27.6mL质量分数为5%的盐酸溶液)外,其他质量分数的盐酸对浸取率的影响特点和粒径对浸取率影响的实验现象类似,反应时间小于15min时浸取率随反应时间的延长而增加,反应时间大于15min后浸取率变化减弱。钙离子是最容易浸出的离子,当盐酸质量分数达到10%后,反应10min钙离子即可100%浸出,说明活化渣化合物中Ca—O键能小,容易断键[7]。

2.1.3 浸取温度对浸取率的影响

图1 不同盐酸质量分数对铝、铁、钙离子的浸取率

图2 不同浸取温度对铝、铁、钙离子的浸取率

采用粒径为45~76μm的活化渣为实验对象,固定盐酸质量分数为15%、盐酸用量为40mL,考察浸取温度对铝、铁、钙离子浸取率的影响,结果见图2。由图2可知,浸取温度为30℃时,反应30min后铝、铁、钙离子的浸取率分别为76%、66%、88%;浸取温度为40℃时,反应5min的铝、铁、钙离子的浸取率即与30℃反应30min的浸取效果相当。随着浸取温度的升高各离子的浸取率不断增大,当浸取温度达到60℃时反应30min后铝、铁、钙离子的浸取率分别可达97%、81%、100%。因此提高浸取温度有利于铝、铁、钙离子的浸出。图2c结果显示,温度对钙离子浸取率的影响规律类似于盐酸浓度对钙离子的影响(图1c)。

2.2 浸取机理分析

由于采取急冷的方式,活化渣中除发现少量碳的晶态物质外,没有其他明显的晶态矿物形成。煤气化粗渣中CaO、Al2O、SiO2物质的量比为 2.5∶1∶6.2(见表1),当CaO、Al2O、SiO2、Fe2O34种矿物同时存在时,高温反应过程会优先形成钙铝黄长石(2CaO· Al2O3·SiO2)[8],形成的钙铝黄长石与Fe2O3在高温下可形成固溶体。因此,活化渣中应该是钙铝黄长石与Fe2O3的非晶态共融体。

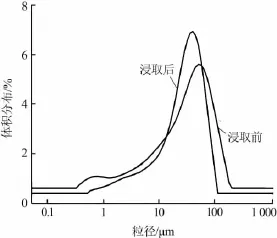

图3为活化渣酸浸前后SEM照片。由图3a看出,活化渣颗粒为无规则带锋利边棱结构的密实颗粒,无晶态物质形成特征。图4为45~76μm活化渣酸浸前后粒径分布图。由图4看出,浸取后活化渣大颗粒减少,小颗粒增多,平均粒径减小。但是由激光粒度分析仪测得的粒度存在大于76μm现象,这表明部分颗粒以棒状或片状等形状存在。由于酸浸实验采用搅拌速率为300 r/min和固液比为50 g/L,故液相传质速率的影响可以忽略。

图3 活化渣酸浸前后SEM照片

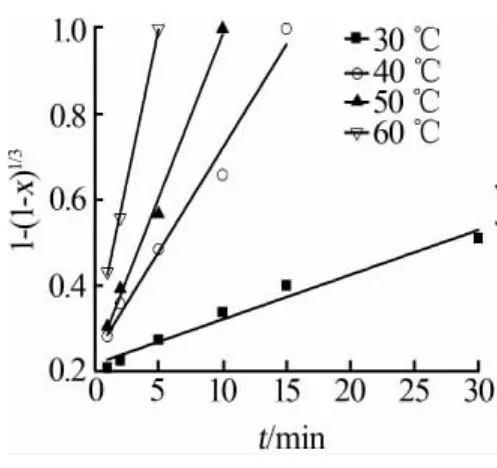

根据图1~图4结果可以判断,钙离子的浸取过程属于颗粒半径缩小的化学反应控制缩芯模型[9]。拟合不同温度下钙离子的浸取率与反应时间的关系(见图5),发现符合方程:

图4 活化渣酸浸前后粒径分布图

式中:x为浸取率;t为反应时间;k为表观反应速率常数。

根据图5中钙离子浸取动力学曲线可求得相应表观反应速度常数k值,然后由Arrhenius方程求得钙离子浸取反应表观活化能为71.3 kJ/mol(见图6)。

图5 不同温度下1-(1-x)1/3与t的关系

图6 钙离子Arrhenius曲线图

图3的SEM照片显示,随着浸取反应进行,活化渣颗粒由密实的颗粒逐步转变为疏松多孔的颗粒(图3b、c)。Carberry等[10]曾指出,对于多孔固体,如果缩芯模型适用,反应区域必定相当窄。数据拟合发现,活化渣中铝、铁离子的浸取过程不符合颗粒半径缩小的缩芯模型。

Rodriguez[11-12]研究发现,多孔性固体颗粒的浸取过程能够用Avrami模型[13]很好地描述。根据Avrami模型,浸取率x与反应时间t之间的关系可以描述为:

式中:k为化学反应速率常数;wA为初始盐酸质量分数;nA为表观反应级数;Ea为表观活化能;n为颗粒参数。当n<0.5时,浸取反应属于内扩散控制;当0.5≤n<1时,浸取反应属于化学反应与内扩散混合控制;当n=1时,浸取反应属于化学反应控制[14]。

方程(2)两边同时取对数,可得:

将图1和图2中铝、铁离子浸取率代入方程(3),以ln[-ln(1-x)]对ln t作图,结果见图7和图8。

图7 不同浸取温度下ln[-ln(1-x)]与ln t的关系

图8 不同盐酸质量分数下ln[-ln(1-x)]与ln t的关系

由图7和图8可以看出,图中曲线呈现良好的线性关系,其中铝、铁离子颗粒参数n的平均值分别为0.41和0.31,n值均小于0.5,表明活化渣中铝、铁离子浸取过程均受内扩散控制。这解释了图1~图2中铝、铁离子浸取速率低于钙离子,也解释了当盐酸浓度高到一定程度后铝、铁离子浸取率受浓度影响较小等实验现象。由于钙离子浸取过程属于化学反应控制的缩芯模型,而铝、铁离子浸取过程均受内扩散控制,所以活化渣粒径减小到一定程度后,继续减小颗粒粒径对铝、铁离子浸取率的影响较小。

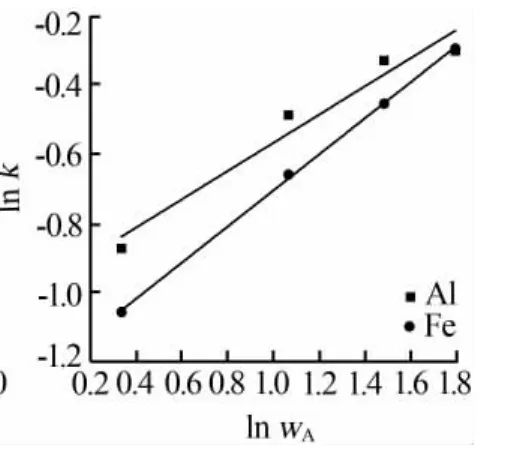

根据Arrhenius方程求得活化渣中铝、铁离子浸取过程的表观活化能Ea分别为24.7 kJ/mol和22.5 kJ/mol(见图9)。由不同盐酸质量分数下的ln k与ln wA关系求得活化渣中铝、铁离子浸取过程的表观反应级数nA分别为0.41和0.52(见图10),活化渣中铝、铁离子的盐酸浸取动力学方程为:

铝离子:-ln(1-x)=8.27×103exp(-2.47×104/RT)wA0.41t0.37

铁离子:-ln(1-x)=2.99×103exp(-2.25×104/RT)wA0.52t0.29

图9 铝离子和铁离子Arrhenius曲线图

图10 ln k与ln wA关系图

综合上述实验结果与浸取动力学模型推导,活化渣中铝、铁、钙离子浸取机理可归纳为:活化渣为钙铝黄长石(2CaO·Al2O3·SiO2)与Fe2O3的固溶体,该固溶体与盐酸反应,2CaO·Al2O3·SiO2中Ca—O键最先断裂,形成CaCl2进入溶液;随着Ca—O断键逐步增多,导致Al—O键逐步断裂,以AlCl3进入溶液;Ca—O断键继续增多,固溶体变得疏松多孔,固溶的Fe2O3与盐酸反应形成FeCl3进入溶液;最后反应残渣成为以SiO2为主的疏松多孔材料。

3 结论

1)盐酸质量分数超过15%以后,盐酸质量分数对活化渣中铝、铁、钙离子浸取率的影响较小。在实验条件下浸取温度对活化渣中铝、铁、钙离子浸取率影响较大,其中浸取温度为60℃、浸取时间为30min条件下基本可以实现各离子的最高浸取率。

2)活化渣中钙离子较铝、铁离子优先浸出,钙离子的浸取过程符合颗粒半径缩小缩芯模型,而铝、铁离子则符合Avrami模型。

[1] 卢珊珊.气流床煤气化灰渣的特性研究[D].上海:华东理工大学,2011.

[2] LiFH.Formationmechanism ofslagduring fluid-bed gasification of lignite[J].Energ.Fuel.,2011,25(1):273-280.

[3] 高继光,马银亮,刘锐杰.水煤浆气化灰渣综合利用和效益分析[J].节能与环保,2014,2:72-73.

[4] 蒲维,梁杰,雷泽明,等.粉煤灰提取氧化铝现状及工艺研究进展[J].无机盐工业,2016,48(2):9-12.

[5] 李婷,辛志峰,徐梦,等.煅烧活化粉煤灰对镓酸浸效果的实验研究[J].无机盐工业,2016,48(5):40-43.

[6] 孙秀君,舒新前.酸浸法提取粉煤灰中氧化铝溶出规律的研究[J].无机盐工业,2013,45(11):44-46.

[7] HugginsM L,Sun Kuan-Han.Energy additivity in oxygen-containing crystalsand glasses[J].J.Phys.Chem.,1946,50(4):319-328.

[8] 黄柱成,梁之凯,易凌云,等.高配比高铝褐铁矿烧结成矿机理[J].中南大学学报:自然科学版,2014,45(4):1013-1020.

[9] 周志明.高钛型高炉渣渣钛分离研究[D].重庆:重庆大学,2004.

[10] Carberry JJ,Gorring R L.Time-dependent pore-mouth poisoning ofcatalysts[J].J.Catal.,1966,5(3):529-535.

[11] RodriguezM.Kinetic study of ferrocolumbite dissolution in hydrofluoric acidmedium[J].Hydrometallurgy,2007,85(2):87-94.

[12] 冉旭.掺锶碳酸化羟基磷灰石多孔陶瓷溶解性能及溶解动力学的研究[J].稀有金属材料与工程,2009,38(增刊2):863-865.

[13] AvramiM.Kinetics of phase change.Ⅰ:general theory[J].J.Chem. Phys.,1939,7(12):1103-1112.

[14] Kabai J.Determination of specific activation energiesofmetal oxidesandmetaloxideshydratesbymeasurementof the rateofdissolution[J].ActaChimicaAcademiaeScientiarum Hungaricae,1973,78(1):57-73.

Hydrochloric acid leachingmechanism of activated coarse coalgasification slag

Ma Xiaolu,Yuan Mengxia,Qiao Xiuchen

(SchoolofResourceand EnvironmentalEngineering,EastChina University of Scienceand Technology,Shanghai200237,China)

The effectsofparticle size,hydrochloric acid concentration,and leaching temperature on the leaching ratiosofaluminum,iron,and calcium ions from activated coarse coalgasification slagwere investigated.The leachingmechanism ofeach ionwasalso discussed.Results showed that the activated coarse coalgasification slagwasa solid solution ofgehlenite(2CaO· Al2O3·SiO2)and Fe2O3,which decreased in particle size after the hydrochloric acid leaching.The calcium cation waseasier to be leached than aluminum and iron ions and its leaching process fitted the shrinking coremodel controlled by the chemical reaction.The apparentactivation energy of calcium cation was 71.3 kJ/mol.The leaching processesofaluminum and iron ions fitted the Avramimodel controlled by the internal diffusion.The apparentactivation energy of aluminum and iron ionswere 24.7 kJ/moland 22.5 kJ/mol,respectively.

coarse coalgasification slag;leachingmechanism;Avramimodel;shrinking coremodel

TQ536.4

A

1006-4990(2016)12-0064-04

2016-06-11

马小路(1989— ),男,硕士生,研究方向为固废资源化利用。

袁梦霞

国家“863”计划项目(2011AA06A102);博士点基金项目(20110074110002)。

联系方式:yuanmxch@163.com