非热压罐成型技术在通用飞机的应用发展

曾小苗,张博明,殷莎

(1.中航通用研究院有限公司,广东珠海519040)(2.北京航空航天大学,北京100191)

非热压罐成型技术在通用飞机的应用发展

曾小苗1,张博明2,殷莎2

(1.中航通用研究院有限公司,广东珠海519040)(2.北京航空航天大学,北京100191)

非热压罐预浸料技术(OOA)和RTM液体成型技术是两种很有发展前景的复合材料低成本成型技术,本文主要论述了非热压罐预浸料技术和液体成型技术的特点,国内外发展状况,现有货架产品及特点,为通用飞机复合材料选材提供参考。

低成本;非热压罐预浸料技术;RTM成型技术;预浸料

1 非热压罐技术概述

非热压罐成型技术是在航空制件中低成本复合材料成型技术,主要有非热压罐预浸料技术和液体成型技术。非热压罐预浸料技术(Out of autoclave,即OOA)因为更接近于传统的热压罐成型工艺,有着广泛的手工铺贴和自动铺贴的工艺基础,因而被视为最有可能大规模实现的非热压罐成型技术。

液体成型技术是一种低成本、高质量的半机械化纤维/树脂浸润方法,为了提高生产效率和产品质量可对成型模具加热处理,RTM工艺中的增强材料预成形体,可根据性能要求,进行择向增强、局部增强、混杂增强以及采用预埋及夹芯结构,可充分发挥复合材料性能可设计性,因而在未来的发展中,RTM技术以其低成本、高质量、高效率的设计制造特点和先进的工艺形式应用于通用飞机领域,并且将成为21世纪初复合材料领域的主导工艺之一,是一种最有发展前途的工艺。

2 非热压罐预浸料技术的应用发展

非热压罐预浸料技术有以下优点:

1)可确保均匀的树脂分布,并避免灌注过程中常见的干点和富树脂区;

2)可在较低的压力和温度下固化;

3)成型模具要求相对热压罐成型模具大大降低,对成型工具和部件的热膨胀系数(CTE)之间的不匹配性在较低的温度下也更小一些,因而更容易掌控产品的质量;

4)非常适合复合材料零件修补。

非预浸料的问世避免了一度成为标准工艺的、冗长的手工湿法手糊工艺,并且可以改善产品质量的一致性,同时避免了使用高成本的热压罐固化既可以加快生产速度、节约成本,又可以使产品保持与热压罐工艺相同质量。非热压罐预浸料技术成为复合材料行业的新宠,在最近10年得到了快速发展。因为该材料成型无需热压罐高压,只需通过真空压力即可。高性能的复合材料制件使用热压罐的一个重要原因是向预浸料提供足够的压力,大于固化过程中的任何气体的蒸汽压,以此抑制孔隙的生成,而这正是OOA预浸料技术需要突破的主要难点,能否在真空压力下控制制件孔隙率,并使其性能达热压罐固化层压板的性能,成为评价OOA预浸料及其成型工艺优劣的标准。现在OOA预浸料材料体系孔隙率都能达到2%左右,像ACG公司的MTM44-1和MTM45-1,Cytec公司的CYCOM 5230-1,Hexcel公司的HexPly M56孔隙率都小于1%,与热压罐成型材料性能相当。

随着OOA预浸料技术日趋稳定成熟,越来越多的复合材料通用飞机都采用OOA预浸料技术。国外中小型全复合材料通用飞机基本上都采用OOA预浸料技术,美国西锐公司SR20,SR22系列飞机采用Toray公司7781/2510和T700/2510 OOA预浸料体系,中温固化炉成型。美国西锐公司SF50飞机采用Tencate公司的TR50S/TC275和HTS40E13/ TC275OOA预浸料体系,中温固化炉成型。美国EPIC公司飞机采用Toray公司T700/2510 OOA预浸料体系,中温固化炉成型。庞巴迪研制的全复合材料飞机里尔85采用Cytec公司的IM7/ CYCOM5320-1 OOA预浸料体系,高温固化炉成型等。

目前,OOA预浸料体系一般都可分阶段固化,即在较低温度下预固化,一般是100℃以下在成型工装中预固化,预固化之后可以进行后续切割,钻孔和装配,装配完后再进炉进行1或2小时的后固化,提高零件Tg值及性能。这是产业化OOA预浸料体系的发展趋势,可以降低零件成型工装要求,降低工装成本,因为零件的成型温度越高对工装的要求越高,成本也就越高。提高模具使用效率,提高零件的生产效率,降低整个产品的成本,提高产品的竞争力。

OOA预浸料体系分为低温成型,中温成型,180℃以上高温后固化成型,根据设计要求进行选择可获得不同的性能及TTg值。低温成型OOA预浸料体系主要用于无人机结构,汽车工业,飞机修补领域。中温成型OOA预浸料体系主要用于轻型复合材料飞机主承力结构,飞机修补领域,工装材料。180℃以上后固化成型OOA预浸料体系可用于民用飞机主承力结构,热压罐成型工装材料。Park公司在中低温预浸料有非常完整的产品体系,在工业和小型通用飞机领域有较多的应用。国外为了促进复合材料在通用飞机上的应用,Toray公司T700S/ 2510系列预浸料与Park公司的T700/E-765系列预浸料就与FAA一起做过材料的鉴定试验,并纳入了AGATE材料目录,来降低通用飞机复合材料取证试验费用,缩短飞机取证时间。表1和表2是国外通用飞机应用较多OOA预浸料体系。

表1 中温固化OOA预浸料体系货架产品

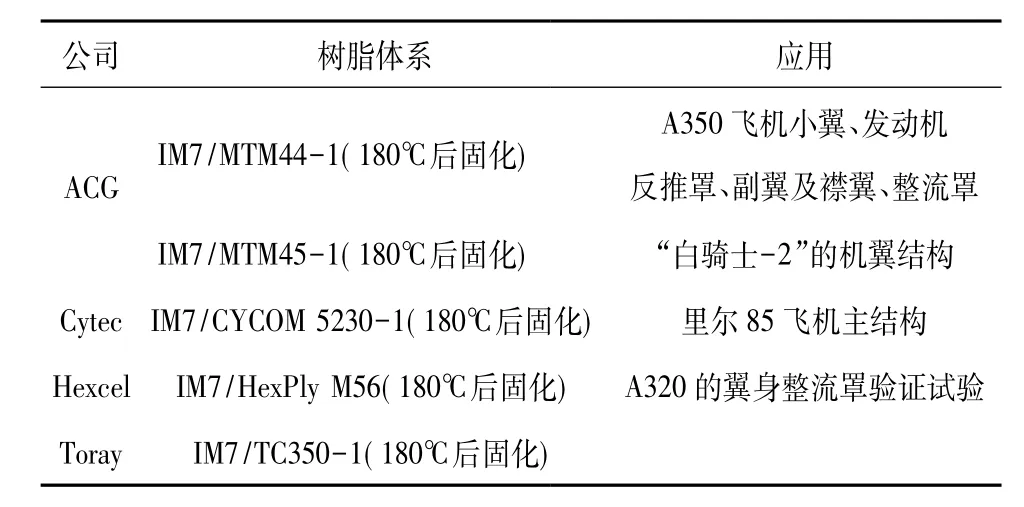

表2 180℃后固化OOA预浸料体系货架产品

中温固化OOA预浸料体系,Tg值一般120℃以上,很多都采用了T700 12k的碳布,中强标模,能满足大部分中小型通用飞机的性能要求,又能降低材料成本,国外中小型飞机采用较多。180℃高温后固化OOA预浸料体系,Tg值一般180℃以上,碳布都采用了中模高强的,180℃高温后固化预浸料体系的固化后零件孔隙率都小于1%,性能可与热压罐成型相当所以20吨以下的公务机翼梁、机身结构和大型民机壁板都采用了180℃高温后固化OOA预浸料体系,来降低飞机制造成本。

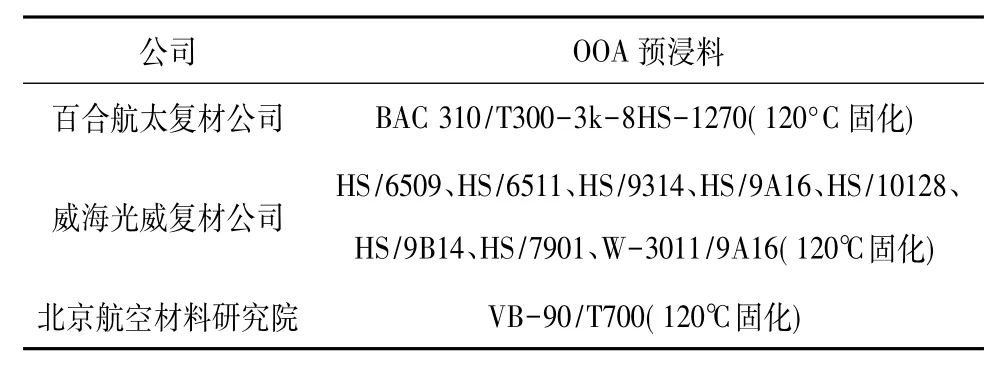

鉴于OOA预浸料技术的优势及国外应用发展形势,国内近年来也开发了不少OOA预浸料产品,表3是国内几种OOA预浸料产品。

百合航太复材公司的预浸料主要为内饰和地板结构开发,阻燃性能好,能满足阻燃要求。威海光威复材公司的OOA预浸料在汽车,风机叶片上有应用,其它国内航空级的OOA预浸料只在一些验证试验件上应用,因为国内OOA预浸料应用还在试验室试验阶段。

表3 国内OOA预浸料体系货架产品

国内首款采用全复合材料的轻型公务机AG300采用的OOA预浸料是国外Toray公司的T700S-12K-31E/#2510和T700S-12K-50C/#2510预浸料体系,目前正在进行适航取证,因此国内的航空级OOA预浸料还没有在飞机型号上的应用经验。

3 液体成型技术的应用发展

RTM工艺是树脂转移模塑成形技术(Resin Transfer Molding,RTM)的简称,是一种闭模成形工艺,增强体与树脂的浸润是由带压树脂在密闭模腔中快速流动而完成,非手糊和喷射工艺中的手工浸润,又非预浸料工艺和SMC工艺中的昂贵机械化浸润,是一种低成本、高质量的半机械化纤维/树脂浸润方法。它的主要优点是能够制造高纤维体积含量的大型复杂构型的零件,并保持较高的结构设计效率。树脂模塑成形(RTM)工艺机理其实很简单,就是在一定温度条件下,施加外加压力和辅助真空,将低黏度的树脂注入闭合模腔内以浸渗干态的纤维预成形体(Preform),然后通过阶梯性的加热逐步引发树脂内部的交联反应,最后固化出成形制品。具体的过程主要有:①纤维预成形体的制作(Preform);②纤维预成形体铺放(Draping);③树脂注射(Injection);④树脂固化成形(Cure);⑤制件的脱模和后处理(Demould)。

RTM工艺之所以能够呈现出如此强劲的发展态势,存在着优于其它工艺的技术优势,其主要优势如下:

1)RTM成形工艺,采用了与制品形状相近的增强材料预成形体技术,纤维/树脂的浸润一经完成后即可进行固化,因此可采用低粘度快速固化树脂体系,并可对RTM模具加热,而进一步提高生产效率和产品质量。

2)RTM成形工艺中的增强材料预成形体,可由短切毡,连续纤维毡,纤维布,无皱折织物,三维针织物以及三维编织物等制备。并可根据性能要求,进行择向增强、局部增强、混杂增强以及采用预埋及夹芯结构,可充分发挥复合材料性能可设计性。

3)RTM成形工艺的闭模树脂注入方法可极大减少树脂有害成分对人体和环境的毒害,满足先进工业国家对苯乙烯等有害气体挥发浓度越来越严格的限制。

RTM成形工艺一般采用低压注射工艺(注射压力<4 kg/cm),有利于制备大尺寸,复杂外形,两面光洁的复杂整体结构。

4)RTM模具可根据生产规模的要求选择聚醋模,环氧模,表面镀镍材料模具,合金模铝模以及钢模同档次模具,最大程度降低成本。

复合材料液体成型已是十分普及的工艺,包括各种派生的RTM技术,RTM、真空辅助RTM(VARTM)、真空辅助树脂注射成型(VARI)、树脂膜熔浸成型(RFI)和树脂浸渍成形(SCRIMP)被称为RTM的5大主要成型工艺,也是目前应用最多的RTM工艺。

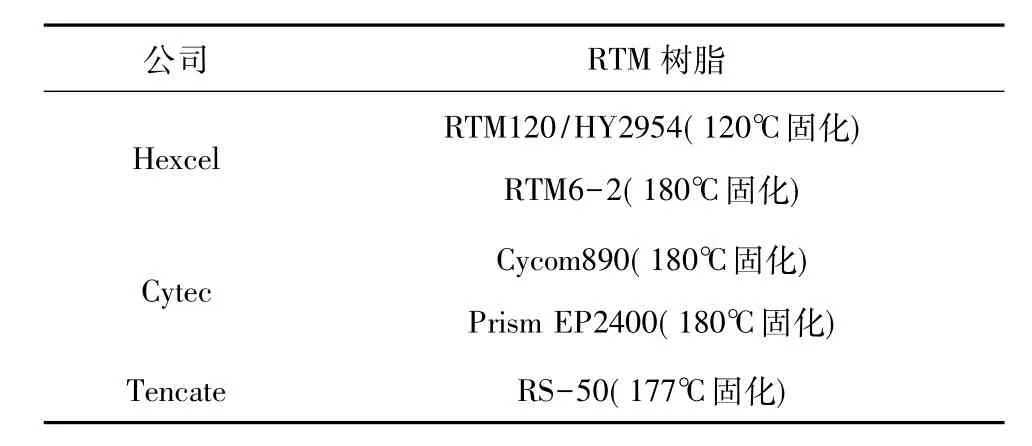

国外在航空领域已对RTM技术开展了大量研究及型号应用工作,Boeing公司用编织结构增强/ RTM技术制造了“J”形骨架。道格拉斯公司采用缝合结构增强体/RTM技术研制了机翼和机身蒙皮。对于这种带加筋结构的复合材料,比一般传统的复合材料成型技术(预浸料/热压罐法)加工时间减少50%以上,且能提高复合材料的抗冲击性能,改善制件加强筋和蒙皮之间的整体性。空中客车公司利用RTM技术批量生产A321发动机吊架尾部整流锥,和模压技术相比,获得了生产成本降低30%的效果。BP高级材料公司使用RTM技术成型了具有蜂窝式芯型结构增强的复杂几何体形状的波音757推进器转向风门。A380复合材料球面框,波音787飞机尾翼、舵面蒙皮都采用RTM成型。预计在未来5年中,RTM在欧洲将会以每年12%的速度稳步增长,在美国过去10年中RTM的增长率为每年20~25%,据美国SPI学会预测,今后5年中年增长率将提高到30~32%。表4是国外民用飞机应用较多几种高性能RTM树脂体系。

国外的RTM成型技术研究和应用较成熟,从军机已经过渡到了民机上,像A380飞机复合材料球面框,波音787飞机尾翼、舵面蒙皮等都采用RTM成型技术,俄罗斯的MS-21干线客机采用Prism EP2400树脂首次用RTM工艺制造了复合材料中央翼盒,及机翼蒙皮壁板。赫氏公司的RTM6-2树脂,氰特公司的Cycom890,Prism EP2400树脂等都是粘度低,开放时间长,性能优异的RTM成型树脂。

表4 国外主要RTM树脂货架产品

鉴于RTM成型技术的优势及国外应用发展形式,国内近年来也开发了不少RTM树脂产品,表5是国内几种RTM树脂产品。

表5 国内几种RTM树脂货架产品

RTM成型方法在国内还没有真正得到推广应用,国内像江苏恒神复材公司的一些液体成型树脂在汽车,轮船和建筑等行业已有应用,在航空产品上还处在开发试验阶段,其它公司的RTM成型树脂也都处在工艺模索,试验阶段。像百合航太公司的BAC170、BAC172树脂是一种单组份,低粘度灌注树脂,灌注粘度在100cps一下,操作性好,正在积极进行型号应用研究试验。中航复材公司的RTM树脂也进行过很多试验研究工作,但对于型号应有还不够成熟。而且国内对于预成型体的设计制造水平还有待提高,但从国外民机RTM成型应用发展趋势来看,RTM成型复合材料结构越来越被推广应用。

4 结语

非热压罐成型技术是低成本复合材料研究和发展方向。国外的复合材料通用飞机大部分采用非热压罐预浸料技术(OOA),国外的OOA预浸料也已经发展的比较成熟,有型号应用经验。国内的复合材料轻型飞机上也在应用OOA预浸料技术,国产的OOA预浸料也在逐步发展。但大型民用飞机复合材料还主要采用热压罐成型技术。

液体成型技术在国外发展的比较成熟和迅速,从军机已经过渡到了民机应用上,很多大型民用飞机复合材料都采用了RTM成型技术,RTM成型技术由于可设计性强,零件的整体化更高因而更受青睐。复合材料通用飞机目前采用RTM成型技术还较少,主要原因工艺设计水平要求较高,前期工艺摸索投入成本较高,后期随着设计水平材料和工艺的提高改进,在通用飞机应用会越来越广。

[1]牛春云.实用飞机复合材料结构设计与制造[B].北京:航空工业出版社,2010,11:236-288.

[2]余彬泉,陈传灿.顶管施工技术[M].北京:人民交通出版社,2003:61-65.段宝.先进复合材料结构RTM技术现状及发展[J].沈阳航空工业学院学报,2000,9(3):18-21.

[3]仲伟虹,梁志勇,张佐光,宋焕成..RTM工艺及其在我国航空工业的应用前景[J]..材料工程,1995(1):9-11.

[4]刘亚威.基于真空袋的预浸料非热压罐制造技术的发展[J].国防制造技术,2013(5):17-21.

[5]Brosius D.Out-of-autoclave manufacturing:the greensolution[J].High-PerformanceComposites,2014,22(1):11-20.

The Out-of-autoclave Molding Technology in the Application of General Aircraft Development

ZENG Xiaomiao1,ZHANG Boming2,YIN Sha2

(1.CHINA AVIATION INDUSTRY GENERAL AIRCRAFT INSTITUTE Co.Ltd,GUANGONG,ZHUHAI 519040)

(2.Beijing University of Aeronautics and Astronautics,BEIJING 100191)

Out-of-autoclave(OOA)prepreg and RTM are two promising composite low-cost forming technology.This paper mainly deals with the characteristic of OOA prepreg and RTM forming technology,development situation at home and abroad,existing shelf products and performance characteristics,to provide reference for the general aircraft composite material selection.

low-cost forming;out-of-autoclave(OOA);RTM technology;prepreg

2016-06-07)

工信部课题《通用飞机筒形复合材料夹层结构机身设计技术研究》(工信部联装【2015】391号)

曾小苗(1977-),女,江西人,硕士,高级工程师。研究方向:复合材料结构设计。

E-mail:zengxiaomiao10@sina.com.