APMP制浆废水处理过程控制系统研究

周 红 罗 斌 王孟效

·废水处理控制系统·

APMP制浆废水处理过程控制系统研究

周 红1罗 斌2王孟效3

(1.艾默生网络能源(西安)有限公司,陕西西安,710075; 2.博世力士乐(西安)电子传动与控制有限公司,陕西西安,710026; 3.陕西科技大学电气与信息工程学院,陕西西安,710021)

采用厌氧-好氧组合法对APMP制浆废水进行处理,设计了一套废水处理过程控制系统,阐述了具体的控制方案和采用的控制算法。针对APMP制浆废水处理过程存在大时滞和非线性的控制难点,将前馈专家控制器和PID控制器结合起来控制调制池废水pH值;采用曝气流量均衡控制和溶解氧浓度控制组成串级控制方案,根据溶解氧浓度的偏差大小,将专家控制和PID控制进行切换来控制曝气池的溶解氧浓度。文章还给出了具体的实施方案。实际应用效果证明了这套控制方案的有效性。

APMP废水处理;专家控制;pH值;溶解氧浓度

采用厌氧-好氧组合法进行碱性过氧化氢化学机械法(APMP)制浆废水处理是最有效的方法之一[1]。废水处理过程是一个具有大时滞、非线性、强干扰的复杂控制对象。采用高水平的自动化控制系统和先进的控制技术,将直接影响到废水处理效率、质量以及成本的高低。国外的废水处理过程控制起步较早,产生了很多的控制策略,包括溶解氧(DO)浓度控制,内部循环流量、污泥循环流量及pH值控制等。我国在这方面的研究起步较晚,控制水平与国外相比亦存在差距。

本课题提出了一套新型的APMP制浆废水处理过程控制系统,针对厌氧处理过程中调制池废水pH值,以及好氧处理过程中曝气池DO浓度进行了控制算法研究。由于废水处理过程具有大时滞和非线性的特点,传统的PID控制不能满足对象的变化,使得控制效果不佳。本课题引用专家智能控制的思想,将前馈专家控制器和PID控制器结合起来控制调制池废水pH值,采用曝气流量均衡控制和DO浓度控制的串级控制方案,根据DO浓度的偏差大小,将专家控制和PID控制进行切换来控制曝气池的DO浓度。设计了一套基于西门子PCS7的废水处理过程集散控制系统。

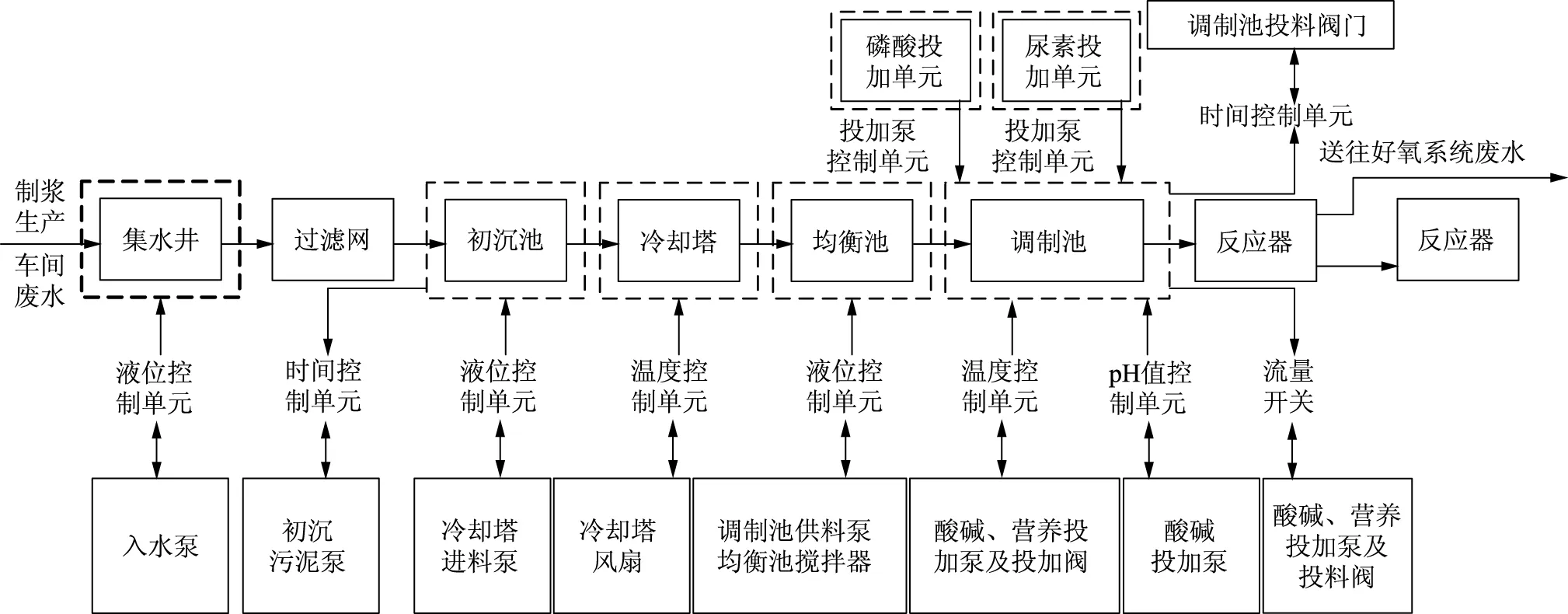

图1 废水处理工艺流程图

1 APMP制浆废水处理工艺及过程控制分析

APMP制浆废水处理的工艺流程如图1所示。

在厌氧处理过程中,影响厌氧消化的最主要因素是废水的pH值、水温以及废水的营养物质。曝气池的DO浓度是影响好氧系统的重要因素。根据大量文献研究和工程运行经验,厌氧系统最佳pH值为6.9~7.2,最佳温度为35~39℃,好氧系统的最佳DO浓度为1.5~3 mg/L。目前有很多关于这方面控制的研究,主要有常规控制、最优化控制、自适应控制以及基于模糊规则的智能控制,基于神经网络的智能控制等。Tong等人[2]根据出水的生化需氧量(BOD)、固体悬浮物(SS)、氨氮含量(NH3-N)、生化池的混合液悬浮固体(MLSS)、污泥回流的固体悬浮物浓度,采用模糊控制技术计算DO浓度、污泥回流、污泥排放的设定值。B. Holenda 等人[3]采用模型预测控制曝气池的DO浓度。文献[4]通过模糊决策给出了DO浓度、污泥回流比、污泥排放量的设定值,并通过低层控制加以执行。针对pH值控制的非线性特征,特别是中和点附近的高增益使得控制器的参数调整非常困难,难以取得理想的控制效果。学者们不断尝试运用新的控制方法解决这一难题。文献[5]采用在线参数辨识的方法设计了一个非线性控制器用于pH值控制。文献[6]将模糊逻辑与变结构控制系统相结合,采用Smith预估器来计算pH值系统的延时,采用模糊逻辑来调整系统增益。文献[7]设计了一套模糊自整定PI控制器用于pH值控制。在国内,商建东等人[8]提出工业生产过程的新型智能pH值模糊控制器。杨翠容等人[9]研究了pH值的模糊算法与神经网络相结合的算法。胡勇等人[10]提出了采用模糊自适应PID控制方法的pH值控制系统。尽管国内外的学者对废水处理过程控制进行了大量研究,但由于废水处理过程是一个非线性系统,进水多变性,生物和生化过程的复杂性,以及大的时间常数(几分钟到几天),很多的研究工作还停留在实验室测试或者仿真模拟阶段,难以应用到工程实际中。目前,我国大中型纸厂的废水处理过程大都配有自控系统,但是基本上都采用传统的开关控制和PID控制,传统的控制方法易于工程实现,但会产生较大的波动和较高的能耗,难以取得理想的控制效果。

2 测控系统及主要控制算法

2.1 厌氧处理过程测控系统及主要控制算法

2.1.1 厌氧处理过程测控系统

厌氧处理过程的控制单元如图2所示。

厌氧处理过程测控系统主要包括集水井液位控制单元,初沉池液位控制单元,初沉池污泥泵时间控制单元,冷却塔温度控制单元,均衡池液位控制单元,调制池温度、pH值、流量开关控制单元,及磷酸投加泵、尿素投加泵、厌氧污泥泵控制单元。在这些控制单元中,除pH值的控制外,其余的控制量采用开关控制、连锁控制或PID控制就可以取得较好的控制效果,调制池废水pH值的控制是整个厌氧处理阶段的一个难点和重点。

2.1.2 调制池废水pH值控制算法

在厌氧调制池中通过添加中和剂来实现对pH值控制。酸碱中和反应呈现非线性加之调制池尺寸比较大,中和反应时间比较长,这一非线性与时滞特性给pH值的控制带来了很大的困难。

图2 厌氧处理过程控制单元简图

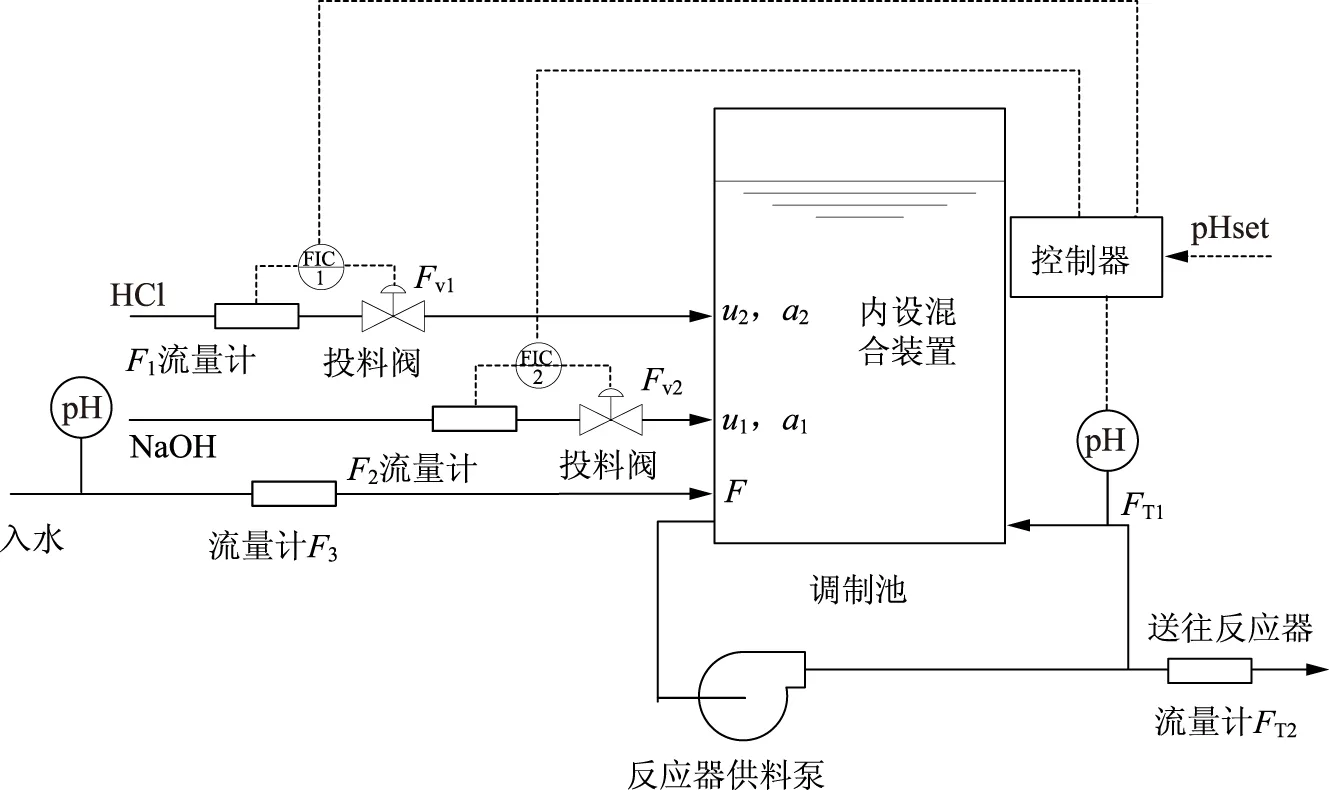

图3 pH值控制的原理图

图4 pH值控制器结构框图

厌氧调制池的废水pH值控制原理如图3所示,在调制池进口安装流量计和pH值检测仪检测进入调制池的废水流量和pH值,在废水循环管道上安装另外一个pH值检测仪用来检测调制池内废水的pH值,通过HCl和NaOH投料阀向调制池投加药品调节pH值。由于原水pH值与投药量之间的关系受多种因素影响,故很难用一种准确的数学模型描述,且人工投药过程本身就是凭经验或模拟试验进行的,所以有必要构建专家智能投药控制系统,系统控制结构框图如图4所示。采用专家智能控制的基本思想就是根据中和反应的不同阶段所表现出来的不同特性采取不同的的控制策略。废水在进入调制池前,废水pH值偏离中性点较远,pH值变化缓慢。在这一阶段中和剂的加入量采用前馈专家控制。前馈专家控制器实际上是一个预测专家系统,它通过对现时已知对象状况的分析和过去的加药经验,推断出目前实际需要的加药量;反馈控制器能根据出水pH值对投药量进行微调,最后,将两次运算得到的数据相加后送至执行机构,共同控制加药量,形成一个前馈加反馈的多冲量pH闭环调节系统。

(1)前馈专家控制器设计

首先,建立了基于数据库的模糊对象模型。数据库中每条记录的形式为:进水流量,原水pH值,加碱量,加酸量。中和剂的加入量根据化学反应方程式,依据当量定律以及进水的pH值和流量、添加剂的pH值等参数可以计算得出,以表格的形式存入数据库。

第二步,建立推理决策机。推理决策机主要解决在现时的流量、进水pH值的情况下,如何根据知识库确定一个最佳加药量的问题,这实际上是一个在数据库中反复搜索的过程。数据库中的参量表示为:A—进水流量,B—进水pH值;某时刻的实际参量表示为:α—进水流量,β—进水pH值,为每个参数选择一个匹配步距δi..。当满足α-δ1 图6 好氧处理过程控制单元简图 (2)反馈控制器设计 经过前馈粗调环节,调制池的废水pH值接近中性点。检测调制池废水的pH值,控制投料阀进行微调,由于这时废水的pH值已接近设定点附近,可以认为是线性区,采用PID控制算法即可满足要求。由于在此范围内pH值的变化非常敏感,要求系统超调量小,所以引入积分分离PID控制,克服积分环节导致超调增加这一缺点,既保持积分作用又减少超调量,使控制性能得到很大改善。其算式为: 即在pH值开始跟踪而偏差较大时,暂时取消积分作用;一旦其接近设定值,再引入积分作用消除余差。 (3)数据更新与自学习机构 前馈专家数据库不是建立在对象模型精确化的基础之上的,当现场情况发生改变时,可能导致原有的专家规则不再适用,这就要求专家控制器能够具有一定自学习的功能。为此,建立一个历史数据库,存储一段时间(例如10天)的历史数据,其中每条记录的形式为:进水流量,原水pH值,实际加碱量,实际加酸量,出水pH值。自学习机构的核心任务是在运行中完成对控制模型的精确化处理工作,定期检测和更新知识库中的各条记录。如图5所示,自学习机构采用统计学习法,逐条检测历史数据库中的记录,如果出水的pH值偏差ΔE大于工艺要求值的5%,则认为当初的预测是失败的,利用该数据在知识库中做一次数据匹配,找出匹配成功的记录,修改原规则中的加药量。如果是pH值大于设定值5%,则规则库中的加酸量V2增加一个最小增量δmin;如果是pH值小于设定值5%,则规则库中的加碱量V1增加一个最小增量δmin。如果出水pH值偏差ΔE小于工艺要求值的5%,即认为预测是成功的,也做一次数据匹配,找出匹配成功的记录,用实际的加药量和原来的加药量平均值覆盖原来的加药量,刷新知识库中的该条记录。如此逐条检测历史数据库中的记录,刷新知识库。 图5 自学习机构与知识库更新 2.2 好氧处理过程测控系统及主要控制算法 2.2.1 好氧处理过程测控系统 好氧处理过程的控制单元如图6所示。 好氧处理过程测控系统主要包括曝气池DO浓度控制单元,混合反应池的药品投加单元以及污泥处理控制单元等。 2.2.2 曝气池DO浓度控制算法 曝气池DO浓度控制是关键,也是控制的一个难点。①废水水质的多变和生物处理系统中生化反应的复杂性,决定了废水处理的DO检测控制是一个大滞后系统,检测出结果再进行参数处理和调整,往往已滞后几个小时甚至几天。②曝气量的分布是否均衡和稳定将直接影响DO值测量的准确与否。在进行DO控制时有必要先进行流量的控制。③由于好氧生物处理系统的复杂性和诸多不可预测的因素,很难建立一个高效、准确的模型来描述DO和这些参数的关系,传统的PID控制不能很好地满足DO调节需要。因此,解决好曝气系统控制应从两方面加以改善:一是解决曝气池空气流量的平衡和稳定问题;二是寻求适合DO控制空气流量的控制策略。 本课题提出的曝气池DO浓度控制方案如图7所示。由图7可知,整个曝气池由4台罗茨风机充当气源,分为4路供气管道给曝气池供气,每个供气管路上都安装了气体流量计检测各支路的空气流量并进行控制使之保持稳定。在曝气池中前后各安装2套在线溶解氧检测仪,进水口的近端在线溶解氧检测仪起显示DO量和温度的作用,出水口的远端在线溶解氧检测仪用来进行曝气池的曝气量控制。 图7 曝气池测控系统简图 曝气池DO浓度控制算法示意图如图8所示,采用曝气流量均衡控制和DO浓度控制的串级控制方案在这里,DO作为主调节参数,是工艺控制的指标。曝气流量为副调节参数,是为了稳定主参数而引入的辅助参数。主调节器按照主参数与工艺给定值的偏差进行工作,其输出作为副调节器的给定值,主调节器在该系统中起主导作用。副调节器按照流量这一副参数与来自主调节器的给定值的偏差进行工作,其输出直接控制变频器。曝气空气流量调节作为副环,采用PID控制方法。副环的主要作用是解决曝气池空气流量的平衡和稳定,以使DO数值真实地反映曝气池生物反应的环境状态。副控系统把空气流量作为反馈,通过变频器内装的PI调节器适量调节转速,使空气流量稳定于给定值。 图8 曝气池DO浓度控制算法示意图 DO控制作为主环,采用PID控制+专家控制的方案。由于曝气池的DO控制具有大时滞、非线性的特点,单一的PID控制很难满足DO的控制要求,甚至引起震荡。在本控制算法中,根据DO偏差的大小,将系统分为2个区域,在不同的区域采用不同的控制策略,从而既保证了调节精度和速度,又具有良好的抗干扰能力。这2个区域分别是:Ⅰ区,当DO浓度偏差较小时,系统趋于相对稳定,采用PID控制器进行细调(开关由b端切向a端);Ⅱ区,当DO浓度偏差较大时,系统超调较大,特别是当刚开机运行时,控制策略采用粗调,快速趋于稳定状态,控制算法采用专家控制策略(开关由a端切向b端)。专家控制的思想就是根据出水口DO浓度偏差以及进水口和出水口的DO的浓度差,查询专家库,输出变量空气流量给定值。专家规则是专家控制的核心,由一系列的IFaTHENb语句组成,本系统设定输入变量为:出水口DO浓度偏差ΔE1,进水口和出水口的DO的浓度差ΔE2;输出变量为:空气流量给定值ΔU。 则总结专家规则如下: IFε1<ΔE1(k)<ε2AND0 IFε1<ΔE1(k)<ε2ANDσ1 IFε1<ΔE1(k)<ε2ANDσ2 IFε1<ΔE1(k)<ε2ANDσ3 IFε2<ΔE1(k)<ε3AND0 IFε2<ΔE1(k)<ε3ANDσ1 IFε2<ΔE1(k)<ε3ANDσ2 IFε2<ΔE1(k)<ε3ANDσ3 …… 专家控制主要用于粗调,只要专家库中存储的数据记录足够多,2条记录之间的步长足够小,就完全可以满足需求。另外,专家库也采用了自学习算法,在线修正专家知识库。 2.3 集散控制系统的实现 设计了如图9所示的基于西门子PCS7软件开发平台的集散控制系统(DCS)。系统以AS414HCPU为核心,由操作员站、控制器、远程I/O站以及通信网络构成三级网络:厂级MIS网、工业以太网和PROFIBUS现场总线。其中PROFIBUS现场总线用于远程I/O站与CPU之间的信息交换,工业以太网用于工控机与CPU之间的信息交换以及工控机与厂级网之间的信息交换。其中2台操作员站(OS),用于画面显示、报警、泵和电机的手/自动启停以及现场各被控参数的显示和控制。操作员对现场的监视和操作都是通过这2台工控机来完成的。另一台工控机为工程师站(ES),用于工程师对生产现场的监视、打印报表以及对工艺参数和控制器参数的修改等。AS414H作为系统的控制核心,完成所有回路的控制功能。ET200M作为远程I/O站,分别设在厌氧处理和好氧处理工段,用于现场信号的采集与输出。 图9 废水处理的DCS设计方案 控制系统的软件设计主要包括两部分,一部分是西门子可编程控制器PLC程序的设计,采用西门子PCS7软件开发平台完成;另一部分是WINCC人机界面的设计与组态。PLC程序的主程序流程图如图10所示。 本课题设计的APMP处理工艺与控制系统已经在某纸厂成功应用。在该厂的实际应用中,pH值控制系统实时运行曲线如图11所示,DO控制系统实时运行曲线如图12所示。从图11和图12可以看出,pH值和DO值稳定在设定的目标值附近,完全能够满足工程实际的需要。 纸厂的实际运行效果表明,本课题的控制方法不依赖被控对象的数学模型,具有结构简单、易于实现的特点,适合于废水处理过程控制,且系统运行稳定,安全可靠,有较好的推广使用价值。 图10 主程序流程图 图11 pH值控制系统实时运行曲线 图12 DO控制系统实时运行曲线 [1]HUOXiao-dong,LIUQiu-juan,JIAYuan-yuan.StudyonBoilingHeatTransferCoefficientofP-RCAPMPWasteWater[J].ChinaPulp&Paper, 2011, 30(3): 25. 霍晓东, 刘秋娟, 贾原媛.P-RCAPMP制浆废水沸腾传热系数的研究[J]. 中国造纸, 2011, 30(3): 25. [2]TongRM,BeckMB,LattenA.Fuzzycontroloftheactivatedsludgewastewatertreatmentprocess[J].Automatica, 1980, 16(3): 695. [3]HolendaB,DomokosE,Rédey,etal.Dissolvedoxygencontroloftheactivatedsludgewastewatertreatmentprocessusingmodelpredictivecontrol[J].Computers&ChemicalEngineering, 2008, 32(6): 1270. [4]TsaiYP,ChiangWL.Effluentsuspendedsolidcontrolofactivatedsludgeprocessbyfuzzycontrolapproach[J].WaterEnvironmentResearch, 1996, 68(6): 1045. [5]WrightRA,KravarisC.On-lineidentificationandnonlinearcontrolofanindustrialphprocess[J].JournalofProcessControl, 2001, 4(11): 361. [6]ZarateLE,ResendeP,MenezesB.AfuzzylogicandvariablestructurebasedcontrollerforpHcontrol[C]//IndustrialElectronicsSociety, 2001.IECON’01.theConferenceoftheIEEE.IEEE, 2001, 37(1): 26. [7]BabuskaR,OosterhoffJ,OudshoornA,etal.Fuzzyself-tuningPIcontrolofpHinfermentation[J].EngineeringApplicationsofArtificialIntelligence, 2002, 15(1): 3. [8]ShangJiandong,ChenKangning.AnewpHintelligentcontrollerforindustryproductionprocess[J].InstrumentTechniqueandSensor, 1998(5): 22. 商建东, 陈康宁. 工业生产过程的新型pH智能控制器[J]. 仪表技术与传感器, 1998(5): 22. [9]YangCuirong,PangQuan,ZhangYuqing.IntelligentpHControlandItsApplicationinProcessControlofChemicalIndustry[J].ProcessAutomationInstrumentation, 1999, 20(8): 34. 杨翠容, 庞 全, 张玉清. 智能pH控制及在化工过程控制中的应用[J]. 自动化仪表, 1999, 20(8): 34. (责任编辑:马 忻) Study on Control System of APMP Wastewater Treatment Process ZHOU Hong1,*LUO Bin2WANG Meng-xiao3 (1.EmersonNetworkPower(Xi’an)Co.,Ltd.,Xi’an,ShaanxiProvince, 710075; 2.BoschRexroth(Xi’an)ElectricDrivesandControlsCo.,Ltd.,Xi’an,ShaanxiProvince, 710026; 3.CollegeofElectricalandInformationEngineering,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021) A novel control system was designed for APMP wastewater treatment process using combined anaerobic and aerobic methods. Aiming at severe time-delay and non-linearity of the process, a feed-forward based expert system plus feedback control was applied to control the pH value in the conditioning tank of anaerobic process. A cascade control which was composed of aeration flow balance control and dissolved oxygen concentration control was employed to aerobic reactor, expert control and PID control were switched according to the derivation of dissolved oxygen concentration in different stage. The detailed implement scheme of the system was also presented. The application results showed that this system was effective. APMP wastewater treatment; expert control; pH value; dissolved oxygen concentration 周 红女士,硕士,工程师;研究方向:电气工程与工业自动化控制。 2016- 04-25(修改稿) TP273;X793 A 10.11980/j.issn.0254- 508X.2016.11.008 (*E-mail: zhouhong2324@163.com)

3 应用案例

4 结 语