基于光纤M-Z传感器的身管应力测试方法研究

蒋凯伟,潘玉田,柴 钢

(1. 中北大学 机电工程学院,山西 太原 030051; 2. 山西北方机械制造有限责任公司,山西 太原 030009)

基于光纤M-Z传感器的身管应力测试方法研究

蒋凯伟1,潘玉田1,柴 钢2

(1. 中北大学 机电工程学院,山西 太原 030051; 2. 山西北方机械制造有限责任公司,山西 太原 030009)

身管外表面的应力是一个重要参量,传统的测量方法是电阻应变传感器测量,但其易受电磁信号的干扰. 基于光纤Mach-Zehnder (M-Z)传感器的应力应变效应,提出了将其用于身管外表面应力测量的方法. 通过对模拟厚壁圆筒外表面的应力测量,得出了光纤M-Z传感测量相对于电阻应变测量具有更高的灵敏度和更小的相对误差,证明了光纤M-Z传感器在测量厚壁圆筒外表面应力的可靠性和优越性.

应力; 光纤Mach-Zehnder传感器; 厚壁圆筒

0 引 言

身管是火炮武器系统最关键的承载部位,身管的疲劳强度决定着火炮的使用寿命. 身管自紧技术可以使身管产生有益的压缩残余应力,在火炮发射时,这些有益的残余应力可以抵消一部分火药气体产生的压力,从而提高火炮的承载能力和身管的使用寿命[1].

身管自紧时,外表面可以同时进行应变测量,以便于自紧力和自紧度的控制. 传统的身管外表面应力测量多使用电阻应变传感器[2-3],然而电阻应变片易受电磁信号的干扰,使得应力测量受到不必要的影响. 光纤传感测量是一种新兴的测量技术,由于其测量精度高,不受电磁信号干扰等优点,广泛应用于结构应力应变测量和状态监测[4]中.

在应力应变测量方面,1993年南大卡尔加里附近的Beddington Trail大桥首先使用了光纤进行应力测量并用此方法长期监测桥梁结构[5]. 李英[6]采用光纤传感器和电应变片分别对压力容器的轴向和横向进行了应变检测,并对比了两种方法应力测量的结果,得出了光纤传感器用于应力应变测量的可靠性与精确性. 殷凤磊[7]、 魏源[8]基于光纤传感技术分别对套管应变和应力进行了实时监测. 南京理工大学[9-10]基于非平衡Mach-Zehnder(M-Z)干涉仪建立光纤测试系统,分别对身管和电磁炮管发射时的瞬态应力应变进行测量. 此外,光纤传感技术还在桥梁检测[11]、 电力系统检测[12]、 轨道状态监测[13]等领域有着广泛的应用. 基于光纤传感测量的优越性,将其用于身管自紧时外表面的应力测量,为身管设计制造提供理论和实践参考.

1 光纤M-Z传感器应变效应

当光纤受到轴向的拉应力时,光纤的长度、 芯径以及纤芯折射率都将发生变化,这些变化将导致光纤中光波相位的变化. 光波通过长度为L的光纤后,出射光波的相位延迟为[14]

(1)

式中:β=2π/λ为光波在光纤中的传播常数;λ=λ0/n,为光波在光纤中的传播波长;λ0为光波在真空中的传播波长.

光纤受到作用力后,光波相位的变化

(2)

式中:a为光纤芯的半径. 由式(2)可以看出,光纤轴向作用力引起3方面的相位调制效应:

1)光纤长度变化(ΔL),轴向应变(ΔL/L)引起的相位延迟(应变效应);

2)光纤半径变化(Δa),横向应变(Δa/a)引起的相位延迟(泊松效应);

3)感应折射率变化(Δn)引起的相位延迟(光隙效应).

折射率的改变是基于光学的应变效应引起的,由光学指标(Optical Indicatrix)B表示. 根据弹性力学的原理,对各向同性材料,其折射率的变化与对应的应变εi,有如下的关系式

(3)

式中:P11,P12,P44为光纤的光弹系数,P44=(P11-P12)/2;ε1和ε2为光纤的横向应变,且ε1=ε2;ε3为光纤的纵向应变.

假设光纤材料为各项同性材料,即ε1=ε2且n1=n2=n3=n4,则有

(4)

(5)

(6)

在式(2)的右端,第三项相对于前两项小的多,所以可以忽略不计. 且设β=nk0,∂β=∂n=k0=2π/λ0,ε3=ΔL/L,则

(7)

纵向应变时,ε1=ε2=0,由于光纤中光的传播是沿横向偏振的,当仅考虑折射率的径向变化时,将式(4)代入式(7)得

(8)

2 光纤M-Z传感器应变测量标定

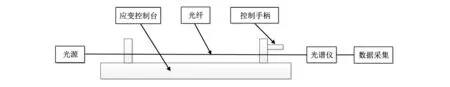

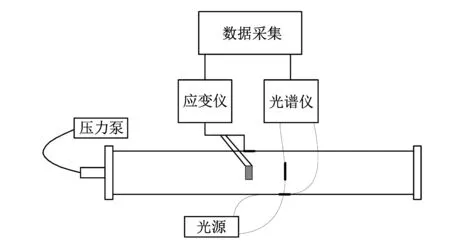

在进行应力测量之前首先进行传感器特性标定实验,以确定其传感特性的优异性. 实验在应变台架上进行,用到的设备主要有光源,光谱仪,光纤以及数据采集系统. 实验流程如图 1 所示.

图1 标定实验原理图

将光纤固定在台架上,从0开始,每次给光纤增加25 με,然后采集数据,增加到150 με为止,这个过程为正行程; 之后从150 με开始,每次减少25 με,然后采集数据,直到0为止,这个过程为返行程. 按上述步骤重复3次实验.

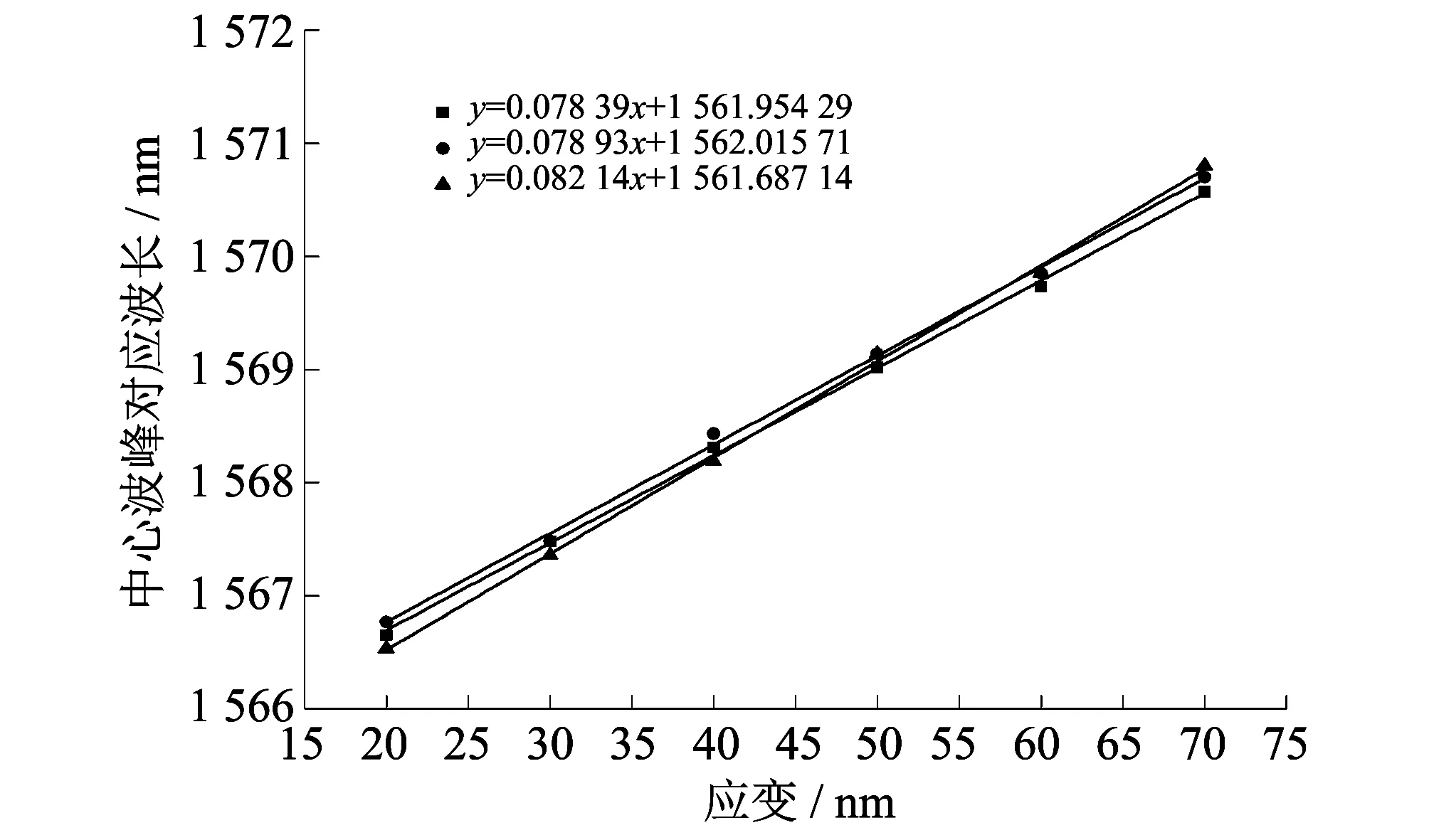

将3次测量数据拟合成直线,如图 2 所示.

图2 应变与对应波长的关系

将3个拟合方程的斜率和截距求平均值后得到的方程为

(9)

3 模拟管应变测量实验

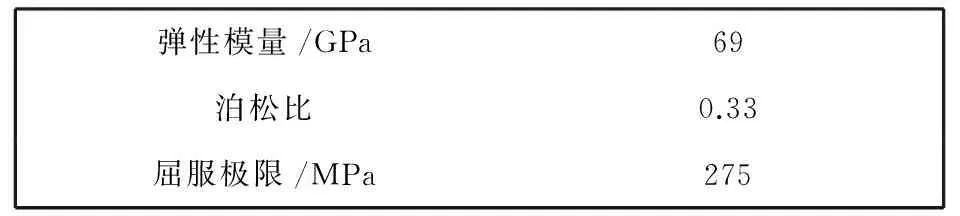

为了验证光纤M-Z传感器的测量精确性,对一支铝合金厚壁圆管施加内压,用光纤M-Z传感器和电阻应变片对其外表面进行应力测量实验,铝合金的性能参数如表 1 所示.

表1 铝合金参数

将实验材料加工成一根模拟管. 测得管的外径2b=49.98 mm,内径2a=40.06 mm,长度为L=250 mm. 管的一端封堵,另一端留一个小口与压力泵连接.

应变片和光纤粘贴前,用细砂纸以与试件轴线成45°角的方向打磨试件外表面,然后用丙酮、 酒精清理干净. 在距离管一端100 mm处的圆周面上,切向和轴向各贴一个应变片,贴胶用502型胶; 在距离管另一端100 mm处的圆周面上,切向和轴向各贴一条光纤,贴胶用AB型胶,如图 3 所示.

图3 测试系统流程图

模拟管一端密封,另一端与压力泵连接. 实验前先检验气密性,向管内缓慢加压到10 MPa,停止加压后等待2 min,观察显示压力无变化便可进行下一步实验.

对管施加内压,1 MPa时开始采集数据,每增加1 MPa采集一次,加到9 MPa为止,称作正行程. 然后开始缓慢卸载,每卸载1 MPa,采集一次数据,一直降到内压为1 MPa为止,称作返行程. 重复进行3次实验. 试验中,通过式(9)反解出x的值,然后将得到的应变值转换成应力值.

4 模拟管理论分析

为了简化计算,本次实验只考虑圆筒材料在弹性范围内的变化情况,即圆筒材料加载和卸载应力都是弹性分布,闭端自紧情况下,圆筒承受内压为p时,轴向应力为[15]

(10)

式中:a为圆筒内半径;b为圆筒外半径;p为内压.

式(10)说明,圆筒在闭端情况下,其管壁应力处于三向应力状态,根据厚壁圆筒的Lame方程,径向应力为

(11)

切向应力为

(12)

由于应变的测量只在外表面进行,所以在以上两式中,令r=b便可得到外表面的相应的应力表达式,即径向应力为0,切向应力为

(13)

将模拟管的尺寸参数代入式(10)和式(13),得出切向应力和轴向应力与加载压力的关系为

(14)

(15)

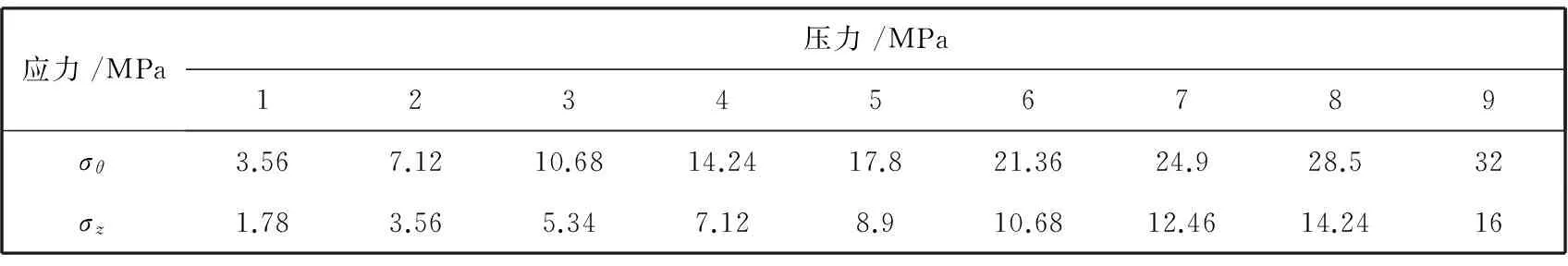

将实验中的加载压力代入式(14)和式(15)的出的理论计算结果如表 2 所示.

表2 切向和轴向应力的理论值

5 结果分析

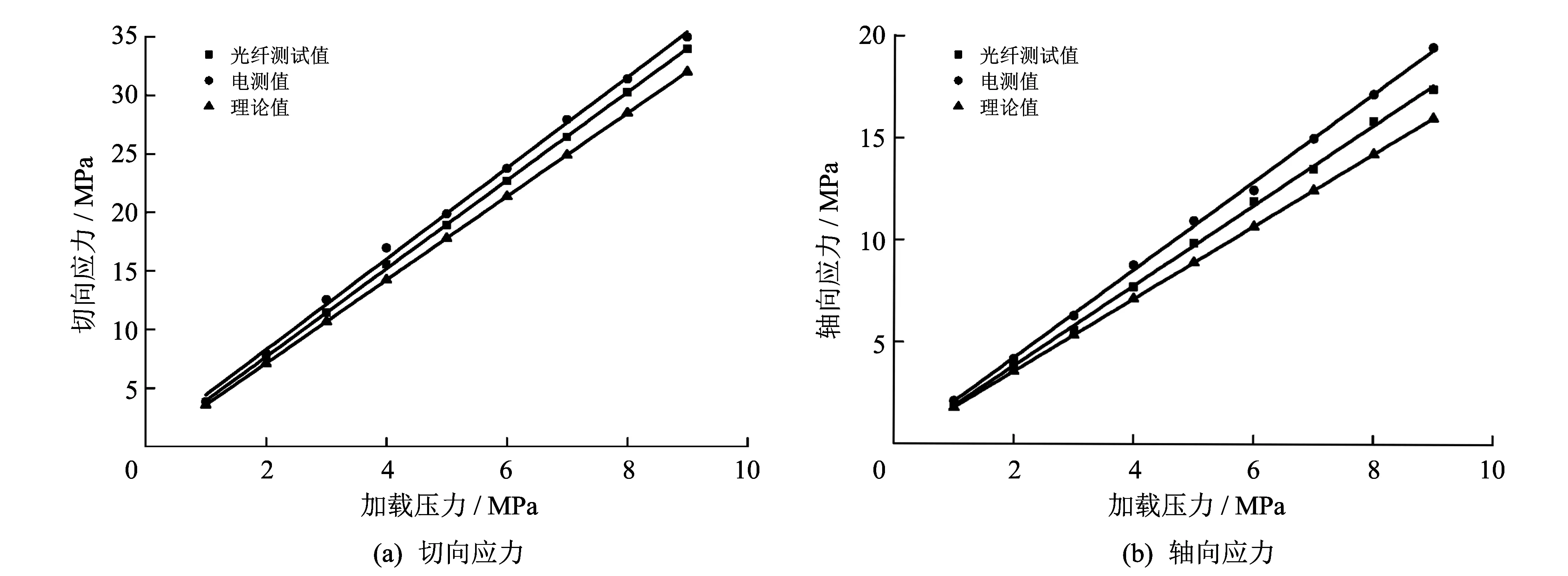

将理论分析结果、 电测结果和光纤测量结果绘制在图 4 和图 5 中.

图4 为正行程的切向和轴向应力,图 5 为返行程的切向和轴向应力.

图4 正行程的应力

图4 和图 5 中光纤测试值和电测值表示的线是由测量值线性拟合得到的,从图中可以看出,由于理论计算值与仿真值基本相同,所以其拟合直线基本重合. 同时可以看出测量值拟合线基本为直线,这表明光纤测试法与电测法都具有良好的线性度,且光纤测量法的线性度较好. 同时比较灵敏度即直线的斜率可知,光纤传感器比应变片传感器的测量灵敏度高.

对于切向应力,光纤测量法实验结果与理论结果相比,相对误差为5.5%; 电测法的实验结果与理论结果相比,相对误差为6.7%; 对于轴向应力,光纤测量法实验结果与理论结果相比,相对误差为6.2%; 电测法的实验结果与理论结果相比,相对误差为9.2%. 可见,不论是切向应力还是轴向应力,光纤测量法的测量值都比电测值更接近理论计算值.

图5 返行程的应力

6 结 论

在光纤M-Z传感器应变效应的基础上,提出了将其用于身管应力测量的方法,并通过厚壁圆管的模拟实验,验证了这种方法的可行性和优越性,从而为理论和生产实践提供参考.

[1]徐秉业,刘信声. 应用弹塑性力学[M]. 北京:清华大学出版社,1995.

[2]潘立功. 自紧技术的理论和实验研究[D]. 北京:清华大学,1988.

[3]才鸿年,张玉诚,徐秉业,等. 火炮身管自紧技术[M]. 北京:兵器工业出版社,1997.

[4]陈杰,黄鸿. 传感器与检测技术[M]. 北京:高等教育出版社,2010.

[5]Measuers R M, Alvaie A T, Maaskant R, et al. Bragg grating sturctual sensing system for bridge monitoring[J]. Proceedings of SPIE, 1994, 2294: 53-59.

[6]李英. 压力容器表面应力光纤Bragg光栅的测量和分析[D]. 武汉:武汉理工大学,2006.

[7]殷凤磊. 基于光纤传感技术的套管应变及管外压力的在线监测技术[D]. 哈尔滨:哈尔滨工业大学,2010.

[8]魏源. 基于光纤传感的套管应力监测系统关键技术研究[D]. 哈尔滨:哈尔滨工业大学,2009.

[9]王巧琴. 基于Bragg光栅电磁轨道炮应变测试技术研究[D]. 南京:南京理工大学,2015.

[10]何勇,李建欣,朱日宏. 炮管瞬态应变测试仪[J]. 东南大学学报(自然科学版),2009(S2):20-25. He Yong, Li Jianxin, Zhu Rihong. Tester of the transient strain for gun barrel[J]. Journal of Southeast University (Natural Science Edition), 2009(S2):20-25. (in Chinese)

[11]毕卫红, 郎利影. 光纤传感技术在桥梁检测中的应用[J]. 仪表技术与传感器, 2002, 6:49-51. Bi Weihong, Lang Liying. The application of optical fiber technology in the bridge[J]. Instrument Technique and Sensor, 2002, 6:49-51. (in Chinese)

[12]罗健斌. 基于光纤传感技术的高压输电线路覆冰状态监测研究[D]. 广州:华南理工大学, 2013.

[13]潘建军. 光纤传感轨道状态监测的研究与应用[D]. 武汉:武汉理工大学, 2012.

[14]张珊珊. 新型光纤M-Z干涉传感结构及特性研究[D]. 天津:南开大学,2014.

[15]曾志银,张军岭,吴兴波. 火炮身管强度设计理论[M]. 北京:国防工业出版社,2004.

Stress Measurement of Gun Barrel Based on Fiber Optic M-Z Sensors

JIANG Kai-wei1, PAN Yu-tian1, CHAI Gang2

(1. School of Mechatronic Engineering, North University of China, Taiyuan 030051, China;2. Shanxi North Machinery Manufacturing Co., Ltd.,Taiyuan 030009, China)

The outer surface stress of the gun is an important parameter. The traditional measuring method is the resistance strain sensor measurement, which is vulnerable to the interference of electromagnetic signal. Based on the stress and strain of fiber optic Mach-Zehnder sensors effect, it presented a method of measuring the outer surface stress of the gun barrel. Through the stress measurement of a thick wall cylinder, it concluds that fiber optic Mach-Zehnder sensors has higher sensitivity and lower error.So the reliability and superiority of the Mach-Zehnder sensor in measuring of thick wall cylinder surface stress is vertified.

stress; fiber optic M-Z sensor; thick wall cylinder

2016-03-17

蒋凯伟(1977-),男,讲师,博士生,主要从事机动武器系统工程的研究.

1673-3193(2016)05-0541-05

TJ306

A

10.3969/j.issn.1673-3193.2016.05.019