汽车车灯轻量化技术研究

李祥兵,王春才,肖义武

(神龙汽车技术中心,湖北武汉 430050)

汽车车灯轻量化技术研究

李祥兵,王春才,肖义武

(神龙汽车技术中心,湖北武汉 430050)

从车灯结构优化设计、车灯材料优化设计、车灯工艺设计和新技术应用等4个方面论述车灯轻量化设计现状和趋势。

轻量化;节能减排;结构设计

当前,为满足节能环保的要求,汽车轻量化已成为全球汽车产业发展的潮流。试验表明,汽车质量每减轻10%,汽车油耗可以下降6%~8%,汽车排放下降4%[1-2],因此,轻量化对汽车节能减排具有重要的现实意义,并已成为当前汽车产业竞争的主要方向。

汽车轻量化的完全实现,需要材料技术、轻量化结构优化设计技术、轻量化绿色制造技术等3个方面同步进步,是材料、设计和加工成形技术等多方面的集成。而汽车灯具作为汽车重要外观,安全和法规零件,相对于几十年前的车灯,虽然目前大部分已经采用了密度相对较低的塑料件,在轻量化方面已经迈出了重要的步伐,但对于LED前照灯,氙气前照灯等以及带有一些附属机构如AFS的前照灯,其质量仍然处于超标的状态。减轻灯具自身的质量,虽然相对于整车来说,贡献量较小,但对于降低灯具的成本以及减少整车的质量仍具有重要的现实意义。表1所示为IFEU汽油减重和燃油经济性数据。

表1 IFEU汽油减重和燃油经济性数据

1 车灯轻量化发展历史

自1906年世界第一次采用蓄电池给电灯泡供电之后,汽车信号照明光源先后经历了煤油灯、乙炔灯、白炽灯、钨丝灯,到现在第4代氙气灯,以及目前技术正逐步走向成熟的LED灯。汽车照明光源演变如图1所示。随着技术的进步,光源单位瓦特的流明值也出现了很大的飞跃。随着汽车软件和制造技术的进步,以及客户对整车造型的新型需求,汽车灯具的造型也逐步由最初的孤立的圆筒形造型,发展到当前完全依靠自由曲面构造的丰富造型。

从材质和结构上看,灯具也从以前相对较为笨重的金属煤油灯、金属或陶瓷电灯、玻璃灯具发展到目前的塑料灯具,从以前单光源单功能的灯具,发展到集成了多个照明和信号及辅助功能的灯具。

可以说,灯具的轻量化技术,在光源、造型及结构整个演变和发展过程中,也不断趋于完善。但也由于上述的演变,使得车灯的设计更加复杂,而轻量化的前景并不乐观。比如,对于当前市场上呼声很高的LED前照灯,尽管相对卤素前照灯与氙气前照灯而言,有一些无法匹比的优势(比如亮度更高,更加环保节能,造型更加多样化,光源寿命更长),但由于LED模组及相应的控制结构本身比较沉重,导致整个前照灯的质量往往会超标,这对实现整车零件的轻量化实际上是一个难以逾越的技术瓶颈。

图1 汽车照明光源演变

2 车灯性能要求

车灯是为车辆前行或后退提供照明和信号的装置。一般来说,对车灯关键性能的要求包括:光学性能、密封性能、强度要求、耐热要求、可靠性要求。

1)光学性能光学性能是车灯最核心的性能,它直接反映了车灯的照明和信号水平。该性能主要由光源模块以及车灯本身的造型结构决定。光源一旦选定,其相应的光学性能也基本确定,光源模块本身的质量也基本确定。由于光学模块对车灯的质量本身占有很大的比重,因此,选用更加轻质的光学模块对车灯的轻量化有重要作用。

2)密封性能由于车灯是光学和电器零件,为防止漏电、零件锈蚀等问题发生,需要对灯具进行密封。密封装置本身对车灯质量增加没有太大比重,但是灯壳的设计往往需要兼顾车灯的密封性能,就需要对车灯灯壳进行特别设计,这样灯壳的质量也会有所增加。

3)耐热要求对于卤素前照灯,由于其光源功率通常比氙气前照灯和LED前照灯要高,因此,出现耐热风险的几率要比氙气前照灯或LED前照灯更大。而通常解决车灯的耐热问题的主要方法,是增加金属隔热板(对LED前照灯,也可能是增加风扇),或者更换耐高温或热固性材料,这样整个前照灯的质量也将相应增加。

4)可靠性要求可靠性要求包括寿命、自身功能运转的有效性以及被动安全如行人保护等。对于水平和高度调节,要保证功能的有效性,就需要在某些运动部件上采用加强结构。而对于行人保护,需要对车灯结构设计一些特殊的结构如保护支架等,这也会导致车灯的质量增加。

3 车灯轻量化的技术策略

汽车轻量化已经成为汽车工业发展的一个关键性课题。结构优化、尺寸优化、新材料利用及新工艺等都是轻量化实施的重要途径。目前关于轻量化实施途径的相关研究较多,但是轻量化理论体系及轻量化途径的相关分析流程需要进一步完善。

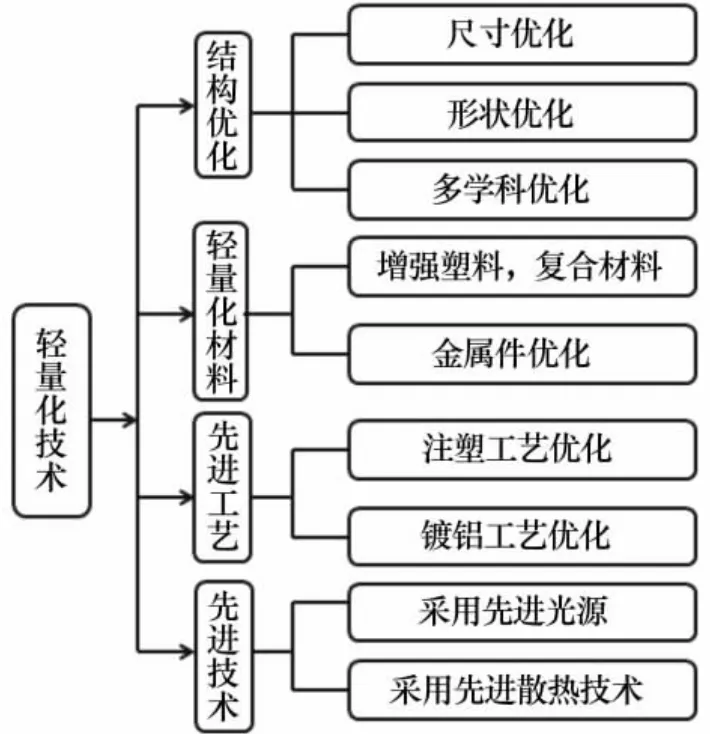

LED车灯轻量化技术本身所使用的是现代化的设计方法,以及较为高效的措施来针对车灯进行优化设计,或者是采取新的材料来尽可能确保车灯各项性能。在法规符合标准的情况下,尽可能地使汽车车灯产品自身的质量大幅度降低,以便汽车车灯能够在环保、降耗、减重、安全等多方面都做到最好。车灯轻量化技术优化方向如图2所示。

图2 车灯轻量化技术优化方向

3.1 合理设计结构

在结构设计上,主要涉及到以下3种措施来达到LED车灯轻量化的目的:结构尺寸优化、车灯形状优化和多学科优化等。

结构尺寸优化是汽车轻量化优化最为成熟的一种方法。它一般以车灯零部件的壁厚、加强筋的数目以及零件的拆分数目作为设计变量来进行优化,以满足不同工况下的强度、刚度、振动和其他关键性能作为约束条件,以结构质量最小为目标函数来构建优化模型。

车灯形状的优化是通过改变车灯结构的整体或局部外形,使得结构受力更加均匀,从而更加充分地利用材料。通常而言,车灯形状优化的方法主要有两种:对于比较规则的几何外形结构,可以将结构的几何外形参数化,从而将形状优化转化为尺寸优化问题。但对于当前具有复杂造型的车灯而言,车灯本身具有更多不规则的几何外形,此时很难采用参数来描述几何外形,因此无法将其转换为尺寸优化问题。针对这种情况,目前广泛采用不需要尺寸参数的无参形状优化方法。但这种方法目前还只是在车身上使用过,对汽车灯具还并未涉及。比如,Shimoda和Tsujir采用无参形状优化方法对汽车主承力梁减重孔形状进行优化设计,在满足强度约束条件下有效减轻了结构质量[3]。方剑光等通过定义白车身主要梁结构截面的形状变量,结合Kriging近似模型技术,对白车身进行包括轻量化的多目标优化,取得较好结果[4]。这种思路也可以在灯具的设计优化中借鉴。

通过这两方面的措施,能够使汽车车灯自身注塑零件质量大幅度下降,同时还可以针对车灯灯壳的强度、刚度等加以优化。最大限度地保证汽车车灯自身关键性能满足要求的情况下,使得自重大幅度下降,最终达到轻量化的目的。这是实现汽车车灯轻量化技术的关键。

3.2 优化车灯的材料

当前车灯所使用注塑件材料主要有PC、PMMA、PBT、BMC等,如表2所示。这几种材料都属于比较轻质的材料,密度均在1.5以下,单纯从注塑件产品来看,实现灯具的轻量化改善空间不大。

表2 汽车车灯主要材料和性能

在LED前照灯中,采用的LED模组尺寸都相对较大,该模组是由金属件、玻璃件等构成,而模组本身带有很多的金属散热片,甚至是风扇结构,这些结构的材料一般都是密度较大的材料。要实现灯具的轻量化设计,就需要从LED模组的结构优化着手,以达到减重的目的。对于卤素前照灯,其质量主要来自于金属件比如支架,尽量减少金属零件的数目,或者采用其他非金属材料零件,达到减轻质量的目的。对于氙气前照灯,由于其车灯光源的光通量大,相应的附属装置比如水平调节、自动高度调节也会相应配备,另外,由于自身有镇流器这样的电子件,因此质量也会增加很多。要优化车灯的质量,就需要从上述零件的材料作为突破口,在满足自身的关键性能的前提下,尽可能采用比较轻质的材料。

3.3 优化车灯的工艺

车灯的工艺主要有注塑、镀铝、焊接、固定、装配等。车灯所需的工艺不同,相应的结构也应有很大的差异。比如,采用螺钉固定的方式,就需要相关的固定凸台以及相应的加强筋,来保证打螺钉区域的强度。而螺钉本身是金属零件,其质量要比普通塑料制品要高。注塑工艺目前比较流行的有双色、三色甚至更多。零件注塑颜色的增多,相应的零件某些区域的厚度也将增加,零件的质量也因而增加,因此,在满足造型需求的前提下,尽量减少注塑的层数,对车灯的轻量化设计具有重要意义。镀铝工艺主要可以分为全部镀铝和局部镀铝,在满足镀铝面反射率的前提下,适当控制镀铝层的厚度,并选用局部镀铝的方式,对降低镀铝工艺对车灯质量的影响具有一定的意义。当采用不同的焊接方式,如热板焊接、超声波焊接或激光焊接,甚至采用涂胶工艺时,焊接区域的结构是不同的。有些焊接工艺需要比较大而宽的产品焊接脚,在这种情况下,灯的质量也会增加。因此,选用适当的焊接方式,也可以降低车灯的质量。

3.4 采用新的车灯技术

一直以来,汽车灯具就被分为机、电、光、热等四大部分。而灯具的散热系统无论如何变化,始终都摆脱不了传导、对流、辐射三大要素。要想在解决上述四大关键性能问题的同时,降低车灯自身的质量,采用新的车灯技术也势在必行。对于车灯技术而言,目前比较流行的是:LED光源模组,使用这种光源最大的好处是光学性能的改善,而且不会有注塑件的耐热问题。但这种光源的结构相对较为复杂,模组质量也较大,需要对相关的支架进行优化,以降低灯具的质量。车灯的下一代光源激光LED光源和OLED或者开发更小功率的近远光LED模组,将是车灯减重的重要措施。目前Philips公司正在努力推广,将LED电路设计成灯泡座的结构,对降低车灯的质量也具有重要作用。

4 某一车灯轻量化的研究进展

根据上述车灯轻量化的思路,对神龙公司某一车型的前照灯进行了尝试,主要从结构设计、材料选择和使用、焊接方式、光源的选择方式等都进行了适当的优化。

下文是神龙公司某车型前照灯项目所采用的轻量化研究方向。

4.1 光源的选择

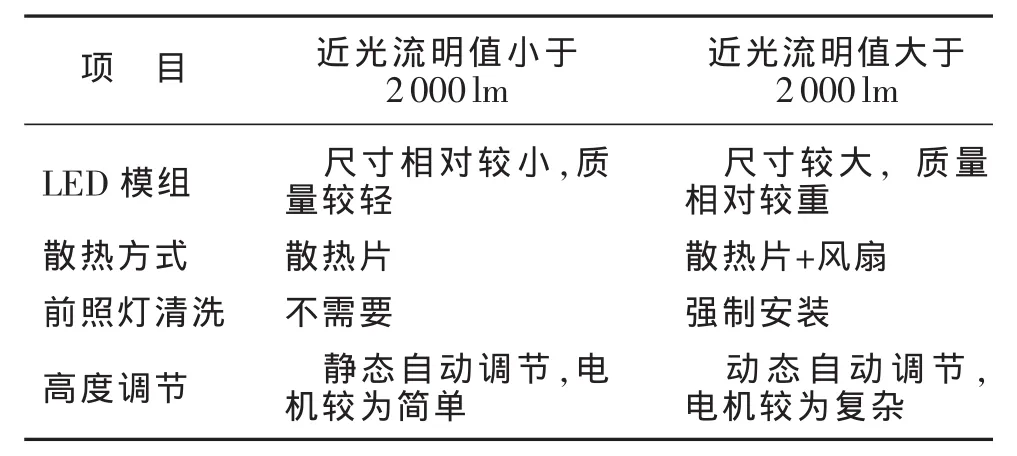

LED前照灯,从光源的选择方面,根据GB 4785规定,如果光源的光通量大于2000lm,就必须增加前照灯清洗装置。为保证车灯和整车的开发成本,并满足法规的需求,同时也为了减轻整车的质量,在前照灯近远光光源选择方面,在客户无抱怨的前提下,尽可能选用光通量小于2000lm的LED光源。不同LED模组带来的设计差异见表3。

表3 不同LED模组带来的设计差异

4.2 结构设计

主要从机械结构和电路设计两个方面来进行优化。

1)机械结构方面在满足机械强度的情况下,对灯壳上一些不必要的加强筋结构进行了优化,另外也适当控制灯壳的厚度。在灯壳的厚度控制方面,可以在材料选型与厚度方面找到平衡点。比如,对于LED前照灯,由于LED模组本身质量较大,因此要求灯壳的强度较高,此时可以选用带玻纤的材料(比如PD GF30),这种材料的硬度本身较大,若选用这种材料,灯壳的厚度就可以适当降低。

在灯体内的零件拆分方面,该前照灯在设计之初采用了3个过度盘来满足造型和工程需求,后经过优化决定采用2个过度盘来满足造型设计需求。

2)电路设计方面对该车型的日间行车灯的电路进行了优化,之前设计采用了DC-DC的芯片式控制结构,电路板较为沉重。后来优化为线性电路的方式,整个电路板的质量和成本都有所降低。

4.3 材料选择

该前照灯也进行了好几轮优化,结果如下:在前期设计阶段,对于主过度盘,主要采用HT-PC材料以满足耐热性能的要求,随着后期对造型和结构的优化,相应的各个零部件的材料也进行了适当的优化。某项目车灯优化后的材料清单见表4。

表4 某项目车灯优化后的材料清单

4.4 工艺和造型

该前照灯采用了单色注塑工艺。单色注塑相对于双色注塑方式,美学价值稍有降低,且存在一些外观缺陷,解决不好就会引起客户的抱怨。为解决这些问题,在前照灯外透镜的设计过程中,在透镜的内表面,机罩、翼子板和保险杠区域的内表面,均增加了皮纹工艺,以降低外透镜在这些区域的可视度,最大限度地弱化内部结构可视问题或其他外观缺陷。相对于双色和三色注塑透镜,单色注塑透镜的质量可降低20%左右。

4.5 车灯配置

由于该灯具本身的配置较高,采用了动态高度自动调节,使得前照灯的近远光高度能随着车身的运行姿态随时进行调节。为考虑开发成本,将动态高度调节变化为静态自动高度调节。静态自动高度调节电机对车灯的成本降低和减重均具有一定的作用。

5 车灯轻量化实施策略和评价准则

根据上述研究实践,通过调查目前所开发车型车灯,并结合前面所述车灯轻量化的优化方向,提出以下车灯轻量化策略实施优先级别,如图3所示。

图3 车灯轻量化策略实施优先级

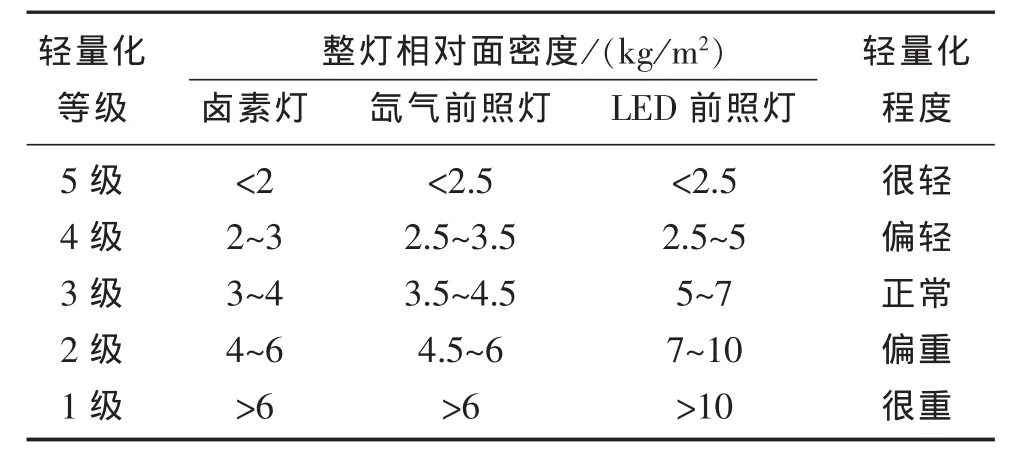

为了更直观地衡量车灯轻量化等级,在调查当前所开发车型车灯的基础上,根据整灯相对面密度(车灯的质量与表面积之比)值将车灯分为1到5级,其中等级越高,则车灯的轻量化水平越高,具体划分如表5所示。

表5 车灯轻量化评价表

6 结论及展望

由于目前整车的轻量化设计主要集中在车身,如车门、底盘、车架等金属件,且车灯被广泛认为是一个塑料零件,因而很少涉及车灯的轻量化设计。但从目前的发展趋势来看,车灯特别是LED灯具的设计,对质量的要求越来越高,因而对车灯的减重也是势在必行。从上文分析中,至少可以从以下几个方向来进行努力。

1)优化车灯本身的结构(如尺寸和形状)。对尺寸相对较大的零件(如灯壳、外透镜和过度盘),尺寸和形状优化对减重收益相对较为明显。

2)采用新型的光源技术。目前国际知名光源公司Philips和Osram分别竞相推出可更换式的LED光源,其外形结构类似于目前的卤素灯泡结构,但其寿命相对卤素灯泡更长。整个灯泡座采用特殊的轻质材料构成,可防水、耐高温,且抗震性能好,亮度更高,也更节能。汽车灯具采用这种新型灯具后,其光源模组的质量将大大减少,这对减轻整个前照灯的质量具有重要的现实意义。另外,采用OLED可以更好地节能,极轻质量。目前该光源仅仅只是用在内饰氛围灯中。随着科技的进步,该光源也将使用在前照灯和尾灯的照明和信号领域,对提高整个灯具的使用寿命,提供产品本身性能以及减少灯具的质量,有很大的好处。

3)优化车灯的注塑、镀铝工艺以及相关的配置。采用新的技术,但成本会有一定程度上升。

车灯轻量化还要根据各个不同车型项目、不同现实条件来确定优化方向。比如双色注塑是某一车型前照灯的造型因素,或某一种车灯配置代表了该车型项目的高科技水平,就需要权衡二者的关系并进行取舍,或寻找其他途径来实现车灯减重。

[1]沈建东,王镝.车身轻量化技术策略的研究与运用[J].上海汽车,2012(6):42-47.

[2]应善强,张捷,王景晟,等.汽车轻量化技术途径研究[J].汽车工艺与材料,2010(2):1-4.

[3]Shimoda M,Tsuji J.Shape optimization for weight reduction of automotive shell structures subject to a strength const raint[R].SAE Technical Paper,2007-01-3720.

[4]方剑光,高云凯,王婧人,等.基于网格变形技术的白车身多目标形状优化[J].机械工程学报,2012,48(24):119,126.

[5]B25 7110 STN front face Lighting and signaling of headlamp and additional headlamps PSA specification. 2015.

[6]李军,陈云霞,孙卫健,等.乘用车轻量化评价方法研究[J].汽车工艺与材料,2014(9):1-5.

(编辑 心翔)

Research on Light-Weight Technology of Auto Lamp

LI Xiang-bing,WANG Chun-cai,XIAO Yi-wu

(Dongfeng Peugeot Citroen Automobile Corporation Technology Centre,Wuhan 430050,China)

This article demonstrates the situation and trend on auto lamp light-weight design based on four perspectives,which are structure optimization,material optimization,industrial design and new technology.

light-weight;auto lamp;energy efficiency and emission reduction;structure design

U463.651

A

1003-8639(2016)11-0045-05

2016-06-06

李祥兵,男,硕士,工程师,主要研究方向为车灯开发设计;王春才,男,工程师,灯具专业牵头人,从事灯具开发15年;肖义武,男,工程师。