高填充粉煤灰PVC复合发泡板材的制备及性能*

闫超群,张琦,郭慧杰,王浩然,李巧玲

(中北大学理学院,太原 030051)

高填充粉煤灰PVC复合发泡板材的制备及性能*

闫超群,张琦,郭慧杰,王浩然,李巧玲

(中北大学理学院,太原 030051)

以偶氮二甲酰胺(AC发泡剂)、ZnO和NaHCO3复合体系作为发泡剂,采用模压发泡的方法制备高填充粉煤灰聚氯乙烯(PVC)复合发泡板材,确定复合发泡剂的最优配比及其在复合发泡板材中的最佳用量,并对其性能进行了研究。采用发气量测定、热重/差示扫描量热(TG/DSC)分析对AC发泡剂进行了改性研究,选出分解温度满足加工条件的复合发泡剂。添加不同份数的复合发泡剂制备PVC复合发泡板材,用扫描电子显微镜(SEM)分析其断面,测试板材的冲击强度及弯曲强度。实验结果表明,当AC发泡剂、ZnO和NaHCO3的配比为2∶1∶1.5时,最大发气量为213 mL/g,分解温度区间 为165~177℃,满足PVC发泡板材加工。当复合发泡剂添加量为6份时,力学性能达到最佳,弯曲强度为17.63 MPa,冲击强度为21.88 kJ/m2,达到国家硬质聚氯乙烯低发泡板材的标准;粉煤灰填充量高达61.16%。

粉煤灰;聚氯乙烯;复合;发泡板材;发泡剂;力学性能

粉煤灰是煤炭在1 000℃以上经高温燃烧后残留下来的富含二氧化硅、三氧化二铝、氧化钙等物质的固体废弃物[1]。在很长的一段时间里,受地区经济实力不均、基本建设规模等因素的影响,粉煤灰在山西、内蒙古、陕西等地区的产量和堆存量极大,但利用率较低,而在北京、上海和东部沿海地区利用水平较高,利用率在95%以上[2]。聚氯乙烯(PVC)/粉煤灰复合发泡板材是以粉煤灰和PVC为原料,加入一定量加工助剂和发泡剂,按比例混合,经高速混合、开炼、模压发泡等一系列工艺制成的一种新型复合发泡板材。该板材具有环保利废、成本低、耐候性强且防水等优良特性[3]。

目前PVC发泡使用最多的发泡剂是偶氮二甲酰胺(AC发泡剂)[4]。它是一种淡黄色粉末,易溶于有机物而难溶于水,具有发气量大、分散性好、便宜和分解物无毒无味等优点,但同时也存在热分解温度范围较窄(195~200℃)、分解突发性强和强放热性等缺点。而PVC模压成型过程中温度需维持在165~180℃,因此在实验中需针对AC发泡剂的特点进行改性,以满足PVC加工条件[5–8]。研究发现,金属氧化物对AC发泡剂有较理想的活化作用[9]。作为一种催化剂,加入金属氧化物可以降低AC发泡剂的分解温度,增大其发气量。NaHCO3是典型的吸热型发泡剂,将AC发泡剂与NaHCO3按一定比例混合,可以使AC发泡剂分解时放出的能量在NaHCO3分解时相抵消,使AC发泡剂的发泡热效应明显降低,从而有效降低发泡剂发泡时产生的能量波动对塑料加工工艺造成的不良影响[10–13]。

粉煤灰资源化利用的研究在近几年得到较快的发展。S. Vadukumpully等[14]在制备粉煤灰微珠增强PVC复合材料时发现,塑化时间随粉煤灰微珠含量的增加而延长,当添加量为5~10份时,塑化时间为75~87 s。粉煤灰的加入有效提高了复合材料的耐磨及力学性能,利于PVC干混料的塑化和后期加工。M. M. Ashton-Patton等[15]研究了粉煤灰空心微珠填充高密度聚乙烯复合材料的性能,当粉煤灰空心微珠含量为57%时,复合材料的冲击强度和弯曲强度达到最大值,说明粉煤灰同时具有增韧增强的特点。通过扫描电子显微镜(SEM)分析断面形貌发现,粉煤灰空心微珠与基体相容性较好,加工时可均匀分散到聚合物中。高小磊等[16]研究了粉煤灰粒径以及粉煤灰填充量对PVC/粉煤灰复合材料物料流动特性和力学性能的影响。研究发现,粉煤灰质量分数为30%时,复合材料流动性较好,适合加工成型。当粉煤灰粒径为18 μm时,硬质板材及发泡板材的各项力学性能较粉煤灰粒径为48 μm的复合材料均有所提高,且发泡板材力学性能的提高更加明显。但是,高附加值粉煤灰复合材料的研究、实用化技术比较少。尤其是有关高掺量低密度粉煤灰新型复合材料的研究鲜见报道。笔者在制备出分解温度满足加工条件的复合发泡剂基础上,采用模压发泡法制备出高粉煤灰掺量、力学性能优良、密度小的PVC复合发泡板材。

1 实验部分

1.1 主要原材料

PVC:SG–5,山西榆社化工股份有限公司;硅烷偶联剂:KH–550,天津市东丽区天大化学试剂厂;

邻苯二甲酸二辛酯(DOP):化学纯,石家庄市有机化工厂;

氯化聚乙烯(PE–C):135A,临沂奥星化工有限公司;

丙烯酸酯(ACR):NSR–401,山东省恩赛尔高分子板材有限公司;

复合铅稳定剂:TF–500 JP,浙江传化华洋化工有限公司;

硬脂酸:分析纯,天津市科密欧化学试剂研发中心;

液体石蜡:天津市天力化学试剂有限公司;

粉煤灰:125 μm,山西省太原市第二热电厂;

AC发泡剂:化学纯,泰安康普斯化工有限公司;

ZnO:分析纯,天津市天力化学试剂有限公司;

NaHCO3:分析纯,天津市标准科技有限公司。

1.2 主要仪器与设备

真空干燥箱:PVD–050–HT型,上海实贝仪器设备厂;

高速混合机:GH–1OA型,北京塑料机械厂;

双滚筒炼塑机:SK–160B型,上海橡胶机械厂;

平板硫化机:SQLB–350X型,上海第一橡胶机械厂;

万能试验机:GMT–6104型,深圳新三思材料检测有限公司;

冲击试验机:XJU–22,承德试验机有限责任公司;

SEM:SU–1500型,日本Hitachi公司;

热失重(TG)分析仪:ZCT–A型,北京精仪高科技仪器有限公司;

差示扫描量热(DSC)仪:TA–Q20型,美国沃特斯公司;

分析天平:FA1104N型,上海精密科学仪器有限公司。

1.3 试样制备

将粉煤灰加入高速混合机中,逐滴加入配制好的硅烷偶联剂KH–550 (KH–550、乙醇和水的质量比为20∶72∶8),待充分混合后放入烘箱中烘干,温度为80℃,时间为2 h。按表1配制不同配比的复合发泡剂,充分研磨10 min。将100份PVC、300份改性粉煤灰及其它助剂(60份DOP、10份PE–C、8份ACR、5份复合铅稳定剂、1.5份硬脂酸)加入高速混合机中,搅拌10 min,出料,于室温下陈化12 h;将混料及复合发泡剂加入双辊开炼机中开炼成片,设置双辊温度为160℃,开炼过程约5 min。然后调整模压温度区间为175~180℃,在平板硫化机上模压发泡10 min,压力为12.5 MPa,即得PVC复合发泡板材。经计算PVC复合发泡板材中的粉煤灰填充量高达61.16%。PVC复合发泡板材的具体工艺流程图如图1所示。

表1 复合发泡剂的配比及发气量

图1 PVC复合发泡板材的工艺流程

1.4 性能测试

复合发泡剂发气量按HG 2097–1991测试。将催化剂ZnO和NaHCO3与AC发泡剂按一定比例混合均匀,得到复配样品。将1 g复合发泡剂置于烧瓶中,加入2 mL DOP,用二甲基硅油油浴加热,于180℃反应5 min后,用排水集气法测量发生气体的体积。

复合发泡剂TG/DSC分析:对不同配比的复合发泡剂进行热稳定性分析,确定复合发泡剂的分解温度。试样量为4~5 mg,升温速率为10℃/min,温度范围为25~260℃。

复合发泡板材密度按GB/T 4472–2011测试。取2~5 g试样,使用前需干燥处理,在规定室温条件下放置2 h以上。先称取空密度瓶质量,放入样品后再次称量,注入部分测定介质将样品润湿后,注满密度瓶,放入23℃水浴中恒温30 min,取出擦干,立即称量。

冲击强度按GB/T 1043.1–2008测试,试样尺寸为80 mm×10 mm×4 mm。

弯曲强度按GB/T 9341–2008测试,试样尺寸为80 mm×10 mm×4 mm,弯曲速率为2 mm/min。

SEM分析:将试样断面真空镀金后置于SEM下观测其断裂形貌,加速电压为20 kV。

2 结果与讨论

2.1 复合发泡剂

(1)发气量测试。

发气量是体现发泡剂性能的一项重要参数,任何助剂的添加都必须在保证发气量的前提下进行。180℃下不同比例的复合发泡剂的发气量见表1。

由表1可看出,在复合发泡剂质量一定的条件下,加入ZnO后,AC发泡剂的发气量大幅上升,当加入1份ZnO时,复合发泡剂的发气量由未加入ZnO时的20 mL/g上升到140 mL/g,说明ZnO对AC发泡剂的热分解有较强的活化作用,可以降低AC发泡剂的分解温度。加入NaHCO3后,复合发泡剂的发气量进一步提高,在AC发泡剂、ZnO与NaHCO3的配比为2∶1∶1.5时,复合发泡剂达到最大值,为213 mL/g,但继续增加NaHCO3后发气量有所下降,原因是二氧化碳比氮气更容易在高聚物熔体中扩散,且扩散速度很快,更容易形成开孔结构的泡孔。由文献[17]可知,NaHCO3在同等体积下的发气量小于AC发泡剂,提高NaHCO3在复合发泡剂中的比例会降低总发气量。

(2) TG分析。

图2为复合发泡剂的TG曲线。

图2 复合发泡剂的TG曲线

由图2可以看出,纯AC发泡剂的开始分解温度在200℃左右,在短时间内迅速分解。加入ZnO后,复合发泡剂的开始分解温度逐步降低至160℃,随着NaHCO3比例的增加,复合发泡剂的分解速度变小。原因是:锌离子的外围电子排布为4s24p2,存在空轨道,N,O都存在单独的成对电子。根据路易斯酸碱配位理论,N,O上的成对电子会进入锌离子外层空轨道,电子的失去会使N-Cπ键电子云向分子两端移动,这样就削弱了N-Cπ键,ZnO的添加量越大,电子失去的越多,N-Cπ键键能就越小,直至断裂。因此,ZnO的加入,使AC发泡剂的分解反应得到活化,分解温度降低,从而满足PVC的加工温度区间。其中AC发泡剂、ZnO与NaHCO3的比例为2∶1∶1.5时,复合发泡剂的起始分解温度在165℃左右,结合模压发泡的加工情况考虑,复合发泡剂在双辊混炼阶段不能分解,混炼阶段的温度为160℃,因此发泡剂的分解温度需高于160℃;在模压成型阶段要求复合发泡剂均匀分解放气,因此复合发泡剂的发泡温度应大于160℃小于180℃,复合发泡剂6满足上述条件。

(3) DSC分析。

复合发泡剂的DSC曲线如图3所示。

图3 复合发泡剂的DSC曲线

从图3可知,AC发泡剂在179.10℃处出现分解吸热峰,计算得此峰吸收热量为248.6 J/g;在195.73℃处出现第一放热峰,峰顶温度为199℃,计算得此峰放出热量为180 J /g;在204℃处出现第二放热峰,峰顶温度209℃,计算得此峰放出热量106 J/g。可见,AC发泡剂的热分解过程分为三次反应,一次反应为吸热反应,二、三次反应为放热反应,且后两次放热反应较一次吸热反应剧烈得多,因此AC发泡剂分解总体上看是放热反应居主导地位,且分解速度较快。由曲线1、曲线2、曲线3可以看出,随着活化剂ZnO份数的增加,放热、吸热峰均向低温方向移动。从曲线5、曲线6可以看出,随着NaHCO3含量的增加,当NaHCO3为1.5份时,复合发泡剂的放热峰峰值降低,且AC发泡剂、ZnO与NaHCO3的配比为2∶1∶1.5时,复合发泡剂的分解温度范围为164~177℃,满足PVC加工温度要求。结果表明,NaHCO3是一种分解吸热的助剂,加入NaHCO3后有助于平衡AC发泡剂反应过程中的放热反应,消除AC发泡剂分解时的强放热对PVC的影响。另外,计算得到加入1.5份NaHCO3时,复合发泡剂整个分解过程中吸热峰对应的热量为82.11 J/g,放热峰对应的热量为78.24 J/g,吸热放热热量差为3.87 J/g,表明反应过程中吸、放热基本达到平衡。因此,选择AC发泡剂、ZnO和NaHCO3的比例为2∶1∶1.5的复合发泡剂作为实验用发泡剂。

2.2 复合发泡板材的性能

(1)密度分析。

表2为向PVC/粉煤灰中分别添加2,4,6,8, 10份复合发泡剂所压制复合发泡板材的密度。可以看出,与不添加复合发泡剂相比,添加复合发泡剂后的板材密度均有下降。这是因为AC发泡剂分解产生N2,以粉煤灰为核形成气泡核,随着气体的增多,气泡核继续变大,继而在板材内部形成了泡孔,使板材的密度降低。复合发泡剂的份数影响着产生气体的多少,从而直接决定了板材的密度。当添加到6份复合发泡剂时,板材的密度降低最大,为28.6%。继续增加复合发泡剂用量,达到气体容量极限后,内部气压过大易冲破泡孔,造成泡孔坍塌,泡孔数量减少,板材密度增加。

表2 复合发泡板材的密度

(2)力学性能分析。

图4为不同复合发泡剂用量下PVC/粉煤灰复合发泡板材的弯曲强度及冲击强度。

图4 不同复合发泡剂用量下复合发泡板材的弯曲强度及冲击强度

由图4可以看出,与未添加复合发泡剂的复合发泡板材相比,添加复合发泡板材的弯曲强度呈现先上升后下降的趋势,而冲击强度呈现先降低后上升,在复合发泡剂用量为6份时上升到较大值,然后再呈下降趋势。当复合发泡剂添加6份时,弯曲强度达到最大值,为17.63 MPa,而冲击强度为21.88 kJ/m2。当复合发泡剂用量超过6份后,弯曲强度和冲击强度均呈下降趋势。造成这种结果的原因是:当复合发泡剂添加量较少时,形成的气泡少且分散,泡孔内有一定气压,对板材起到强化的作用。随着复合发泡剂添加量的增加,气泡数量增多,泡孔壁变薄,分布更加均匀,形成弹性支柱网络,对整体形变的承受能力增强。但复合发泡剂添加量超过6份后,产生的气体过多,气泡发生破裂和合并现象,造成气体外泄。随着复合发泡剂添加量的继续增加,越来越多的泡孔破裂,板材内部出现部分坍塌,使弯曲性能下降。冲击强度是评价板材抵抗冲击破坏能力或板材韧性大小的指标,它是断裂时所需能量的度量。气泡的产生会破坏板材内部结构,造成受力不均匀,进一步导致冲击强度下降。因此,选择复合发泡剂的添加量为6份。

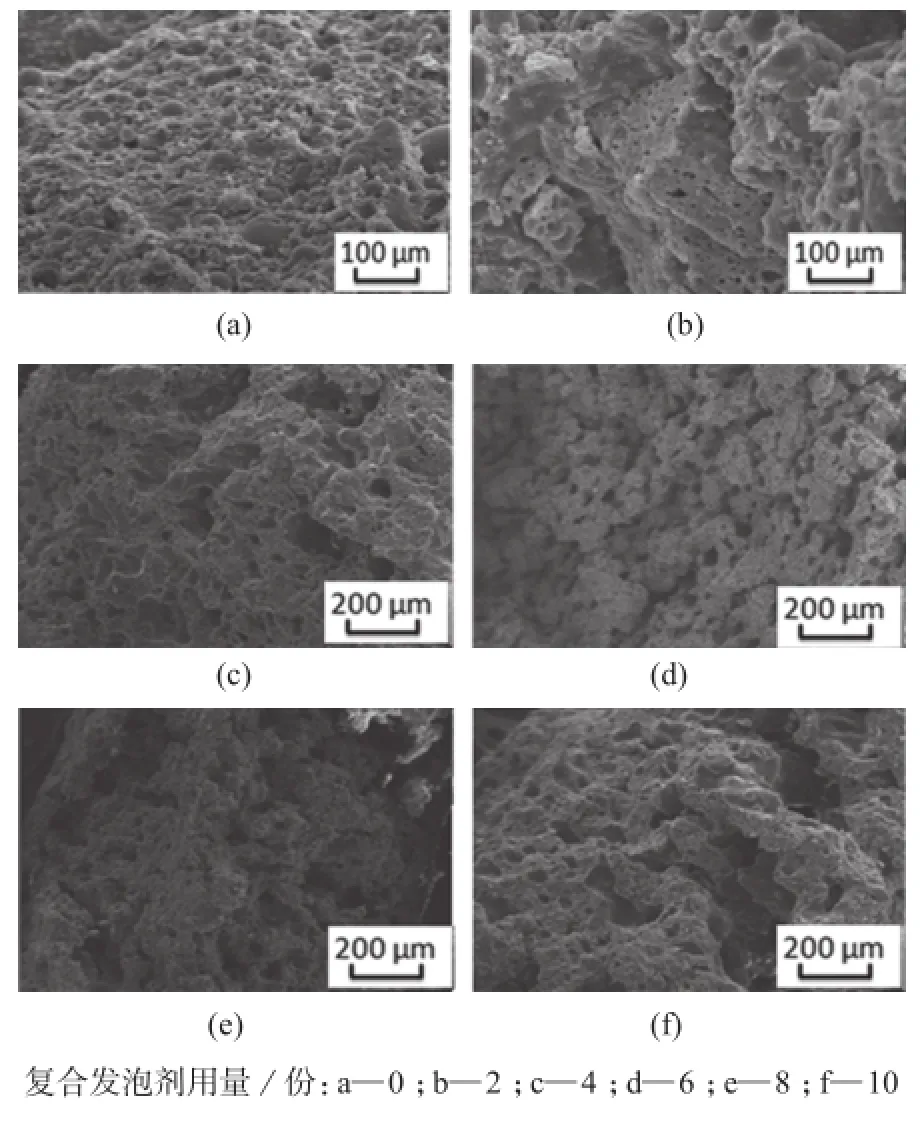

(3)微观形貌分析。

图5为不同复合发泡剂添加量下复合发泡板材内部微观结构。

图5 不同复合发泡剂用量下复合发泡板材的微观结构

从图5a可以看出,经改性处理后的粉煤灰颗粒被PVC包覆,大大提高了其在有机基体中的分散性和相容性,使气泡可以均匀分布,有利于下一步模压发泡的进行。当添加2份复合发泡剂后,仅少量区域出现一些气泡,直径在10~20 µm左右,分布较窄。这是由于复合发泡剂用量较少,在复合发泡板材中分布有限,因此气泡普遍较小且分布集中在某一区域。添加4~6份复合发泡剂后,复合发泡板材中气泡变大且数量增多,分布均匀化,平均直径约30~50 µm。当复合发泡剂用量超过6份后,复合发泡板材中的气泡聚集现象加剧,板材内部出现并泡和坍塌现象。缺陷产生的原因可能是AC发泡剂的局部过量导致反应放出大量热量破坏板材内部结构,使聚合物的熔体黏度急剧下降,聚合物因局部过热而降解,导致板材的力学性能下降。

3 结论

(1)通过TG/DSC分析可知,加入ZnO可以有效降低AC发泡剂的分解温度;加入NaHCO3可以缓解AC发泡剂的放热,使反应平稳进行。当AC发泡剂、ZnO与NaHCO3的比例为2∶1∶1.5时,分解温度区间为165~177℃,最大发气量为213 mL/g,满足PVC复合发泡板材模压成型加工条件。

(2)对模压发泡法制备的PVC复合发泡板材断面形貌进行SEM分析表明,当复合发泡剂用量为4~6份时,复合发泡板材中气泡变大且数量增多,分布均匀化,平均直径约30~50 µm。力学性能测试结果表明,当发泡剂用量为6份时,密度最小,为1.564 g/cm3,与未发泡板材相比降低28.6%;弯曲强度达到最大值,为17.63 MPa,冲击强度为21.88 kJ/m2,达到了国家硬质聚氯乙烯低发泡板材的标准,粉煤灰填充量高达61.16%。

[1]Ahmaruzzaman M. A review on the utilization of fly ash[J]. Progress in Energy and Combustion Science,2010(36):327–363.

[2]杨利香,施钟毅.“十一五”我国粉煤灰综合利用成效及其未来技术方向和发展趋势[J].粉煤灰,2012(4):4–9. Yang Lixiang,Shi Zhongyi.“Eleventh five”fly ash comprehensive utilization achievements,future technology orientation and development tendency in our country[J]. Fly Ash,2012(4):4–9.

[3]张琦,李巧玲,费少雷,等.高填充粉煤灰碳金板材的制备及硅烷偶联剂对其性能的影响[J].化工进展,2016,35(2):534–538. Zhang Qi,Li Qiaoling,Fei Shaolei,et al. Preparation of carbon gold plate being highly filled with fly ash and investigation of its property affected by silence coupling agent[J]. Chemical Industry and Engineering Progress,2016,35(2):534–538.

[4]张学盈,崔永浩.AC发泡剂与增塑剂对PVC发泡材料性能的影响[J].塑料,2016,45(1):32–34. Zhang Xueying,Cui Yonghao. Effect of AC foaming agent and plasticizer on properties of PVC foamed materials[J]. Plastics,2016,45(1):32–34.

[5]牧保文.PVC发泡板材生产工艺和配方探讨[J].聚氯乙烯,2008,36(3):25–27. Mu Baowen. Introduction to the production process and formula for PVC foaming plates[J]. Polyviny Chloride,2008,36(3):25–27.

[6]吴波,齐暑华,王鑫.聚氯乙烯/木粉复合材料研究进展[J].中国塑料,2010(6):6–12. Wu Bo,Qi Shuhua,Wang Xin. Research progress in PVC/wood flour composites[J]. China Plastics,2010(6):6–12.

[7]Poapongsakorn P,Carlsson L A. Fracture toughness of closed-cell PVC foam:Effect of loading configuration and cell size[J]. Composite Structures,2013,102:1–8.

[8]Pulngern T,Chitsamran T,Chucheepsakul S,et al. Effect of temperature on mechanical properties and creep responses for wood/PVC composites[J]. Construction and Building Materials,2016,111:191–198.

[9]曾广胜,林瑞珍,孟聪,等.AC/ZnO发泡剂系对植物纤维增强淀粉复合发泡材料性能的影响[J].功能材料,2012,43(6):708–711. Zeng Guangsheng,Lin Ruizhen,Meng Cong,et al. The effect of the mixed foaming agent of azodicarbonamide and zinc oxide on the properties of foamed starch-based composite shrengthened by plantfiber[J]. Journal of Functional Materials,2012,43(6):708–711.

[10]曹艳霞,张萍,张国栋,等.聚乙烯醇缩丁醛发泡材料的制备及性能影响因素[J].化学推进剂与高分子材料,2016(1):55–58. Cao Yanxia,Zhang Ping,Zhang Guodong,et al. Preparation and performance influencing factors of polyvinyl butyral foaming materials[J]. Chemical Propellants & Polymeric Materials,2016(1):55–58.

[11]谢祥林,黄碧玉,苏胜培,等.一种硬质PVC用复合发泡剂的制备及热性能研究[J].塑料助剂,2009(3):19–23. Xie Xianglin,Huang Biyu,Su Shengpei,et al. Preparation and thermal properties of decalescence-exothermic composite foaming agent for rigid PVC foam[J]. Plastics Additives,2009(3):19–23.

[12]Mills N J. Deformation mechanisms and the yield surface of lowdensity closed-cell polymer foams[J]. Journal of Materials Science,2010,45:5 831–5 843.

[13]胡军,周南桥.连续挤出成型PVC微孔塑料的研究现状[J].塑料科技,2010, 38(9):81–85. Hu Jun,Zhou Nanqiao. Research progress on PVC microcellular plastics with continuous extrusion molding.[J]. Plastics Science and Technology,2010,38(9):81–85.

[14]Vadukumpully S,Paul J,Mahanta N,et al. Flexible conductive graphene poly(vinyl chloride) composite thin films with high mechanical strength and thermal stability[J]. Carbon.2011,49(1):198–205.

[15]Ashton-Patton M M,Hall M M,Shelby J E. Formation of low density polyethylene/hollow glass microspheres composites[J]. Journal of Non Crystalline Solids.2006,352(6–7): 615–619.

[16]高小磊,薛平,贾明印,等.聚氯乙烯/粉煤灰复合材料加工特性及性能研究[J].工程塑料应用,2015,43(12):60–64. Gao Xiaolei,Xue Ping,Jia Mingyin,et al. Study on the processing characteristics and properties of PVC/fly ash composites[J]. Engineering Plastics Application,2015,43(12):60–64.

[17]白晓艳.低发泡木粉/PVC复合材料研究[D].哈尔滨:东北林业大学,2008. Bai Xiaoyan. Study of low foaming wood-four/poly(vinyl chloride) composites[D]. Harbin:Northeast Forestry University,2008.

虾壳制可完全降解生物塑料或将替代传统塑料

塑料的生产需要消耗宝贵的石油资源,而其在被丢弃到垃圾填埋场或海洋中后,需要几个世纪才能降解。因此,塑料几乎成为了环境灾难的代名词。哈佛大学威斯研究所研制出一种由虾壳制成的可完全降解的生物塑料。

由植物多糖纤维素制成的生物塑料,因其耐用性及可再生性而备受瞩目。但令人遗憾的是,现阶段的生物塑料也无法在自然环境中完全降解,并且局限于包装和食物容器两种用途。目前,来自哈佛大学威斯研究所生物工程专业的研究者们向人们展示了一种从虾壳中分离得到的生物塑料,它由壳多糖制成,而壳多糖正是地球上含量第二多的有机材料几丁质的一种形式。

几丁质是一种硬质多糖,它广泛存在于甲壳类动物的硬壳、昆虫盔甲般的角质层,甚至是蝴蝶柔软的翅膀中。一般而言,虾壳的最后归宿是垃圾场、塑料模壳、化肥或是美容产品,而威斯研究所给虾壳的未来带来了新的希望,他们将虾壳中的几丁质和蚕丝中的蚕丝蛋白奇妙地组合到一起,合成了一种新物质--虾壳丝。

虾壳丝不仅价格低廉且易于制造,研究者使用新的制造工艺保留了壳多糖坚硬的机械特质。研究者介绍到,运用传统的铸造灌模技术,这种坚硬、透明可再生的材料能用于制造大型复杂的3D模具。这意味着虾壳丝不仅可以制成模具,而且其坚硬程度丝毫不亚于我们日常生活中接触到的制造玩具或手机时使用的塑料。

威斯研究所主任说,现在许多工厂迫切需要大量的可持续材料投入生产,而壳多糖这种可再生廉价生物材料作为传统塑料的替代品,在未来企业生产中有巨大的潜力。这种环境友好型材料也可用于垃圾袋、包装材料和纸尿布的生产。

弃用后,虾壳丝可在几星期内降解,并释放出大量对植物生长有益的养分。在试验中,研究者发现种植于富含壳多糖土壤中的加州眉豆在3个星期的观察中长势良好。

就环保而言,找到传统塑料的替代物的任务异常紧迫,而虾壳丝因拥有良好的亮度、耐用性和低价而受到关注。据哥伦比亚大学的研究者介绍,在美国每年可产生3 400万t的塑料废弃物,其中只有7%可得到回收再利用。

(中国聚合物网)

Preparation and Properties of High Content Fly Ash PVC Composite Foamed Plate

Yan Chaoqun, Zhang Qi, Guo Huijie, Wang Haoran, Li Qiaoling

(School of Science, North University of China, Taiyuan 030051, China)

Composite foaming agent was prepared from azodicarbonamide (AC foaming agent),ZnO,NaHCO3,and high content fly ash polyvinyl chloride (PVC) composite foamed plate was produced by mould pressing and foaming. Thus the optimal proportion of composite foaming agent and its optimal content in composite foamed plate are confirmed. The function of the composite foaming agent was also studied. Modification research was conducted on AC foaming agent through determination of gas evolution and analysis of TG/DSC,which resulted in composite foaming agent with decomposition temperature satisfying the processing conditions. Different content of composite foaming agent were added to make PVC composite foaming plate,whose section was analyzed by SEM,and whose function of impact strength and flexural strength were tested. It turns out as follows:Whereas AC:ZnO:NaHCO3=2∶1∶1.5,the maximum volume of liberated gas is 213 mL/g,and with the decomposition temperature range is 165-177℃. The conditions to meet the PVC foaming plate processing. It reaches the best mechanical properties with added the composite foaming agent content of 6 phr,bending strength of 17.63 MPa,impact strength of 21.88 kJ/m2,which has reaches the national standard of PVC low foaming plate. The mass fraction of fly ash reaches as high as 61.16%.

fly ash;polyvinyl chloride;composite;foaming plate;foaming agent;mechanical property

TQ327.8

A

1001-3539(2016)12-0020-06

10.3969/j.issn.1001-3539.2016.12.004

*国家自然科学基金重点项目(20871108,51272239),山西省留学基金(2014-重点6)项目

联系人:李巧玲,教授,博士生导师,主要从事纳米功能材料研究

2016-09-29