整体叶轮插铣粗加工刀具轨迹规划研究

魏国家/沈阳鼓风机集团股份有限公司

整体叶轮插铣粗加工刀具轨迹规划研究

魏国家/沈阳鼓风机集团股份有限公司

0 引言

叶轮是广泛应用于能源动力、航空航天、石油化工等领域的关键部件,其叶片形状通常是根据气体动力学或流体力学计算得到,结构复杂、加工精度要求高,且材料多为不锈钢、高温合金、钛合金等难加工材料,是典型的难加工零件。随着人们对叶轮性能要求的不断提高以及数控机床、CAD/CAM技术的发展,在多坐标数控机床上进行叶轮的整体铣制是目前主流的也是最有效的加工方法。然而,经大量生产实践发现,整体叶轮流道开、扩槽阶段的材料去除量约占总去除量的60%~90%,而加工时间占到了总加工时间的60%以上[1],所以说,粗加工效率是影响整体叶轮加工效率的主导因素,粗加工工艺的优劣对缩短生产周期、降低加工成本具有重要的意义。

当前叶轮流道粗加工通常采用3+2分层端铣加工策略,为提高加工效率,研究人员在此基础上开发了多种缩短刀具轨迹长度的方法,包括非等参数法、三角形法等。此外,考虑到流道宽度沿流向的大幅变化,将流道沿流向进行分区,依据大区域采用大直径刀具小区域采用小直径刀具的原则进行分区域加工[2],也使加工效率得以提高。高速切削技术由于其高转速、高进给速度的特点,可实现高的金属去除率,是数控加工技术的发展趋势之一。插铣法是实现高切除率金属切削的有效加工方法之一,十分适合于腔槽类零件的高效率粗加工。当前流行的商用CAM软件如UG,MaterCAM,PowerMILL等所提供的插铣加工策略通常只能用于三轴加工,但对窄流道、叶片扭曲大、深型腔、需要五坐标加工才能实现的叶轮却无能为力。随着近年来对加工效率和加工成本的逐渐关注,有不少学者将其推广应用到整体叶盘或叶轮的流道开粗加工中,梁全等[3]研究了直纹面叶轮的插铣粗加工关键技术,通过偏置吸力面、压力面的叶根线和叶顶线来确定边界刀轴矢量,率先提出了四元数刀轴矢量插值算法,推导了五坐标插铣加工行距和步距计算公式;胡创国等[4]针对开式整体叶盘,利用直纹面逼近叶型曲面,并依据此直纹面的准线采用双点偏置法来确定刀心点和刀轴矢量;李湉、陈五一等[5]将最小二乘模型引入整体叶盘叶片型值点计算,将插铣后叶片余量“均匀”分配于各叶片型值点,并以Zig-Zag法排布刀轨,减少了空走刀;戚家亮等[6]通过定义与叶盘轴线相垂直、间距等于加工步长的截平面族,并以该截平面族与叶片型面交线的单侧包络直线作为边界加工刀位,在各截平面内均匀插值刀位点。

综上所述,本文着力解决整体叶轮五坐标插铣加工刀具轨迹规划的若干关键问题,提出了一种基于叶轮回转特征的流道粗加工刀具轨迹规划方法,首先通过构造粗加工可行域和圆锥截面族用以生成边界刀位点,然后基于等分思想推导了刀心点及相应刀轴矢量的插值算法。此外通过软件的二次开发,将这种算法集成到UG系统中,实现了刀具轨迹的自动生成,并针对某五坐标数控机床,进行了刀具轨迹的后置处理和NC代码仿真,验证了该方案的可行性。

1 整体叶轮插铣加工工艺分析

1.1 离心式叶轮结构

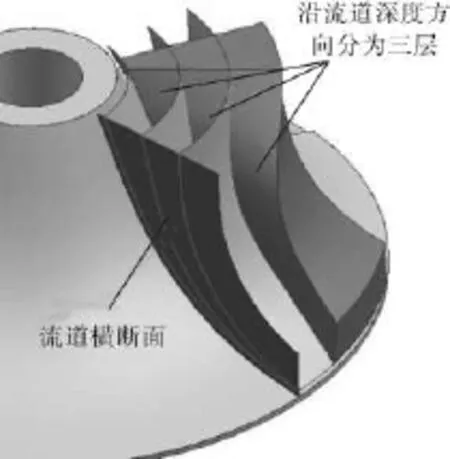

离心式叶轮主要是由轮毂和叶片构成的,基本构成要素见图1所示。其中轮毂面通过旋转叶片中性面的叶根线得到,盖盘面通过旋转叶片中性面的叶顶线得到。为方便起见,将过叶轮中心轴的平面与轮毂面和盖盘面的交线分别定义为轴盘截面线和盖盘截面线,并将由这两条线和车削毛坯进、出气口处回转面的直母线所围成的封闭区域定义为流道横断面,它是之后进行流道插铣粗加工刀具轨迹规划的一个重要参考面,见图2所示。

图1 离心式叶轮结构图

图2 流道横断面与粗加工可行域图

1.2 粗加工可行域以及可行域的分层

确定粗加工可行域的目的是保证后续叶片及轮毂的半精、精加工有足够的余量,同时使粗加工去除的材料量尽量大,尽可能地提高总的加工效率。单个流道粗加工可行域的构造方法为:首先,法向偏置叶片的压力面和吸力面,偏置距离等于“粗加工余量+刀具半径”;然后,法向偏置轮毂面,偏置距离等于轮毂面与叶片曲面间过渡圆弧的最大半径;最后,提取叶轮车削回转毛坯的进出气口边界面和盖盘面,与已经得到的三个偏置面组合,围成的封闭区域就是粗加工可行域,如图2所示,可见其形状是极其不规则的,加工难度较大。

从流道横断面可以看出,沿流向流道的深度是单调变化的,并且变化较大。对于尺寸较大、通道较深的半开式整体叶轮,由于插铣刀具加工深度有限,不得不沿通道深度方向进行分层加工。基于叶轮类零件的回转特征,我们可以借助通道横断面对通道粗加工可行域进行分层。在此面内确定层分界线,绕叶轮中心轴回转后得到层分界面,如图3所示。这里的分界面也即各层插铣的底面,从之后的刀具轨迹规划也可看出,层间分界线的确定尤为重要,尤其要避免“顶尖”现象的发生[2]。

图3 粗加工可行域的分层图

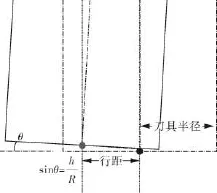

分层加工方案首先需要确定分层数目。分层数目主要依据叶轮通道深度和钻削或插铣刀具的最大加工深度确定。其次,也是最重要的一步就是确定层分界线。分层方法首先应满足的条件是,能够避免变轴插铣加工中的“顶刀”现象。分析变轴插铣加工中的“顶刀”现象,其原因是各切削行之间刀轴矢量的变化。要避免这种现象,各切削行的插铣深度就要满足一定要求,如图4所示。距离h为前一行与后一行的插铣加工深度之差,即后一行插铣加工深度应在前一行基础上缩减,缩减值应大于h。最小抬高距离h是刀具半径R和相邻两行直母线夹角θ的函数,关系式为:

图4 消除顶刀的几何条件图

因此,最终的插铣层分界线必须满足上述要求,同时加工顺序也要按指定的方向,才能避免“顶刀”现象的发生。比如以后文试切加工实验选取的最大直径达1 070mm的半开式整体叶轮为例,其进气口处通道深度达到246.4mm,约为出气口处的三倍,采用非等距偏置法分三层进行加工较为合适。第一层的插铣加工应从出气口处开始,第二、三层的插铣加工应从进气口处开始。

2 基于回转特征的插铣刀具轨迹规划

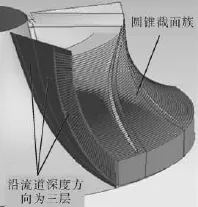

从粗加工可行域的分层可知,插铣刀心点就位于各层的内边界面上,而插铣进给方向是从盖盘面指向轮毂面的,即各层加工的刀轴矢量方向由内边界面指向外边界面。从叶轮流道粗加工可行域的构造过程又可知,除叶片型面的偏置面外,其余边界面均为与叶轮同轴的回转面,包括各层的分界面。考虑到以上条件,若每一层的插铣刀心点及相应的刀轴矢量位于绕中心轴回转的并将流道沿流向均匀分割的圆锥截面族内,类似曲面加工中的截面线加工方法,使步距方向沿着周向,而行距方向沿着流向,并采用单向走刀方案,从流道的进气口或出气口处开始加工,那么刀轨就能沿叶轮流向均匀排布在粗加工可行域内,同时又具有便于排屑、避免顺逆铣交替发生的优点。下面就以第一层插铣加工为例介绍该插铣加工刀位轨迹规划方法。

2.1 边界刀心点和边界刀轴矢量的生成

考虑到叶片在轮毂面上的均匀分布,接下来就以第一象限内的某个流道为研究对象。如图5所示,首先,在流道横断面内,对第一层的内、外边界线做适当延伸或缩短处理,并分别进行等分,内、外边界线的等分数目必须相同,等分的数目n1决定了插铣的行距,由流道横断面形状可知,内边界线长度大于外边界线,为保证加工时刀具能覆盖整个粗加工可行域,行距的计算应以内边界线为准,等分之后内边界线的每一段长度不应超过规定的刀具最大侧吃刀量,见公式(2)所示。

式中,lin为内边界线长度;ae是选取的插铣刀最大径向切深。

然后,将内、外边界线的等分点对应连接,形成的直线再绕中心轴做旋转,从而得到圆锥截面族,取该截面族位于粗加工可行域内的部分,即位于流道两侧叶片型面偏置面内的部分(叶片型面偏置面应做适当扩大,保证与圆锥截面族相交),得到一组类似封闭区域ABCD的裁剪圆锥面,如图6所示,其中,点A和点D即为该行插铣的边界刀心点。最后,分别连接A,B两点和D,C两点,所确定的两个矢量AB,DC即为该行插铣的边界刀轴矢量。同理,可以获得该层的所有边界刀心点和边界刀轴矢量。

从上述构造过程中可以看出,对内、外边界线的延伸或缩短处理决定了边界刀位点数据,同时也决定了沿叶轮流向刀轴的变化范围,必须恰当处理使得各行的材料去除量尽可能均匀一致,同时使得对应的机床旋转轴不超程。另外,对比发现,利用该方法生成的边界刀轴矢量方向与叶片型面偏置面的直母线方向很接近,从而可以有效避免干涉并且使得叶片型面加工残留一致性好。

图5 边界刀心点和边界刀轴矢量生成过程图

图6 边界刀心点和边界刀轴矢量图

需要注意的是,由于刀具悬伸长度的限制,若采用同样的方法确定第二、第三层的边界刀轴矢量,那么生成的刀轨将产生全局干涉问题,即刀柄与IPW(过程毛坯)发生碰撞,这是实际加工所不允许的。采取的解决方案是将交点B,C沿着所在的圆弧相对移动,直至刀具在边界刀心点A,D处均不发生干涉为止,边界刀位点不发生干涉则中间插值刀位点一定不会发生干涉。

2.2 刀心点的插值

这里的刀心点代表的就是每刀进给的终点,由之前加工区域的分层可知,每行插铣的刀心点就位于圆弧AD上,而点A、D为该行的边界刀心点。由于圆弧AD所在的面是水平的,故刀心点的插值可以看做是XY平面内点的旋转问题,如图7所示。故插值刀心点M的坐标为:

图7 刀心点插值原理图

式中i=0,1,…,n2;n2为圆弧AD的等分数目。

在弧长一定的情况下,等分数目n2代表了步距的大小。由粗加工可行域可以看出,通常情况下,区域ABCD的边界圆弧BC长度大于圆弧AD。同行距的确定一样,为保证加工时刀具能覆盖整个粗加工可行域,步距的计算基准应取稍长的弧BC,等分后的各段弧长不应超过刀具允许的最大步距,即:

式中lBC表示裁剪圆锥面圆弧边BC的弧长,S为选取的插铣刀最大侧向步距。

2.3 刀轴矢量的插值

刀轴矢量的确定对于五坐标加工尤为重要,不仅要防止干涉的发生,而且应尽量使其变化均匀。考虑到各层插铣刀轴矢量由内边界面指向外边界面,而圆锥截面族的各锥面母线正与其类似。所以,若中间插铣刀轴矢量均位于被裁剪的圆锥面ABCD内,且在边界刀轴矢量AB,DC之间均匀插值,那么刀轴矢量就能在不发生干涉的前提下均匀分布于粗加工可行域内。因此,在确定等分数目n2之后,分别对圆弧AD,BC做n2等分,连接对应的等分点,用所得直线的方向向量作为该行各刀心点处的刀轴矢量。由于该直线是与边界圆弧AD,BC相交的,并且该整体叶轮总共有13个叶片,即单个流道跨角只有27.7°,所以,插值刀轴矢量基本位于圆锥面ABCD上。圆弧BC上等分点坐标的求法与前述刀心点插值算法完全一样,这里不再赘述。

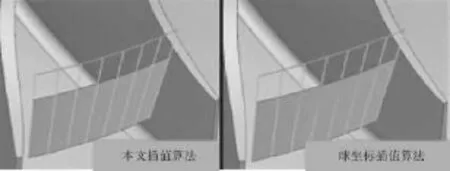

此外,本文还将上述刀轴矢量插值算法与文献[3]提出的球坐标线性插值算法进行了比较,发现生成的插值刀轴矢量基本上是重合的,如图8所示,这也说明本算法生成的刀轴矢量变化也很均匀,分析原因主要是每行的边界刀轴矢量的夹角比较小。

图8 刀轴矢量插值算法比较图

3 UG/CAM的二次开发

UG/Open API是UG与外部应用程序之间的接口,是UG/Open提供的一系列函数和过程的集合。用户可通过C语言编程来调用这些函数和过程,几乎可实现UG系统的所有功能[7]。User Exit是UG/Open API中的一个重要概念。利用不同的User Exit能让用户程序在UG运行到特定点时被自动执行,不同的User Exit有不同的名称[8],本文就是利用User Exit中名称为CAM User Defined Operation的用户接口在UG NX7.0和Visual C++ 6.0平台上实现了上文所述整体叶轮流道插铣粗加工算法的计算机集成,弥补了当前CAM软件在五坐标插铣刀具轨迹规划方面的不足。

图9 UG/CAM API出口

具体开发流程为:首先,用UG打开MACH/ resource/templete_part/metric下的mill_multi-axis部件模板,复制一个MillUser操作,在该操作的“CAM API出口名”中输入自定义的环境变量名,如图9所示,定制好对话框后保存退出,并在ugii_env.dat文件中按照格式“环境变量名=DLL全路径”进行修改;然后,启动Visual C++6.0,新建一个Unigraphics NX AppWizard V1工程项目,选择internal application和C,并指定名称为CAM User Defined Operation的User Exit,在VC环境中打开***.c文件,在udop入口函数中添加刀具轨迹生成代码,编译应用程序,生成动态链接库文件(文件后缀名为DLL),并将其复制到之前指定的路径下;最后,启动UG,在UG加工环境中创建先前自定义的用户操作,系统会通过环境变量自动调用指定程序生成刀具轨迹。图10(a)~(c)展示了所生成的各层无干涉插铣刀具轨迹,其中使用盖盘面的外偏置面作为安全平面,偏置距离应使移刀过程不发生干涉。第一层的加工从出气口处开始,而第二、三层的加工从进气口处开始,加工顺序的安排也与之前提到的“顶尖”现象有关。单个流道的粗加工操作全部生成后,经圆周阵列变换,就可实现整体叶轮所有流道的插铣粗加工刀具轨迹规划。对于第二、第三层刀具轨迹与前序刀轨的重复部分,通过将口走刀轨迹划归为快进段来减小其对总体加工效率的影响。

图10 各层插铣刀具轨迹图

4 数控机床加工仿真

为了及时发现和避免实际加工中可能出现的错误,在实际加工之前对真实加工情况进行计算机仿真,已成为产品新工艺开发必不可少的一步。VERICUT就是这样一款功能强大的数控加工仿真软件,不仅能够模拟实际加工中各个部件的运动,检查过切、干涉等问题,而且能够刀具轨迹的优化。由于该叶轮尺寸大、质量重,同时插铣对主轴轴向刚度要求高,故选取承载能力较高、主轴刚性又较好的转台-摆头非正交五坐标数控机床作为加工设备。针对该数控机床,通过在VERICUT中搭建简单的机床运动模型,选取数控系统,设置程序零点,添加刀具库、毛坯等必要资源,并设置相应组件间的碰撞检测,对刀位轨迹后处理得到的NC代码进行了仿真验证,结果显示该方法生成的插铣刀具轨迹不存在过切、干涉等问题,在几何上是可行的。图11所示为单个流道插铣粗加工的仿真结果,此毛坯内包含两个完整流道。

图11 整体叶轮单个流道插铣粗加工仿真结果图

5 结论

1)本文通过分析半开式离心叶轮的回转特征和插铣加工特点,提出了一种快捷有效的流道开粗加工刀具轨迹规划方法。该方法首先构造了流道粗加工可行域,然后定义了绕叶轮中心轴回转的将流道沿流向均匀分割的圆锥截面族,接着依据此圆锥截面族与粗加工可行域的交线端点确定边界刀心点和边界刀轴矢量,最后以等分思想对刀心点和刀轴矢量进行插值,得到了排布均匀的插铣刀具轨迹。为整体叶轮及类似零件插铣或类似加工方法的应用提供了一种解决方案。

2)利用UG/Open API接口的用户出口技术,将这种算法集成到UG环境中,实现了五坐标插铣刀具轨迹的自动生成,为编程人员进行CAM系统的自主开发提供了一种方便有效的途径。

3)针对某转台-摆头型五坐标数控机床,通过在VERICUT环境中进行加工代码仿真,检查过切、干涉等问题,进一步验证了该方法的可行性。

[1]Heo EY,Kim DW,Kim BH,etal.Efficient rough-cutplan for machiningan impellerwith a5-axisNCmachine[J].International Journal of Computer Integrated Manufacturing,2008,21(8): 971-983.

[2]魏国家,裴立群,雍建华,等.开式三元叶轮高效率数控粗加工策略[J].风机技术,2012(1):48-50.

[3]梁全,王永章,富宏亚,等.直纹面叶轮插铣加工关键技术[J].计算机集成制造系统,2010,16(1):182-187.

[4]胡创国,张定华,任学军,等.开式整体叶盘通道插铣粗加工技术的研究[J].中国机械工程,2007,18(2):153-155.

[5]李湉,陈五一,陈彩红.整体叶轮插铣粗加工算法[J].计算机集成制造系统,2010,16(8):1696-1701.

[6]戚家亮,安鲁陵,修春松.整体叶轮五轴数控插铣加工刀位轨迹生成算法研究[J].机械设计与制造,2011,(11):3-5.

[7]侯永涛,丁向阳.UG/Open二次开发与实例精解[M].北京:化学工业出版社,2007.

[8]黄翔,李迎光.UG应用开发教程与实例精解[M].北京:清华大学出版社,2005.

■

本文针对半开式离心整体叶轮,提出了一种基于回转特征的流道插铣粗加工刀具轨迹规划方法。首先通过分析叶轮几何结构,构造粗加工可行域和沿流向均匀分割流道的圆锥截面族;然后由该圆锥截面族与叶片型面偏置面的交线确定边界刀位点数据;最后基于等分思想推导了刀心点及相应的刀轴矢量插值算法。通过UG/CAM模块的二次开发,实现了该算法的计算机集成,利用VERICUT软件对后置处理得到的NC代码进行了仿真,验证了该方法的可行性。

整体叶轮;插铣;刀具轨迹规划;UG二次开发

Research on the Tool-path Planning for Plunge Rough Milling of the Intergrated Impeller

Wei guo-jia/Shenyang Blower Works Group Co.,Ltd.

Abstract:This paper presents a tool-path planning method for the rough plunge milling of channels within a semi-opened centrifugal impeller based on its rotational feature.Firstly,a feasible roughmachining region and conical cross-section family which equally divide the channel along flow directions are constructed by analyzing the geometric structure of the impeller.Then,the boundary cutter location datas are obtained from the intersection lines between the conical cross-section family and the normal offset surfaces of the blade surfaces.Lastly,the interpolation algorithms of the tool center point and the corresponding tool-axis vector are deduced based on average divide.This method improves the uniformity of the tool-path and guarantees the machining efficiency.To make up for the deficiency in present CAM software in 5-axis plunge milling,the algorithms are integrated into the UG system through the secondary development of the UG/CAM module.The NC codes obtained from post-processing are simulated using VERICUT software and results verify the feasibility of themethod.

integrated impeller;plunge milling;tool-path planning;redevelopmentofUG

TH164;TK05

A

1006-8155(2016)03-0066-06

10.16492/j.fjjs.2016.03.0060

2015-10-28辽宁沈阳110869