熔融堆积成型中ABS材料收缩及变形实验

许耀东, 徐 剑, 张天宇

(1.上海工程技术大学 制造工业系, 上海 200437; 2.上海嘉定职业技术学校 机电系,上海201800)

熔融堆积成型中ABS材料收缩及变形实验

许耀东1, 徐 剑2, 张天宇1

(1.上海工程技术大学 制造工业系, 上海 200437; 2.上海嘉定职业技术学校 机电系,上海201800)

快速成型将CAD模型转化为实物模型中,由于材料的收缩变形导致成型件尺寸出现较大的偏差。为使打印零件能合理装配,降低收缩变形对装配的影响,根据熔融堆积成型原理对ABS材料进行成型实验,利用回归分析法找到模型缩放比例与成型收缩比例存在着线性递增的规律,以及打印模型圆度误差与材料填充率也存在线性关系的规律,在无翘曲变形的情况下,材料填充率每增加20%,圆度误差降低0.05 mm。利用上述规律可预先对模型进行处理,以保证装配的合理性和打印零件的质量。

熔融堆积成型; 收缩; 变形; 圆度误差; 材料填充率

0 引 言

随着并行设计和柔性制造的发展,产品设计往往需要经常改进、创新以及更新换代,生产厂家需加快产品开发周期,尽快将产品投入市场。而快速成型的出现,使概念设计转化为实物模型成为现实,用快速成型技术打印模型代替实际加工的零件进行装配、结构工艺分析、功能测试、运动仿真等验证,可以提高设计的可靠性和质量,缩短设计开发周期,使产品能更快地投入市场[1]。

目前3D打印技术可分工业级和桌面级。工业级打印的模型尺寸精度较高,兼具一定的强度,有些打印的成型件可替代原始零件使用。如果单纯打印外观造型,快速获得设计的概念模型,桌面级的就比较适合,可节约成本和打印时间。

由于3D打印,往往是对概念设计的产品制作模型,快速地进行市场评估或产品展示,所以通常并非按1∶1的尺寸进行打印,像打印的概念汽车或小区楼盘模型。快速成型按原理不同可分为熔融堆积成型(Fused Deposition Modeling, FDM)、选择性激光烧结成型(Selective Laser Sintering, SLS)、立体光固化成型(Stereo Lithography Appearance, SLA)、分层实体成型(Laminated Object Manufacturing, LOM)、三维打印成型(Three Dimensional Printing, 3DP)等[2]。

目前,国内外快速成型技术研究主要针对成型质量、成型新材料、成型工艺等方面。为获得理想的成型质量,通过实验验证、有限元分析、遗传算法等获得比较成熟稳定的成型工艺;在新材料研制上,侧重于低收缩率,兼具一定的强度韧性,低成本的材料的研究[3];在成型工艺参数优化上,如成型温度、分层厚度、打印速度等因素对原型件尺寸误差、形状误差的影响,也都通过大量实验进行了定性的描述[4]。然而上述研究往往是针对单个原型件的成型质量研究,若要成型后进行装配,不仅要考虑成型质量,还要能够控制成型件的尺寸以满足装配的要求,确定成型件在收缩的情况下尺寸变化的规律。由于快速成型是基于CAD模型进行制作的[5],而CAD模型的尺寸和公差皆是按机械设计的尺寸和公差而定,若直接按原始CAD模型进行打印成型,考虑到成型材料的收缩性,必然导致快速成型后原型件的尺寸和公差与原始CAD零件的尺寸和公差是不一致的,就会产生打印零件不能装配,或装配零件不能拆卸的问题。因此,必须对原始零件尺寸进行合理更改,或对原始零件尺寸进行适当缩放。

本文以熔融堆积成型为例,通过成型收缩及变形实验,结合回归分析法及数据分析,找到3D打印原型件收缩变形与模型尺寸、材料填充率等相关的规律和经验算法,以此为成型件的装配提供理论依据和参考,保证快速成型件能够合理装配,并为装配后整体样机进行工艺分析和性能测试打下基础。

1 成型收缩实验

实验选用ABS B601材料作为成型丝材进行熔融堆积打印,3D打印机型号为GIA,处理软件为Aurora。打印采用的工艺参数为双喷头打印,温度230 ℃,分层厚度0.2 mm,打印外壳层数3层,轮廓线宽0.5 mm,填充线宽0.5 mm,填充间隔2.5 mm。

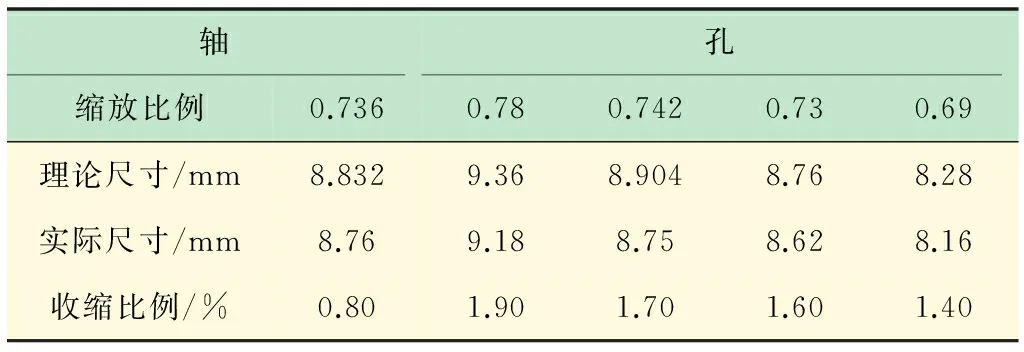

选取外径∅12 mm的轴和孔为∅12 mm的手柄配合,∅12 mm的轴按照0.736比例缩放。为保证手柄与轴能够相配合,对∅12 mm的手柄按照不同的比例缩放进行实验,实验数据如表1所示。

表1 成型收缩实验数据

1.1 回归分析

根据表1数据可知,随着孔缩放比例的变化,成型收缩的比例也存在变化,并且呈正相关的关系。通过最小二乘法进行线性回归分析[6]和相关性计算[7],得到打印模型缩放的比例xi,与打印成型后模型收缩的比例yi存在线性相关的关系,相关系数Rxy=0.998 7,

相关性计算数据如表2所示。

成型收缩的比例与模型缩放比例的拟合关系如图1所示。根据线性回归方程进行估算分析[8],推算模型缩放比例x=0.742时,成型收缩的比例y≈1.7%。而实际按0.742比例缩放的模型进行打印成型后的实际收缩率也为1.7%(见表1),验证了成型收缩比例和模型缩放比例之间线性关系的正确性。

图1 成型收缩和模型缩放的拟合曲线图

1.2 经验公式

经过分析,材料收缩除了与ABS本身的收缩率有关外,还与模型材料的填充率有关[9]。打印时按打印层厚、外壳层数和网格的间隙确定材料填充率,但当打印层厚、外壳层数和网格的间隙不变时,打印模型越小会越趋向于实心,材料的填充率就越大,打印模型越大时,空心的区域就越大,材料的填充率就越小。通过实验验证分析,设成型收缩比例为a,材料收缩率为b,材料填充率c,则a=b/c。

表2 相关性计算数据

可以通过打印耗用的ABS材料所占的体积与理论模型的体积之比来计算模型实际材料的填充率。已知打印手柄所用ABS材料质量m=2.2 g,手柄模型体积通过PROE软件对模型质量分析[10],得到理论体积V0=2 158.6 mm3。

根据ABS材料密度ρ=1.05 g/cm3,得到实际手柄的材料所占体积

根据a=b/c,得到手柄成型收缩比例

其中,ABS的收缩率为0.8%。由0.742×(1-0.008 66)≈0.736可知,按0.742的比例缩放打印的手柄,在收缩后,与按0.736的比例缩放打印的轴,在经验推算上恰好实现H/h公差配合。根据表1中数据,∅12 mm的孔按0.742缩放,成型收缩后的实际尺寸为8.75 mm,与轴按0.736的比例缩放,成型收缩后的实际尺寸为8.76 mm基本相等,这与按经验公式进行的推算正好相符。

2 打印变形分析

(1) 开裂。影响开裂的因素主要有打印温度、打印速度、打印层数、冷却温度等。打印温度低,会使丝材黏结性不够,造成层间开裂。喷头的扫描速度,即空间移动速度若比打印送丝的速度高,会造成丝材出丝时产生拉扯或断丝;而喷头移动速度过快,会造成机器振动,导致模型开裂[11]。另外,打印层数决定了分层间距,层数越少,间距越大,丝材层间的黏结性不好,可通过增大打印层数提高丝间的黏结性。若冷却速度不均,会导致上层和下层收缩不一致而产生开裂,可通过设置恒温仓,或将模型进行抽壳处理改善散热面积,减少开裂发生[12]。

(2) 翘曲。翘曲主要与丝材与托盘的黏结性、打印开裂、材料填充率、打印模型的摆放位置有关。可通过减少喷头与托盘间隙,减少开裂,改变材料的填充率,增大支撑,合理摆放使打印截面减小等措施,来避免翘曲的发生[9]。

(3) 塌陷。影响塌陷的因素主要有打印温度、材料的填充率等。可通过适当的降低打印温度,增大材料的填充率或增加支撑的方式来减少塌陷。

(4) 圆度误差。影响圆度误差的因素主要有STL网格划分的原理性误差[13]、打印层间的接合误差、材料的填充率等。STL是按照三角形面片对模型进行网格划分,面片存在弦高,网格划分的疏密决定弦高的大小,可适当减少弦高,来降低原理性误差[14]。另外,打印是按层打印,每层打印结束进入下一层时会出现丝材的接合,导致产生接缝,影响圆度误差。以上两种因素所产生的误差属于原理性误差,是无法消除的。实验证明,打印模型轴线垂直于打印层面时,圆度误差较小,主要是原理性误差造成的。当打印模型轴线与层面平行时,打印模型圆度主要与材料的填充率有关。

3 圆度误差实验

轴类模型在进行3D打印时,为保证打印模型刚性,使过程平稳,往往需将轴平放于打印托盘上。而由于材料填充率的原因,使打印的轴内部存在空心结构,导致丝材堆积时产生塌陷现象最终使打印出的轴的横截面近似椭圆,会出现直径一边大和一边小的情况,即产生圆度误差。

实验中选用ABS作为成型丝材进行熔融堆积打印,打印机型号为3D PRO,打印机处理软件为ReplicatorG 040,打印采用的工艺参数为单喷头打印,采用全支撑,打印温度230 ℃,分层厚度0.35 mm,外壳层数3层,送丝速度60 mm/s,喷头移动速度45 mm/s。

针对不同的材料填充率进行打印模型实验,在无翘曲变形的情况下,测量圆度误差[15],具体实验数据如表3所示。利用最小二乘法对数据进行回归分析,得到材料填充率和圆度误差服从线性相关,并求出相关系数和回归方程,其线性拟合曲线如图2所示。

图2 圆度误差和材料填充率的拟合曲线图

表3 圆度误差实验数据 mm

根据线性回归方程,在无翘曲变形的情况下,得到材料填充率每增加20%,圆度误差降低0.05 mm。

4 结 语

制作3D打印模型时,由于材料填充率的不同,导致相同尺寸配合的孔和轴,收缩后会出现孔小轴大的现象。为实现打印后零件能够装配,需对孔轴类零件进行预先的缩放,以保证收缩后孔轴能够实现预期的配合。通过对多次实验数据进行回归拟合分析,找到模型缩放比例与成型收缩比例存在着线性关系。另通过不同的材料填充率实验,得到材料填充率和圆度误差也存在着线性关系。通过回归方程,可以预估孔轴合理的缩放比,以实现成型后孔轴满足装配要求。另通过实验分析,获得孔轴成型缩放的比例与材料收缩率、材料填充率相关的经验公式,据此可使3D打印装配件在成型前对孔轴的缩放提供必要的参考,保证成型后能够合理的装配。

[1] 张 楠,李 飞.3 D打印技术的发展与应用对未来产品设计的影响[J].机械设计,2013,30(7):97-99.

[2] 郭日阳.3D打印技术及产业前景[J].自动化仪表,2015,36(3): 5-8.

[3] 张慧梅.RP技术的发展及其研究[J].科技创新与应用, 2015(10): 21.

[4] 倪荣华.熔融沉积快速成型精度研究及其成型过程数值模拟[D].济南:山东大学,2013.

[5] 张云辉.3D打印技术及其在工程图学中的应用[J].数字技术与应用,2013(8):76.

[6] 张国辉.最小二乘搜索算法在隧道围岩变形回归分析中的应用[J].建设科技,2015(4): 76-77.

[7] 许耀东,郑 卫.硬度测量法测定退火碳钢含碳量的实验[J].实验室研究与探索,2012,31(1):50-52.

[8] 曾 辉,韦 婵.铝电解质体系初晶温度的回归分析[J].世界有色金属,2011(8): 51-53.

[9] 陈雪芳,张义平.控制FDM成型制件误差的方法研究[J].现代制造工程,2011(11):39-41.

[10] 朱润华,张江华.Pro/ENGINEER WILDFIRE中文版机械设计与实例详解[M].北京:电子工业出版社,2007.

[11] 彭安华,张剑峰,张江林.FDM工艺参数对制件精度影响的实验研究[J].淮海工学院学报(自然科学版),2008,17(3):21-24.

[12] 谭剑锋,吴志超,全宗宇,等.FDM快速成型技术在动漫模型制作中的应用[J].机械设计与制造,2014(6):233-235.

[13] 许耀东,曹志鸿.基于破损零件逆向设计的快速成型及质量分析[J].实验室研究与探索,2009,28(12):43-46.

[14] 肖苏华.复杂曲面薄壁零件手板模型的快速成型研究[J].机电工程, 2014,31(12):1583-1586.

[15] 杨亚辉,李会荣.圆度误差处理模型及算法研究[J].山东工业技术, 2015(4): 297-299.

ABS Material Shrinkage and Deformation Analysis Test Based on Fused Deposition Modeling

XUYao-dong1,XUJian2,ZHANGTian-yu1

(1. Manufacturing Engineering Department, Shanghai University of Engineering Science, Shanghai 200437, China;2. Mechanical and Electrical Department, Jiading Vocational Technical School, Shanghai 201800, China)

Rapid prototyping can cause large deviation of the molding size in the process of transforming CAD model to physical model due to material shrinkage and deformation. In order to make the printing parts to be a reasonable assembly and decease shrinkage and deformation influence to assembly, through regression analysis, a linear increment relationship for the molding shrinkage and model zoom ratio was found, as well as a linear relationship with the printing model of roundness error and material filling rate. Roundness error will decease 0.05mm when material filling rate increasing by 20%. Thus, the model can be pre-processed by the law, to ensure the rationality of assembly and quality of print parts.

fused deposition modeling (FDM); shrinkage; deformation; roundness error; material filling rate

2015-05-11

许耀东(1978-),男,山东高密人,硕士,讲师,现主要从事现代制造与检测技术研究。

Tel.:021-65421020,13817843736;E-mail:sodarbiscuit@163.com

TB 476

A

1006-7167(2016)02-0037-04