我厂煅烧工序提产降耗技术改进

王井来

(唐山三友化工股份有限公司,河北唐山 063305)

经 验 交 流

我厂煅烧工序提产降耗技术改进

王井来

(唐山三友化工股份有限公司,河北唐山 063305)

阐述了在原煅烧工艺基础上增设离心机系统的工艺布置方法及增产、降耗的理论依据;总结了卧式回转蒸汽煅烧炉系统的技术改进措施,最终实现原装置生产能力大幅度提高和轻灰成本的大幅度降低,具有较强的借鉴意义。

离心机;蒸汽煅烧炉;轻灰煅烧;旋转接头;改进

1 增设离心机工艺

重碱中游离水量的减少不但直接节省蒸汽煅烧炉中压蒸汽消耗,而且重碱水分的降低可以提高煅烧炉生产能力。唐山三友化工股份有限公司建厂时采用转鼓真空过滤机工艺,能得到含水约18%左右的重碱,在重碱过滤后增设离心机实现重碱进一步脱水,成为降低重碱水分的有效手段。

1.1 提产降耗分析

重碱经一次脱水后成粗粒子结晶,晶粒间游离水在离心力的作用下易被脱出。卧式活塞推料离心机是一种广泛使用的自动操作、连续运转、脉动卸料的过滤式离心机。在运行时机器连续操作,借转鼓内推盘的往复脉动,将转鼓内滤后的固体物料沿轴向不断地向前推送,具有生产能力大、连续工作、排渣含湿率低的特点。实践证明,该类离心机能使重碱脱出水分达5%以上。

以重碱当量1 953.2 kg/t、重碱中游离水汽化热2 295.2 kJ/t、蒸汽冷凝潜热1 789.2 kJ/t、公司标汽价格110元/t计算,每生产1 t纯碱节约中压蒸汽效益为:

110×1 953.2×5%×2 295.2÷1 789.2=13.78元。

以单机装机功率140 kW,生产能力40 t/h计,吨碱耗电6.5 kWh,自发电价按0.46元/ kW·h计,吨碱耗电只有2.99元。吨碱经济效益高达10.79元。

实践证明,重碱脱水后标志煅烧炉生产能力的进炉蒸汽量仍保持不变,即生产能力相应提高70 t/d以上。

1.2 离心机设备选型

唐山三友化工股份有限公司1997年率先引进4台进口筛得力公司生产的型号为SHS 1002/1090 ZK离心机,随着纯碱产量逐年递增,至2005年增至8台;2010年增加2台上海化机厂生产的型号为HRZ1000-NA离心机;随后分别于2011年和2013年增加7台进口玛菲公司生产的型号为SZ 1000/2-12/4 K10离心机。国产离心机使用近3年,因故障率高、生产能力小被首先淘汰。筛得力离心机最大生产能力为37.5 t/h,液压系统采用电磁换向,正常运行油压高达7.0 MPa左右,易产生漏油及油泵故障;玛菲离心机最大生产能力为40 t/h,液压系统采用机械换向,正常运行油压只有2.5 MPa左右,油路及油泵故障率低。所以以生产能力大、液压系统故障率低、运行稳定性强的玛菲离心机为首选。

1.3 新增离心机的布置工艺

唐山三友化工股份有限公司随着纯碱产能大幅度提升,多次实现在有限的空间布置增设离心机,目前已达到15台套,实现了入炉前重碱的全部二次脱水。

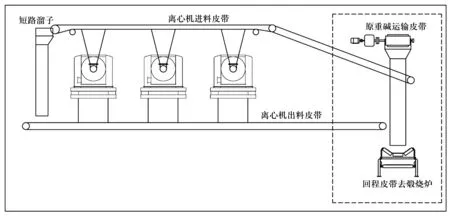

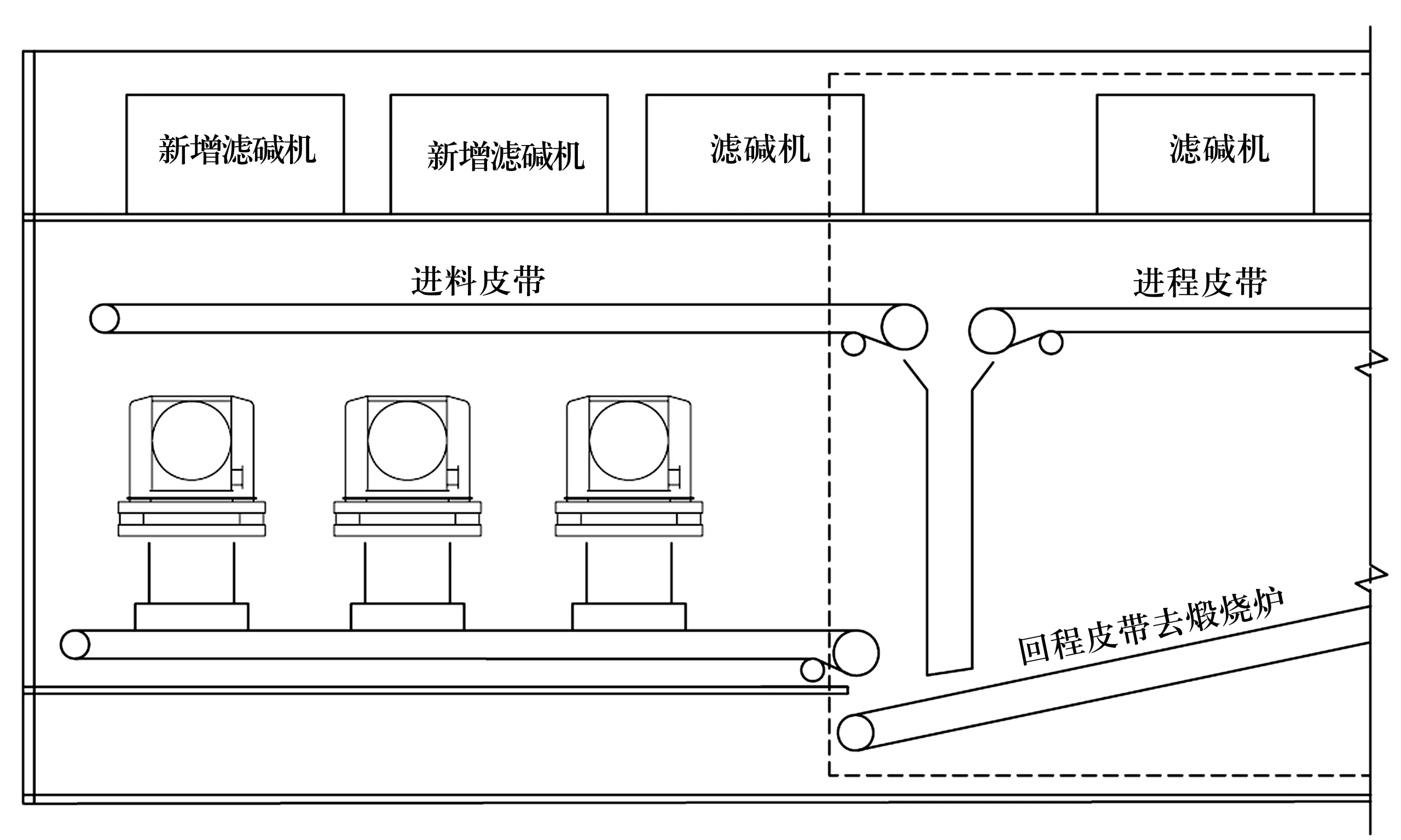

增设离心机布置工艺要点是在原重碱运输皮带的高差基础上,在180°或90°方向上利用进、回程运输皮带为新增离心机创造出垂直空间。图1、图2为我公司两次增设离心机流程图。

图1 90°方向布置流程图

图2 180°方向布置流程图

2 卧式回转蒸汽煅烧炉的技术改进

随着公司不断的技术改进纯碱产量逐年提高,重碱煅烧工序成为公司生产的“瓶颈”。在现场占地紧张情况下,通过设备改进提高轻灰煅烧能力成为唯一途径。

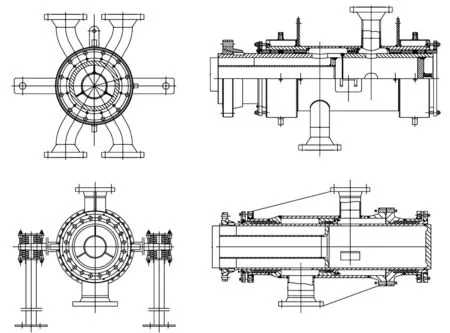

2.1 煅烧炉汽轴、旋转接头改进

提高φ3600×30000卧式回转蒸汽煅烧炉能力的途径:一是提高换热面积。通过加热管翅片高度及螺距的增加而实现,我公司在新增7#煅烧炉系统时进行了成功改进,增加加热面积500 m2,实现煅烧炉产能的提升。二是提高煅烧炉换热效果。蒸汽冷凝水经汽轴、旋转接头外套筒自流入凝水联箱过程中,快速进入贮水槽会使煅烧炉汽室底部及加热管液膜变薄,从而消除冷凝水积存造成的换热效果下降。因此提高冷凝水排出流通截面积无疑可提高换热效果。

汽轴改进:进汽中心套筒内径保持不变,外套筒通径加大。回水外套筒内径扩大,流通截面积显著增加。为了增加汽轴整体强度及刚度,小端密封面一侧结构型式由原锥管式改为双套式,并增加出料三叶螺旋壁厚。

旋转接头改进:进汽管去掉两支DN150管,实现与DN200进炉蒸汽管等径连接(实际进汽通径并未增加);出水管由两支DN150改进为DN250一支与出水管等径连接,出水管流通截面积明显增加,同时出水管开口位置处于更利于凝水快速排出的底部位置;旋转接头进汽中心套筒内径保持不变,回水外套筒扩径至与汽轴一致;汽轴、旋转接头大止口法兰配套改进。见图3。

图3 旋转接头改进前后示意图

2.2 煅烧炉主传动机构改进

原设计传动机构为模数30、齿数19的小齿轮带动齿数150固定在煅烧炉炉体外表面的大齿圈。因传动小齿轮直接在减速机输出轴一端悬臂安装,作用力直接作用在减速机输出端外侧轴承上,轴承受到交变冲击力,减速机寿命缩短。同时由于减速机小齿轮长期受交变应力作用,使得输出轴产生弹性变形,减速机输出轴小齿轮处的基础发生松动,减速机产生振动,从而造成被迫停炉检修。

改进措施:利用有限空间将钢制基础延长,在大齿圈另一侧再增加一个轴承,将小齿轮与减速机分离,使小齿轮受的力由两侧轴承承担,传动变的平稳,避免交变应力冲击对减速机产生的影响。小齿轮与减速机采用弹性胶块联轴器,吸收基础的振动。

2.3 煅烧炉驮轮改进

23156型驮轮轴承改型升级,两侧增加推力轴承。受到现场空间位置及钢基础条件限制,必须对驮轮底板、轴承座、驮轮直径等进行改进。

考虑改造后的驮轮备件因素,实现与原驮轮备件通用。改造过程中原驮轮底板相应改变,所有原栽丝孔位均保留不动。

现场条件要求轴承座中心高不大于300 mm,原轴承座钢基础进行现场扩展拼焊改进,斜垫板重新制作现场焊接,制定严格的防变形措施来满足轴承座增宽要求。改型后轴承座占用空间受限,轴承座侧面及底端需减薄10 mm,需将轴承座材质由铸铁升级为铸钢,使其屈服强度、抗拉强度提高,最终实现驮轮荷载增加。

3 其它技术改进

3.1 重碱气封转动阀改进

重碱气封转动阀转子因直接接触水蒸汽及碱尘而沾结碱疤,造成重碱堵塞而被迫停车清理。通过将气封转子衬不锈钢镜面板改进,效果非常明显;将重碱气封转动阀改为链轮传动方式,找正精度降低便于设备快速更换。

3.2 新增一套成品运碱刮板机

五台轻灰煅烧炉(四台φ3600、一台φ3000)日提产500 t左右,原两条成品刮板机输送机能力不足。因受现场条件限制,新增刮板机布置于原两条成品刮板机与返碱刮板机机头垂直方向上,取自两台轻灰炉返碱刮板机出来的轻灰,电动插板阀调节后进入新增1#刮板机,再经新增2#刮板机偏转输送方向后进入新增碱筛,再送入原凉碱炉进料分配刮板机,碱筛筛上碱球送入原破碎机。

3.3 出气箱、分离器扩径改进

出气方箱变径上移3 800 mm,旋风分离器进气口宽度扩大100 mm,分离器上筒体扩径100 mm,锥体加长。实现出气箱清理周期由每月一次延长至每年一次;炉气量在增加情况下仍保持19 m/s左右的进口气速,保持适宜的阻力降和除尘效率。

3.4 母液洗涤塔由填料塔改为变孔径穿流筛板塔

塔体直径及高度、管道接口与原有填料塔相同,主体材料采用铸铁材质,3#~5#塔圈内壁表面铸造过程加入耐腐合金,增强进气区域防腐性能。

进气塔圈设置气体分布罩,利于底圈塔板下炉气均匀分布,防止产生偏流;进液塔圈设置降液管布液器,两侧进液使母液均匀分布淋洒。提高母液塔传质传热效果。

塔内设置5层玻璃钢材质筛板。以具体炉气量确定筛板孔径,各层筛板孔径不同,保持每层塔板阻力35 Pa左右。不设置降液管,炉气与母液逆流穿过筛孔。单层筛板分为6片便于日常安装更换。

结构简化后维护检修便捷,塔壁冲刷腐蚀程度低,设备使用寿命延长。筛板采用变孔径确保冷母液在通过筛孔时达到雾化状态与炉气充分换热。实践证明改进后炉气流经装置阻力稳定,操作弹性大传热效率高,能够满足大规模生产需要。

4 结 语

唐山三友化工股份有限公司通过对重碱煅烧工序持续不断地改进,φ3600×30000煅烧装置已经由设计初的800 t/d 提高到1 100 t/d以上。轻灰生产能力由建设初期的年产60万t提高到了228万t;吨碱中压蒸汽消耗降至1.16 t。单套装置能力及轻灰成本两项指标遥遥领先于国内其他纯碱厂家,为公司能够从容应对当今持续低迷的经济形势做出了突出贡献。

[1] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,2005

[2] 中国纯碱工业协会.纯碱工学[M].北京:化学工业出版社,1990

TQ114.161

B

1005-8370(2016)06-31-04

2016-08-16

王井来(1964—),大学专科,高级技师、助理工程师,现任唐山三友化工股份有限公司纯碱分公司重灰车间副主任,曾担任纯碱分公司主任工程师,获得5项国家实用新型专利技术成果,具有丰富的重碱煅烧工作经验。