浅谈稠厚器搅拌系统的技术改造

杜店立

(杭州龙山化工有限公司,浙江杭州 311228)

浅谈稠厚器搅拌系统的技术改造

杜店立

(杭州龙山化工有限公司,浙江杭州 311228)

从工艺及设备角度介绍了联合制碱工艺结晶工段稠厚器搅拌经常性损坏的原因,提出了防止搅拌器经常性损坏的解决方案,重点讲述了搅拌器改造的技术方案。并进行了设备改造前后运行情况的对比。为同类设备的改造提供参考。

稠厚器;搅拌器;氯化铵;晶浆;改造

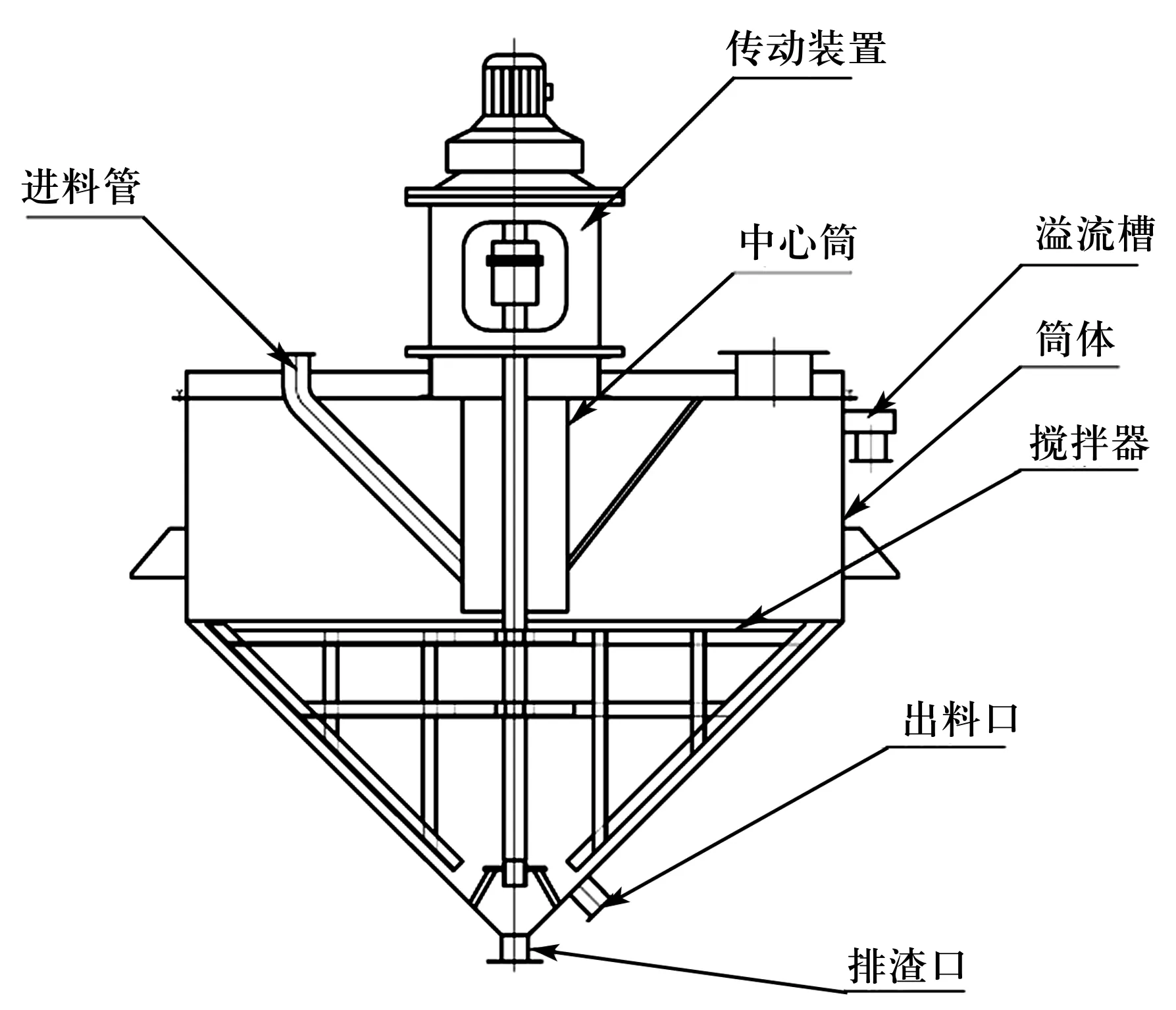

1 设备简介

1.1 稠厚器的作用

稠厚器是联合制碱结晶过程中常见的辅助设备,其作用是提高晶浆的固液比,有利于节约能量及提高分离效果,降低系统的母液循环量,保证离心机正常作业,提高其生产能力。同时也起到粒子熟化(使取出液中的氯化铵结晶颗粒在稠厚器内进一步长大)及进一步消耗晶浆中残留的过饱和度的作用,以便于物料的分离。

1.2 稠厚器工作原理

取出液晶浆进入稠厚器后分为两股物料流,一股为上升到上部澄清段的溢流清液,称顶流,通过溢流口直接溢流出去;另一股是下降到底部较稠厚的晶浆流,亦称底流。由于晶浆增稠,空隙率减小,晶浆沉降速度降低。所以欲使晶粒下沉,晶浆的上升速度必须低于晶粒的沉降速度才能实现。中心筒下口以下的区域为稠厚器的增稠区,也是稠厚器的核心区,其功能是:① 使悬浆较均匀地分散到增稠区的整个截面上;② 使晶浆中的大部分结晶稳定地沉降增稠;③对晶浆有足够贮存容积,作为上下工序的缓冲,保证离心机能够连续稳定地运行。

1.3 冷析稠厚器的参数及结构

我公司结晶工段冷析稠厚器的参数如下:

工作压力 常压

设计压力 常压

工作温度 8~15 ℃

设计温度 20 ℃

介质 冷析取出液

主要受压元件材质 Q235A、20

全容积 49.4 m3

装量系数 0.85

水压试验压力 1.31 MPa

搅拌形式 框式

搅拌转速 1.5 rpm

图1 稠厚器结构简图

2 搅拌损坏原因分析

2.1 工艺影响

正常情况下,稠厚器运行尚可,能够满足生产需求,检修工作量小。但是稠厚器的操作受前后系统的影响较大,稍有不慎,就会造成搅拌负荷过大,对搅拌机传动系统造成影响,甚至损坏。如:①取出量大而出料小,时间过长。造成搅拌负荷大,会使搅拌变形。②离心机下料管不畅,造成搅拌负荷大,而使搅拌变形。

2.2 外在因素

因稠厚段搅拌与筒壁之间只有100 mm的间距,一旦有大的杂物掉入,可能会卡住搅拌,引起搅拌损坏。

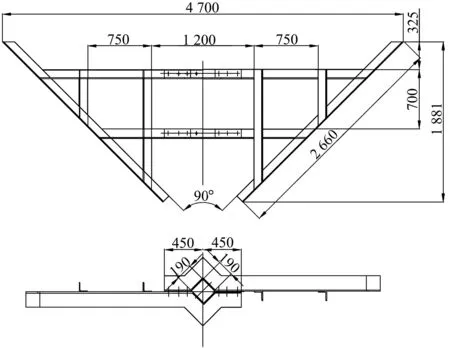

2.3 搅拌自身缺陷

该框式搅拌器设计时是采用100×100×10 mm角钢拼接而成,两根主横梁采用的是180×110×12 mm角钢拼焊而成,横梁与轴通过方芯加对穿防转螺栓进行固定,用于力矩的传动,是典型的下悬臂结构,原设计尺寸如图2。

图2 原搅拌器设计尺寸简图

搅拌因超负荷损坏情况,经查,搅拌损坏基本上两个方面:①搅拌下端横梁以下部分扭曲变形,失去部分搅拌效果,造成稠厚器底部座死,物料无法流出;②连接方芯滑出,对穿螺栓受剪切力而断裂,搅拌停止转动,完成失去搅拌效果。

经分析产生上述两个方面的问题主要是由于原搅拌设计下悬臂较长而引起搅拌容易扭曲,而搅拌方芯从轴上滑出主要是方芯太小,方芯与轴之间的接触面积太小,受力面不够而引起。

3 解决方案

3.1 避免搅拌电流过大

针对工艺影响问题,要求工艺操作结晶器取出及稠厚器放料必须平稳,调控好稠厚器内的固液比,精心操作,搅拌负荷增大,表现就是搅拌电流增大,所以一旦发现搅拌电流过大,要及时查找原因,进行相应的处理。

3.2 进料口加装筛网

针对异物问题,在进料口做一筛网过滤装置,防止物料将大的杂物带入,同时确保稠厚器顶盖上部其他观察口、人孔等时刻处于密闭状态,防止异物跌入。如需打开检查,做好必要的防护工作。

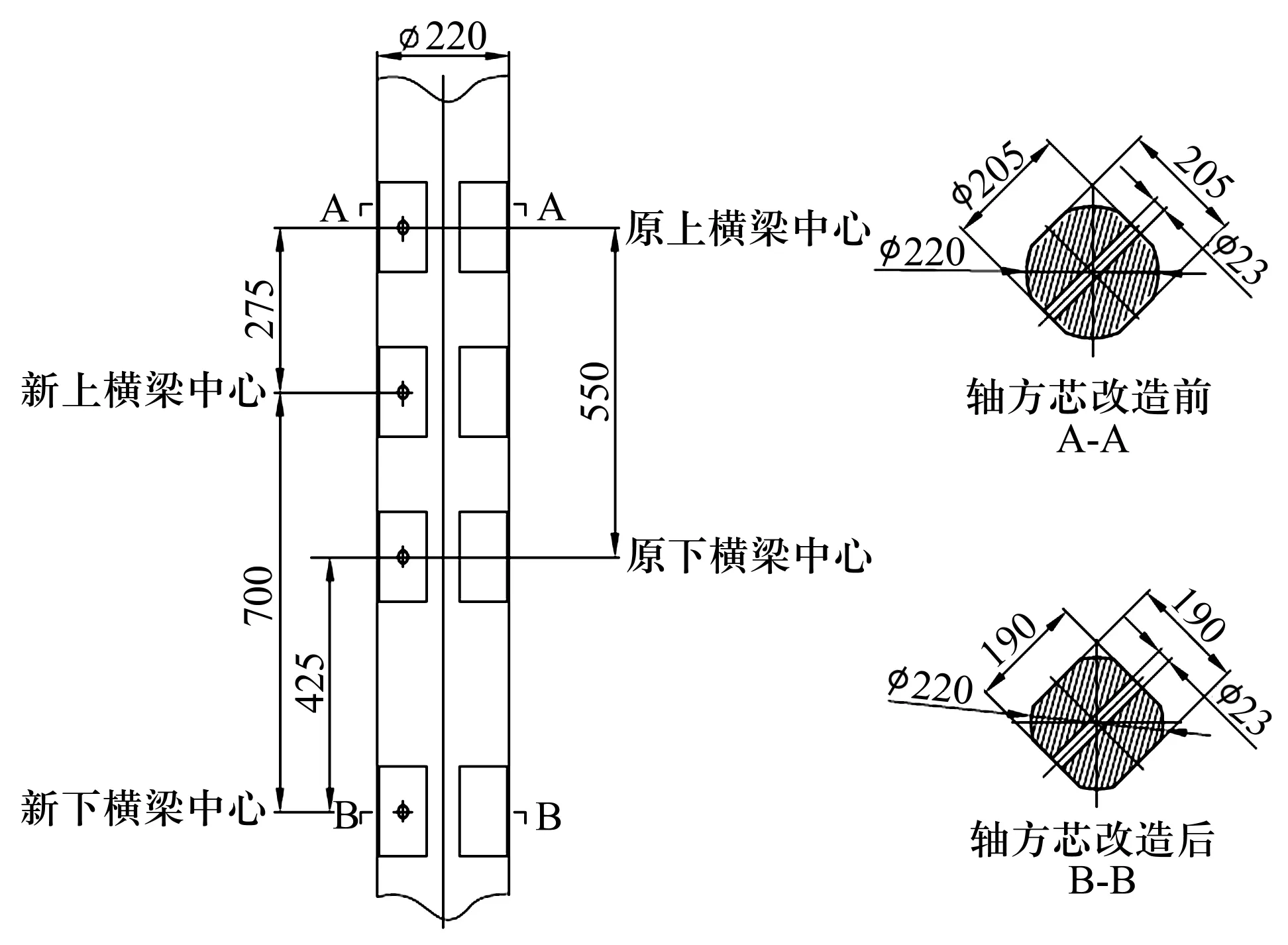

3.3 改造搅拌器的结构

对搅拌系统进行改造,减少下悬臂的长度,增加搅拌器的强度。因工艺操作控制有一定难度,很难避免因操作原因引起的搅拌负荷增加,只有通过增加搅拌器强度来弥补工艺操作的不足。我公司改造时将两个主搅拌器横梁下移,重新制作搅拌轴方芯,方芯对角尺寸进行调整。增大搅拌器与方芯的接触面积,增大传动扭矩,减少对穿螺栓所受的剪切力。搅拌器及搅拌轴具体改造尺寸见图3 和图4。

4 结 论

我公司此类型稠厚器共有5台,近两年进行了逐台整改。改造前,稠厚器搅拌器寿命最多只有3~6个月,如操作不当,搅拌器可能立即损坏。改造后,未发生过搅拌器损坏的故障,最早改造的搅拌器已使用两年。同结构类型的稠厚器可以参照此方法进行改造。

图3 搅拌器改造后尺寸简图

图4 搅拌轴改造图

TQ114.15

B

1005-8370(2016)04-45-03

2016-06-06

杜店立(1982-),本科学历,2005年毕业于郑州轻工业学院过程装备与控制工程专业,工程师。现任杭州龙山化工有限公司联碱分厂设备厂长。