简述碱厂排渣管线的设计改造

朱加宝

(中海油山东化学工程有限责任公司,山东济南 250101)

简述碱厂排渣管线的设计改造

朱加宝

(中海油山东化学工程有限责任公司,山东济南 250101)

简单介绍了排渣管线输送工艺流程,简述排渣管线各个阶段设计所采用的材料和技术,指出排渣管线设计合理的重要性。

蒸氨废液;排渣管线;补偿器;改造

采用氨碱法生产的纯碱具有产品纯度好、生产成本低、劳动效率高等优点,但该方法缺点是副产大量的蒸氨废液。目前国内对蒸氨废液的治理及综合利用的研究进展不大,主要还是渣场堆存的方式。

某碱厂是国内最大的氨碱法生产企业之一,每年副产的蒸氨废液约为2 800万m3,计划在距离厂区6 000 m的地方新建一排渣场。由于新建排渣管线长,穿越地形复杂,如果排渣管线设计不合理,排渣不畅或发生泄漏,将会制约企业的生产,给穿越地的生态环境造成破坏,影响企业的经济效益、环境效益和社会效益。

1 排渣管线输送工艺流程

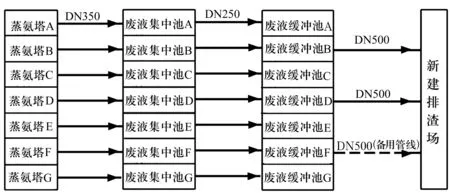

某碱厂蒸氨装置有七台蒸氨塔,蒸氨废液自流至废液集中池(5 m×12 m×4 m),并插入液下2 m进行水封。蒸氨废液在集中池集中后,用液下渣浆泵输送至厂区新建的缓冲池(4 m×22 m×4.5 m)。经过缓冲后再利用废液输送泵加压输送至新建渣场进行沉淀处理,沉淀后的碱渣在新渣场堆存。响应国家循环经济的政策,废液进入澄清池进一步进行固液分离,分离后的清液送氯化钙复晒场晒盐,回收后作为氯化钙厂的原料。典型流程如图1。

图1 典型的流程图

2 排渣管线设计优化

至新建排渣场排渣管线分为三段,分别为蒸氨塔至废液集中池段、废液集中池至废液缓冲池段和废液缓冲池至新建排渣场段。

2.1 蒸氨塔至废液集中池段

此段管线采用自流的方式,为了减少流体摩擦阻力及局部阻力损失,废液集中池宜靠近蒸氨装置布置。蒸氨塔长周期在高负荷运行后,容易引起塔内及管线内结疤现象,使塔负荷降低,能耗增大,造成管线局部堵塞,导致排液困难,影响到蒸氨塔的平稳运行,此时需要进行停塔清渣检修,对应的排渣管线此时也要进行清渣检修[1]。此段管线在设计上每隔4 m设置一对检修法兰,管线上所有90°弯头用等径三通代替,等径三通无连接的一端加设盲板法兰,管道阀门采用排渣闸阀,管线从蒸氨塔一直坡向废液集中池。

2.2 废液集中池至废液缓冲池段

蒸氨废液具有腐蚀性,为了延长管线的使用寿命,此段采用厚壁钢管。因蒸氨废液固体含量高达20%,为降低输送中废渣引起的摩擦腐蚀,管线上部分管道和管件材质采用耐磨性能较好的16Mn。16Mn钢经过不同热处理后的磨损性能试验结果,并

用汽车防滑链条进行了实际跑车试验结果表明,经低碳马氏体处理的具有较高的耐磨性。通过显微组织分析,认为其耐磨性是由强度、硬度、塑性、韧性及组织状态等多种因素综合作用的结果[2]。此段管线自液下渣浆泵出口开始50 m范围内的管道材质选用16Mn,50 m范围以外至废液缓冲池的管线材质选用20钢,此段管线上所有的弯头材质选用16Mn,此举可使管线的使用寿命延长约5年。

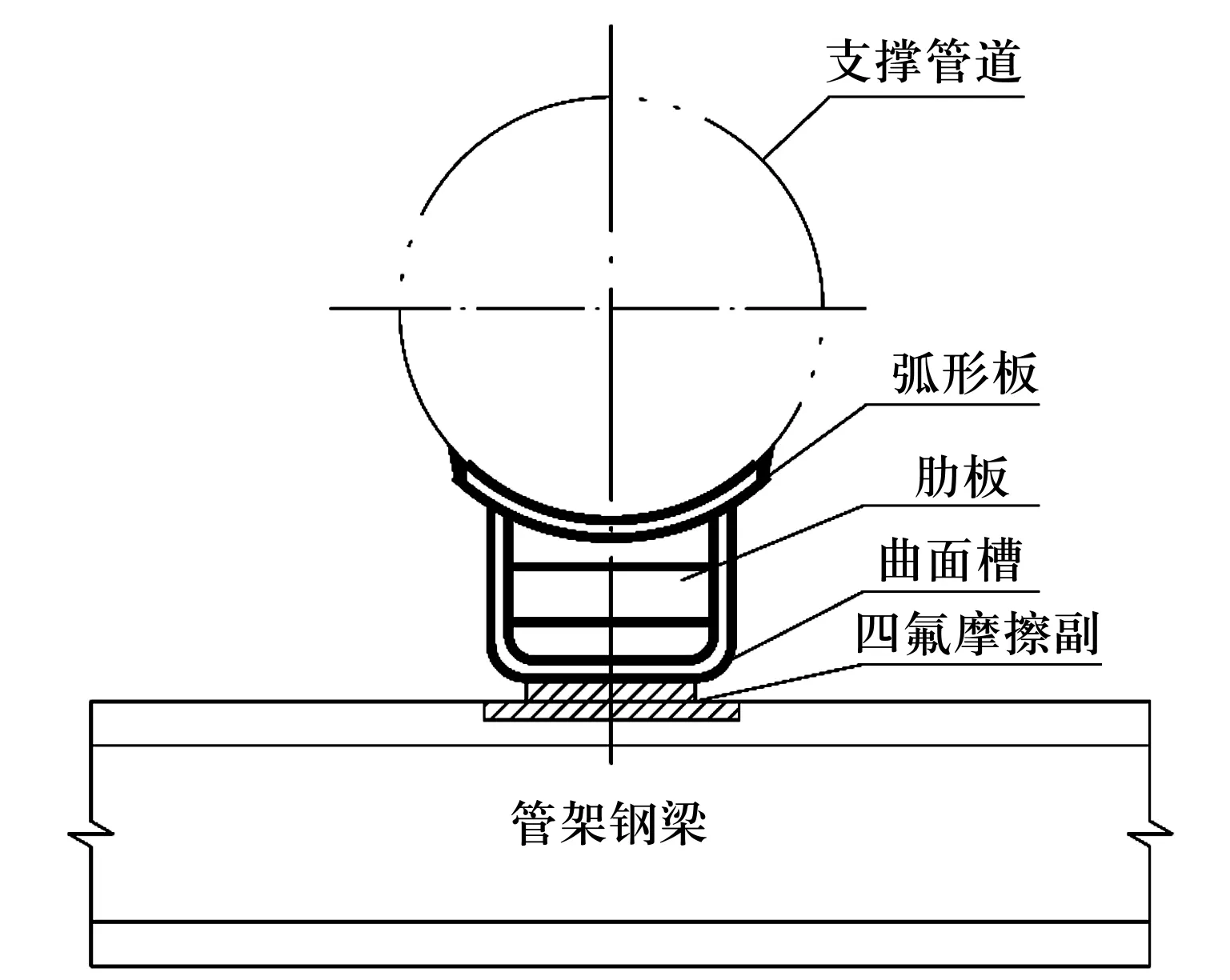

此段管线操作温度92~95 ℃,管道的轴向推力大,设计中采用降低原有管廊承受管道的轴向推力和固定支架设置在新建的管架上的措施,使原有管廊全部为滑动架,承受轴向推力仅为摩擦力。再进一步对管道的滑动管座进行改进,采用配带四氟摩擦副滑动管座,此管座与碳钢滑动管座相比,摩擦阻力仅为碳钢管座摩擦阻力的1/3,大大降低了摩擦阻力,确保了原有管廊结构稳定性。四氟摩擦副式管座简图如图2。

图2 四氟摩擦副式管座结构简图

2.3 废液缓冲池至新建排渣场段

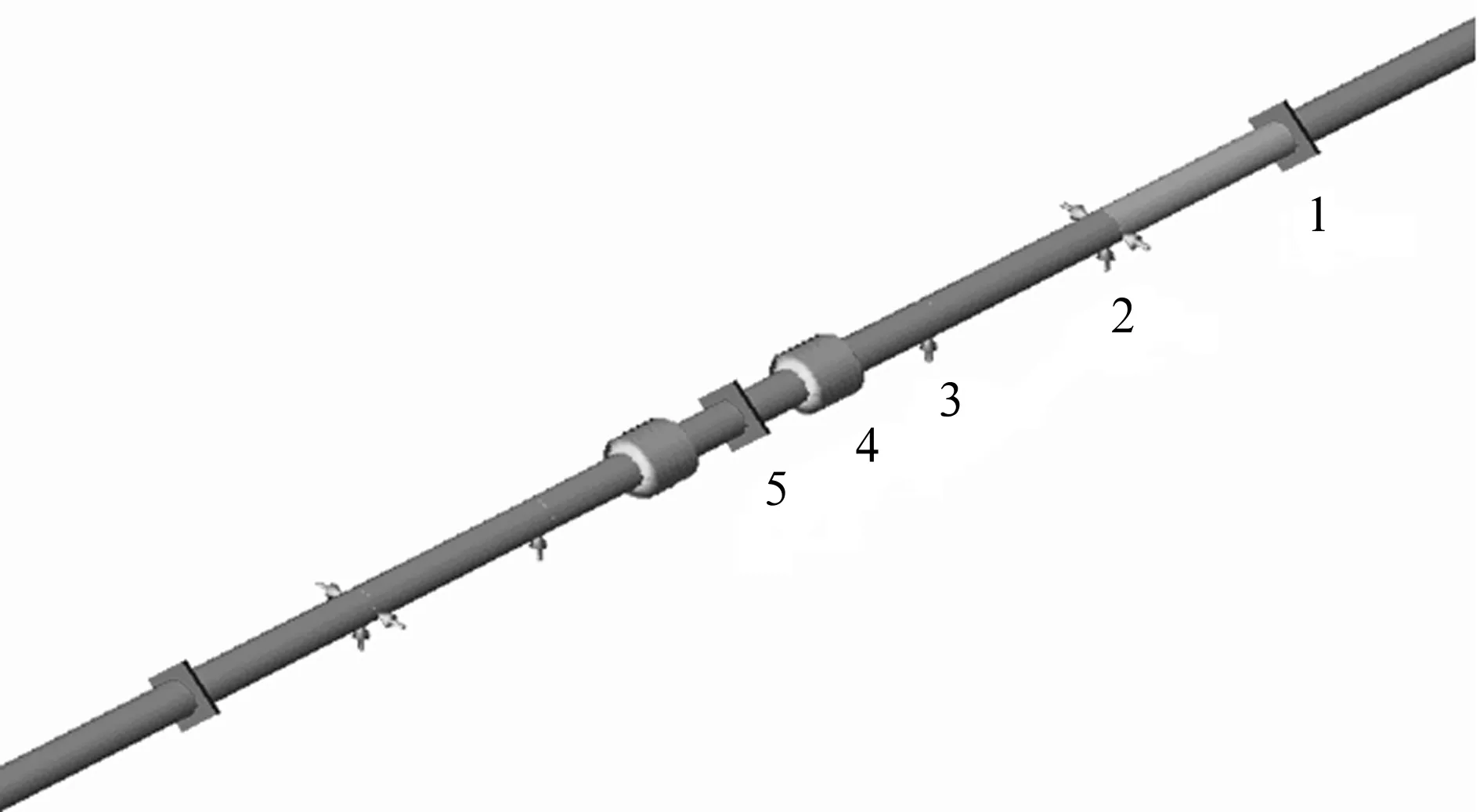

此段管线长约6000 m,操作压力为1.1 MPa,采用一次加压方式将蒸氨废液输送至新建渣场,管线材质碳钢,弯头采用8D弯头。此段管线设计难点是管线温度高、直线距离长、热位移大、轴向推力大、穿越地形复杂。本次某碱厂先上3条管线,预留1条管线的位置。固定支架的间距按150 m一个计算,安装环境温度20 ℃,运行后管线膨胀量为117.896 mm,固定支架承受单根管线的轴向推力约为14.345 t,如果按4条管线同时运行计算,固定支架承受4根管线的累加轴向推力高达57.38 t,固定支架的结构基础需要设计的非常大,而且支架数量多大约需要550多个支架,土建结构投资大。通过对国内碱厂运行中管线的调研,虽然考虑到未来的发展按4条管线设计,但国内碱厂正常生产时多为开2备1,实际运行中也仅有2条管线同时运行。据此对管线进行优化设计,支架的垂直承载力按4条管线材料自身重量加上3条管线的废液重量累计进行计算荷载,管架承受的推力按2条管线同时运行的推力进行计算荷载,经过优化土建结构投资降低约35%。排渣管线设计简图如图3所示。

1.固定支架 2.导向支架 3.滑动支架 4.补偿器 5.固定支架图3 排渣管线设计简图

2.4 排渣管线上补偿器的优化

因管线热位移量大,补偿器的设计是排渣管线重要一环。国内碱厂排渣管线上应用过的补偿器有:胶管式补偿器、卡箍式柔性接头和套筒式补偿器。

胶管式补偿器具有施工简便、补偿性能优越,但是其耐高温的性能、承受压力的性能差,不适于长距离的排渣管线,而且胶管容易老化。

卡箍式柔性接头具有体积小、重量轻、密封性能良好、拆卸方便、热胀冷缩轴向推力小等优点。蒸氨废液温度高,卡箍式柔性连接受力小,运行过程管线需要经常的开停切换,随着开停切换频率增加易造成管口间胶垫破坏,造成管道接口处漏液,污染环境[3]。此外,卡箍内部易淤积废渣使卡箍失去补偿能力,管道受热膨胀时产生极大的轴向推力将管道顶弯,致使管线系统失稳破坏[4]。

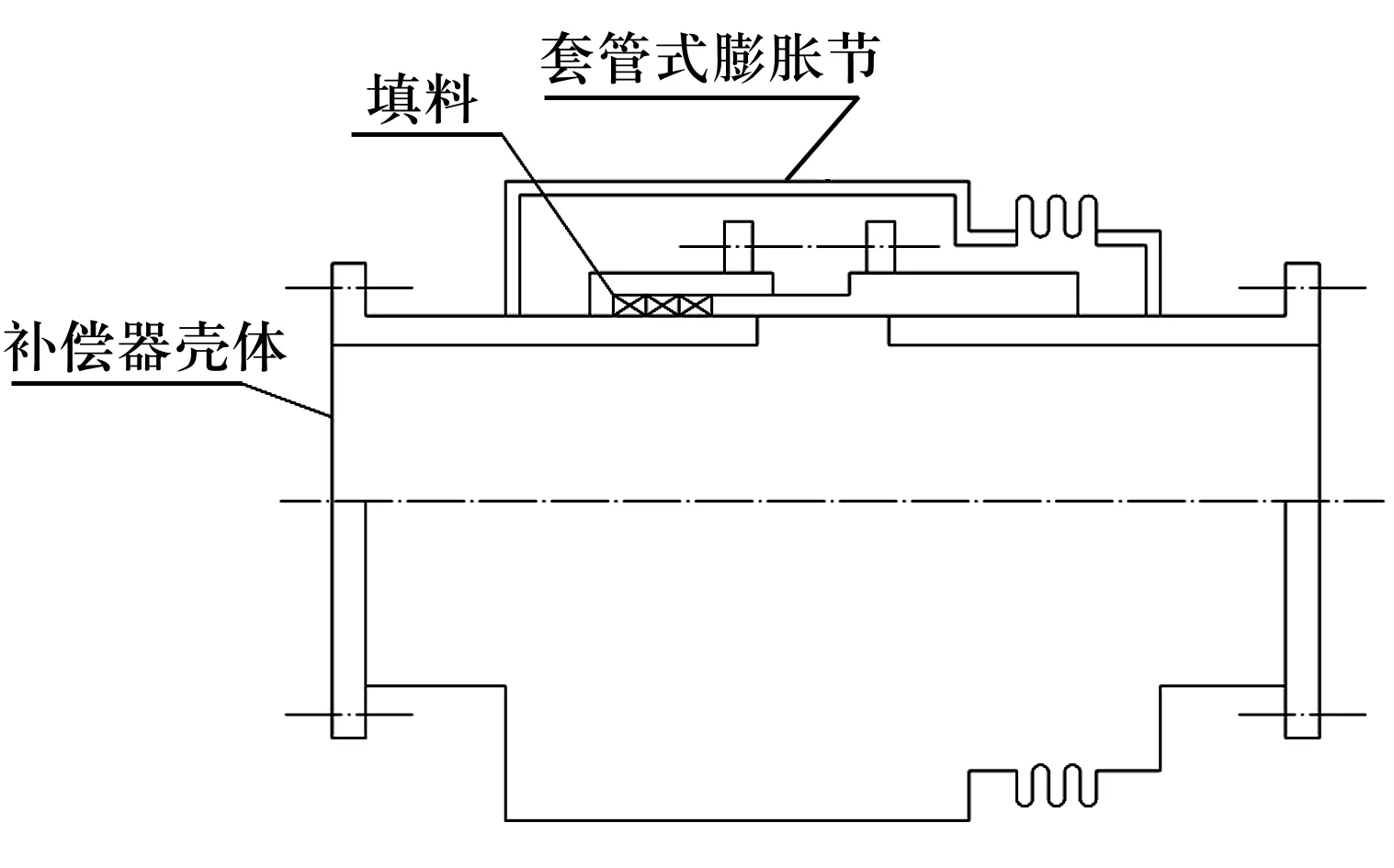

套筒式补偿器因其补偿量大、强度高、维修方便、价格低等特点成为国内排渣管线上应用最多的补偿器。因管线切换频率高,套筒补偿器在使用过程中也同样存在泄漏,补偿器套筒被拉脱,导致废液外泄问题,目前国内碱厂解决此问题的方法典型是对套筒式补偿器填料或结构进行改造。通过改进填料的方式,将填料更换成石棉纤维浸四氟乙烯填料,此填料具有耐热性好、柔软、化学稳定性好的特点,适用于压力大于1 MPa的场合。但是此种填料价格高,用量大,为降低成本,可以采用里层更换成石棉纤维浸四氟乙烯,而外层仍使用普通的填料[5]。通过改进结构的方式如图4所示,在填料外侧再增设套管膨胀节的方式,这样即使发生泄漏,也先泄漏到外侧的套管内,不会直接泄漏出污染环境。另外,加强对排渣管线巡逻检查,发现管线泄漏立即采取措施,例如采取紧固填料压盖螺栓的方法。

图4 改进结构的补偿器结构简图

3 结 语

近年我国对高污染高能耗的项目实行准入政策,已经建成的项目如果废水废渣治理不达标也将实行淘汰。因此排渣管线设计技术的先进性、可靠性、经济性也成为制约纯碱工业发展的一环。从目前国内碱厂排渣管线运行的情况看,还存在管线泄漏等问题,建议企业慎重选择成熟可靠技术,在生产运行过程要不断总结经验,创新技术,优化设计。

[1] 阿曼古丽.蒸氨塔废液管线改造[J].纯碱工业,2013(3):33-34

[2] 杜树昌,张如谟,等.16Mn钢低碳马氏体的耐磨性[J].金属热处理,1987(4):40-42

[3] 商金军,李守平,等.我厂排渣管线的改造[J].纯碱工业,2000(3):35

[4] 李宏刚,李雅轩,等.碱渣输送管线的改造[J].河北化工,1997(4):46-47

[5] 王伟.我公司废液输送管线的技术改造[J].纯碱工业,2007(4):34-35

TQ114.15

B

1005-8370(2016)04-40-03

2016-05-12

朱加宝(1981—),男,注册咨询工程师,学士,从事设计工作。