石灰系统设备的改进

梁风琴

(中盐吉盐化集团有限公司制碱事业部,内蒙古吉兰泰 750333)

石灰系统设备的改进

梁风琴

(中盐吉盐化集团有限公司制碱事业部,内蒙古吉兰泰 750333)

通过对石灰窑卸灰装置、布料装置、风机设备的改造,延长了石灰窑的使用周期,确保石灰窑的正常运行。提高石灰窑生产能力,确保年产33万t/a纯碱生产需要。

石灰窑;布料装置;星形出灰机;鼓风机;改造

制碱事业部现有三台φ4800×29000,生产能力为720 t/d的石灰窑。与年产25万t纯碱的装置配套。随着纯碱产量的大幅提高,石灰窑也进行了技术改造,根据石灰窑的生产特点和本身结构,针对制约石灰窑运转的关键部位,进行了探索和技术改造,使石灰窑能力得到提高。

1 布料装置吊杆的改造

原设计吊杆与钟帽装配后,钟帽轴向定位是钢性,钟帽在开启与关闭之间切换工作,当钟帽与撒石器间隙小时难免发生碰撞。长期运转过程中出现钟帽被撞掉。这样给生产和检修都带来不利,为此根据实际情况,将吊杆与钟帽装配后,钟帽轴向定位改为Tr64×4螺纹连接,撞击过程中有缓冲作用,不再出现钟帽被撞掉的现象。

图1 石灰窑布料装置吊杆改造

2 窑气出口管装配改造

窑气出口管距离窑顶2 462 mm,生产中预热段与下段交界处温度约为900 ℃,原设计窑气出口管与φ4800窑内壁相齐,护窑板与窑内壁有25 mm左右的间隙,这样窑气出口管与护窑板之间有夹缝,高温窑气不能全部通过窑气管抽走,就会有高温窑气通过夹缝,这样易烧损护窑板,曾经发生过检修后护窑板很快出现烧损掉落现象。与此针对此现象对窑气管装配进行了改造,将窑气管伸出护窑板与护窑板相平并焊接,不再有夹缝存在,也不再出现护窑板被烧损块状掉落的现象了。

图2 窑口出口管装配改造

3 旋转料斗改造

旋转料斗原设计材质HT200,生产过程中长期运转,在高温及重力的作用下以及窑顶钢结构变形、轨道不平等因素的影响,旋转料斗在运转过程中存在不平衡、受力不均匀。3台窑旋转料斗都出现法兰面裂开,因铸铁焊接后应力不能消除,仍会出现裂隙延伸。使用寿命10年。29 m高的窑顶,自重5 t左右的旋转料斗,更换比较困难,为此将材质改为碳钢,根据碳钢的性能不易出现裂缝,即使出现裂缝也可以焊接。所以现将3台石灰窑旋转料斗都更换为碳钢,使用过程中不再出现此现象了。

4 石灰窑配煤输送系统的改造

我厂3台石灰窑配煤系统使用的油冷式电动滚筒TDY75型380V带速0.8 m/s、3 kW由于PC程序控制系统改为DCS控制,带速过快DCS不能控制,油冷式电动滚筒改为XWEDY-8185B齿轮减速机带动滚筒,带速为0.10 m/s、3 kW满足生产要求。

5 星形出灰机的技术改造

图3

星形出灰机的密封作用是靠分格轮转子与壳体间配合间隙来保证。原设计转鼓衬圈、衬环是碳钢材质,不耐磨,而ZG35CrMnSi用于承受冲击磨损的零件(正火+回火后,硬度达220°)。

①将转鼓衬圈图号XN76-0182-7材料A3改为ZG35CrMnSi,外圈φ1100±0.10不变,内圈φ1080改为φ1060(H9/h9)。

②将转鼓衬环图号XN76-0182-5材料原A3改为45,外圈不变,内圈φ1030改为φ1010(H8/t9)。改造后使用,原来使用周期6个月,改造后使用周期2.5年,延长了使用寿命,确保平稳生产。

6 石灰窑鼓风机的技术改造

6.1 改造的目的

3台石灰窑1994年投用,设备本体及砌筑砖不同程度损坏,大修周期三年,这样每年就有一座石灰窑停产单机大检修。原设计年产25万t,现年产33万t。石灰窑单机大检修工期为90天,检修期间另两座石灰窑超负荷生产,原上石量51.4 t/h现增产上石量54 t/h。相匹配的鼓风机能力不能满足生产。因此,需要对风机进行改型增大能力,确保连续、安全生产。

6.2 改造的技术方案

2009年1#石灰窑大修时针对存在问题,从以下方面进行了改造:

1)土建方面:在原位置上重新制作基础。

2)设备方面:将鼓风机: 9-19NO12.5D、Q=24 317~15 513 m3/h、H=838~864 mmH2O、附电机110 kW、1 480 r/min,更换为9-19NO13.5D 配套电机Y315S-4、110 kW、1 480 r/min。风机的工况:风量最大达到Q=24 000~25 000 m3/h,此时全压10 600 Pa( 工况),静压9 600 Pa。调节门调小,风量在18 000~19 000 m3/h,全压10 700 Pa,此时调节门损失压力在3 000~4 000 Pa,风机工作静压6 000~7 000 Pa。

3)电器方面:均由原系统电器、机械联锁装置来完成。

6.3 性能查定

2009年9月1日正式投用,投入生产系统试运行,电流132 A、轴承温度59 ℃。

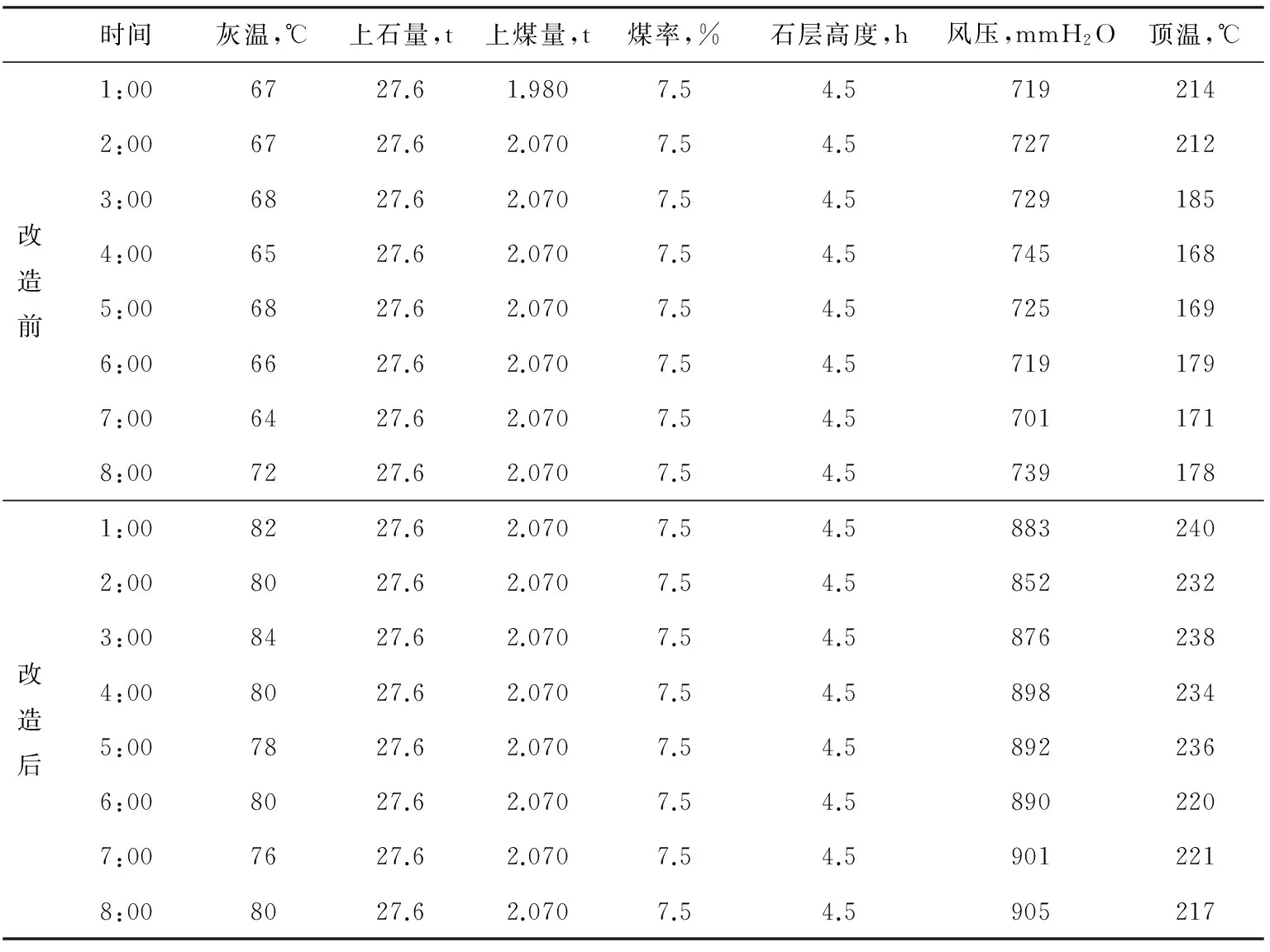

性能查定表(同等条件下查定改造前石灰窑风机和改造后石灰窑风机性能)见表1。

表1 改造前后石灰窑风机性能查定表

经过性能查定表可比较,上石量为27.6 t、上煤量为2 070,石层高度为4.5 m时,查定时间为7:00时风压与改造前相比最大可提高200 mmH2O。满足了两座石灰窑超负荷生产,由原上石量51.4 t/h增加到上石量54 t/h。

7 改造效果

通过上述改造,石灰窑的使用周期明显延长,原设计每台窑大修周期为3年,改造后延长2年,旋转料斗寿命可达20年。风机改造后整个传动系统运行正常,电器、机械联锁正常,没有出现异常现象,鼓风机风量增大,可提高产量及经济效益。最大能力发挥窑的生产能力,解决了实际生产中风机风压影响生产的问题,达到最经济生产状态。

TQ114.15

B

1005-8370(2016)01-22-03

2015-09-21

梁风琴,1992年毕业于内蒙古轻工业学校机械工程专业,2011年完成内蒙古科技大学机械工程及自动化本科专业学习。机械高级工程师。先后参与和主持了十几项较大项目的工艺设计和施工工作,在不同刊物发表论文十几篇。