石灰窑上料系统行程控制改造

孙远涛

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

石灰窑上料系统行程控制改造

孙远涛

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

主要介绍了江苏井神盐化股份有限公司淮安碱厂石灰窑上料系统行程控制改造的基本情况,主要从设备控制调节、日常维护、节能降耗等方面阐述了本次改造取得的成果。

石灰窑;上料系统;卷扬机;行程控制;SKLK智能主令控制器

淮安碱厂自2010年30万t/a制碱装置投产以来,经过多次技术改造和新的设备控制系统的引进,已经达到年产48万t的实际生产能力,为了保证生产的连续性,贯彻“清洁文明、节能增效” 的现代企业发展经营理念,我们对上料系统行程控制进行了探索改造。

1 改造前情况

1.1 上料系统的构成

上料系统主要由卷扬机、上料系统两部分构成。

卷扬机由电机、减速机、机座、制动器、绳毂及机械式行程控制装置构成。

上料系统主要由吊斗车、缓冲装置、平衡砣、轨道、斗天轮、砣天轮构成。

1.2 上料系统的工作原理

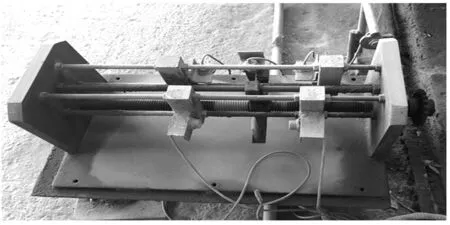

石灰窑的上料是将经过计量的石灰石和焦炭混合料放入吊斗车,吊斗车被绕过斗天轮钢丝绳吊住,通过卷扬机绳毂的转动,经倾斜8°的空中轨道将其送到窑顶料钟内,再经布料器将混合料撒入窑内(平衡砣被绕过砣天轮的钢丝绳吊住,通过卷扬机绳毂的转动在轨道上运动,主要起配重的作用)。吊斗车的运行距离通过机械式行程控制装置控制(如图1),行程控制装置由与绳毂同运转的链轮,及控制箱上的链轮通过链条传动带动控制箱丝杆转动,丝杆的转动使节点控制器在丝杆上左右运动,节点控制器通过与固定在行程控制箱上的红外接触器相接触,达到控制吊斗车启停的目的。

图1 石灰窑上料系统机械式行程控制装置

1.3 上料系统存在的问题

首先,吊斗车上行到窑顶通过上节点控制,上行距离不够,料车内混合料倒不净导致带料运行,导致卷扬机超负荷运行,不利于卷扬机维护保养;其次,链条传动存在链条断开或者掉链子的情况,或者由于调整不当,上行距离过大,料车拉框会冲击斗架,导致料斗被卡或者连续冲击致使料车拉框与料车之间连接受损,巡检不及时极易发生料车掉落事故,对整个上料系统造成严重影响,且检修难度大周期较长,对后续工序的稳定运行影响较大;最后,机械式行程控制系统中,节点控制器的行程约30 cm,而石灰窑上料系统的轨道总长为42 m,节点控制器每调整一个毫米吊斗车位移变化为42 000/300=140 mm/mm,因此机械传动调整精度较低,不能满足自动控制过程中精确控制的要求。

2 改造基本情况

2.1 改造原则和总体思路

本次改造本着科学规划,充分利用现有资源,提高上料系统的生产安全稳定性的基本原则,在不改变原有设备及基础设施上进行合理改造。

2.2 方案选择确定

我们通过有关技术论证,并结合国内冶金、煤炭、水泥等相关设备的使用情况,确定本次改造内容为,将机械控制改造为数控智能主令控制。

2.3 数控智能主令控制器性能介绍

2.3.1 工作原理

当设备启动运行后,设备的转动部位通过变送单元的万向节与编码器(现场智能控制器)一起转动。编码器将运行设备的位移转换成格雷码发送到可编程序控制器(PLC)的输入端,可编程序控制器将采集到的格雷码进行累加、计算、译码等运算处理,并将运行设备的位移在现场控制面板的“当前位”上显示出来,并且将“当前位”所显示数据与控制面板中所设定的参数相比较,在满足设定条件时发出相应的控制信号,从而实现对运行设备的精确定位。另一方面,可编程序控制器还对采集到的信号进行分析,判断设备是否未启动状况下出现溜车故障,如出现故障立即发出停车信号,可以有效防止恶性事故的发生。

2.3.2 数字概念

吊石车在上料系统轨道上移动的同时,卷扬机转毂通过万向节带动编码器一起旋转,编码器输送到可编程序控制器的是一系列的编码,吊石车在整个轨道行程中任一位置都有一个相对于“原点”的编码,这些编码按十进制整数连续排列(-9000~+9000之间),这些编码就是用数字反映了吊石车在轨道上的实际位置(距离“原点”的点数),通过点数(mm/点)可以计算出当前位置距原点位置的米数。可以理解为轨道一个坐标轴,以“原点”为坐标原点,从小到大的范围是-9000~+9000。

“原点”:是一个参考点(相当于一个坐标原点),与之对应的是吊石车在轨道上整个行程中一个具体的物理位置,在PLC中“原点”的编码为“0”,可以根据需要将把吊石车在轨道上任一位置的编码设为“0”,设定为原点(我车间初次设置时,吊石车在底部时设为原点),小车的“当前位”及设定的其他限位数据都以“原点”为参考点。当“原点” 所对应的实际物理位置变化时,“当前位” 及设定的其他限位数据所反应的实际物理位置都会发生相应变化。

“当前位”:吊石车在轨道上任一位置时所对应的编码我们称之为“当前位”,即为吊石车当前在轨道上以参考点“原点”为坐标的位置(编码数)。例如:吊石车在“原点”时对应位置的编码是“0”,我们称“当前位”是“0”,相对“原点”的距离是0点;吊斗车在轨道上另一位置时,对应的编码是“660”,也就是与原点“0”位置的距离是660个点。随着吊石车的运行对应的编码连续变化,“当前位”也随之不断变化。“当前位”既是吊石车距参考点“原点”的实际位置。

精度计算:我厂使用的主令控制系统,当小车在最底部时“当前位”是0,行驶到最上部是5 200,卷扬机轨道总长46 m,吊斗车从轨道底部到轨道顶部运行过程中编码器共采集5 200个数据,则每个点对应的长度为:46 000 mm/5 200≈8.85 mm,也就是“当前位”每增加或者减少一个点,小车实际运行约8.85 mm。在实际使用过程中,由于智能控制器的响应时间、卷扬机制动器的调整松紧情况、上料重量的不同而小车的惯性冲量不同,应根据每台的具体情况设定上、下限位(即顶部、底部停车提前量)。

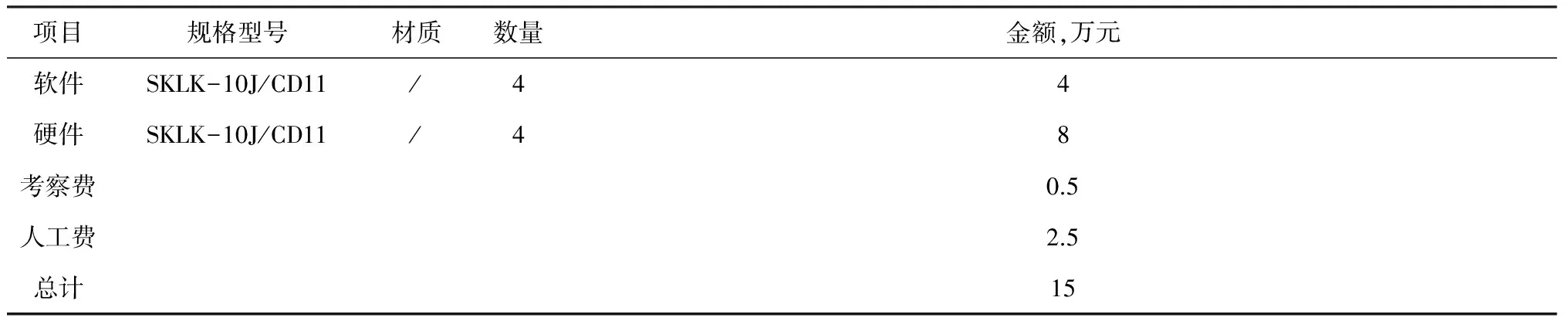

2.4 新增设备与费用

本次改造新增主要设备与费用见表1。

表1 新增主要设备与费用表

3 改造后情况

3.1 运行可靠

该控制系统由先进可靠的可编程控制器(PLC)与绝对型旋转编码器组成,通过旋转编码器产生的位置码对现场物体位移的检测,然后经PLC译码、运算、分析,产生不同的控制信号和各种保护输出。这样就大大避免了许多机械故障,从而大大提高了主令控制器运行的可靠性。

3.2 调整简捷

该主令的调整不需要任何工具,仅需对操作界面在现场进行操作,即可达到调整的目的。可以根据带料情况在操作界面直接调整上限位,或者根据钢丝绳防乱装置调整下限位,几秒钟即可完成,节约时间,减少劳动强度。

3.3 调整精度高

该主令控制系统的调整精度可以达到毫米级,精确度相当高。由于调整精度较高,任何员工学会主界面调整后,一旦出现异常情况,可以根据现场情况对主令控制系统进行微调整,直至达到理想工况。避免了机械传动系统必须由专人调节造成拖延,而使钢丝绳吊架等超负荷工作,方便日常维护,延长了构件的使用寿命,达到了节能降耗的目的。

3.4 报警保护功能强

该主令控制系统设有溜车故障保护、零速故障保护(卷扬机系统故障保护)和运行信号失常等报警保护。当卷扬机运行信号与被控设备位移方向不一致时,该主令可发出停车信号并报警,以避免溜车事故;当有卷扬机运行信号,而无被控设备位移变化时,该主令即可发出停车信号并报警;当有被控设备位移变化而无卷扬机运行信号时,该主令也发出停车信号并报警。各种情况下的停车信号的发出并报警,有效防止各种事故的发生,对设备的长周期稳定运行起到了保障作用。

3.5 全数字显示

该主令控制系统将吊斗车在轨道上的位置,在控制主界面的当前位用数字形象的表达出来,方便操作人员的观察调整。

3.6 响应速度快

该主令系统采用了可编程控制器进行控制,响应速度相当快,可达到微米级,因此可在运行状态中进行调整,设备不必停车即可对控制信号的输出位置通过界面进行调整。

4 结 论

我厂经过对卷扬机行程控制系统的探索改造,将机械控制改造为数控智能主令控制后,提高了上料系统的生产安全稳定性,减少料车掉落风险,日常维护更方便,而且起到了节能降耗的效果;提高了上料系统行程调节的快捷性和可靠性,为我厂的后续工序稳定高效运行奠定了基础。

TQ114.15

B

1005-8370(2016)02-18-03

2014-11-28