高强力再生胶的应用研究

董飘飘,王媛媛,张继,王国志,姚亮

(徐州工业职业技术学院,江苏 徐州 221140)

高强力再生胶的应用研究

董飘飘,王媛媛,张继,王国志,姚亮

(徐州工业职业技术学院,江苏 徐州 221140)

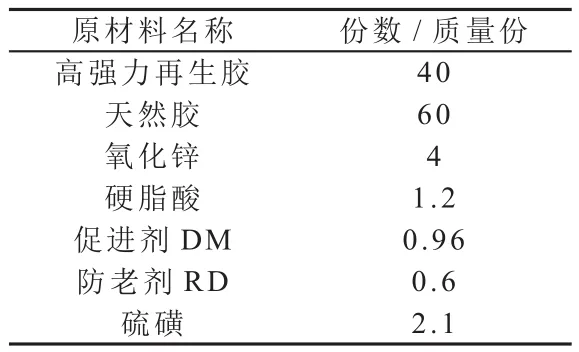

本次试验通过对高强力再生胶及天然橡胶并用进行性能试验。用纯再生胶,90/10、80/20、70/30、60/40,纯天然胶六种不同份数配比的混合胶来做实验,并通过硫化15、20、25、30 min后的胶做物理性能测试。同一个配方在不同硫化时间下,硫化时间为20 min,25 min与30 min性能测试的数值比15 min低,可以表明在硫化时间为15 min时胶料达到最大硫化效果,即15 min为本次实验理想的硫化时间,通过比较各个数据,本实验最佳配方为:高强力再生胶,40;天然胶,60;氧化锌,4;硬脂酸,1.2;促进剂DM,0.96;防老剂,0.6;硫磺,2.1。

再生胶;高强力;天然橡胶

0 前言

再生胶是一种线型高分子与多种有机化合物、无机化合物等体系共混交联后形成的网络结构,是废橡胶经机械、化学、热、氧降解后的产物。再生胶的制造主要包括粉碎、脱硫、精炼3个主要部分,其中粉碎、精炼是机械处理,脱硫是化学处理[1]。再生胶的制造关键工序在脱硫,所谓硫化橡胶粉,是指废橡胶在机械的作用下,加工成各种不同细度的粉状颗粒,小于1.5 mm的谓之胶粉。硫化橡胶粉尚无统一的分类方法,依据所用废橡胶原材料不同,可分为轮胎胶粉、胶鞋胶粉、杂品胶粉及各种特种废橡胶胶粉[6]。

目前,国内外将废橡胶粉碎成胶粉的方法大致可分为常温法、低温法和化学法三种。常温粉碎方法目前主要有5种形式,即辊轧法、齿盘法、螺杆挤出法、切碎法和打磨法[8][9]。主要用作橡胶制品的软化剂,对橡胶制品的作用:对炭黑的胶料有很好的软化分散作用,增加胶料的粘性,使胶料柔软光滑,并能提高制品的耐寒防焦缓化性能,另对噻唑促进剂能起活化作用,增加各配合剂的作用[2]。对再生胶的作用:粘稠的松焦油吸含其他的再生剂,其间的小分子能均匀渗透到含有结使硫的橡胶的大分子中间,使其溶胀,网状结构松弛,增加了分子链间的距离及氧的渗透,另外还可作为游离基的接受体,有抑制凝胶化的作用,还有助于活化剂向橡胶基质扩散加快再生过程,并能提高再生胶的粘性和可塑性,且污染较小,工艺性能好。也可作氯丁二烯等单体的阻聚剂,涂料防腐防水材料,兽药等[3][4]。

天然橡胶因其具有很强的弹性和良好的绝缘性、可塑性、隔水隔气、抗拉和耐磨等特点,广泛地运用于工业、农业、国防、交通、运输、机械制造、医药卫生领域和日常生活等方面,如交通运输上用的轮胎;工业上用的运输带、传动带、各种密封圈;医用的手套、输血管;日常生活中所用的胶鞋、雨衣、暖水袋等都是以橡胶为主要原料制造的;国防上使用的飞机、大炮、坦克,甚至尖端科技领域里的火箭、人造卫星、宇宙飞船、航天飞机等都需要大量的橡胶零部件[5][10]。

1 实验

1.1 实验原料、设备与仪器

1.1.1 实验原材料

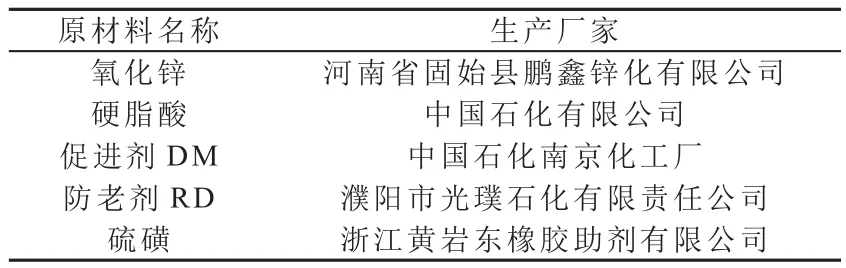

实验原材料见表1。

表1 原材料名称

1.1.2 实验仪器和设备

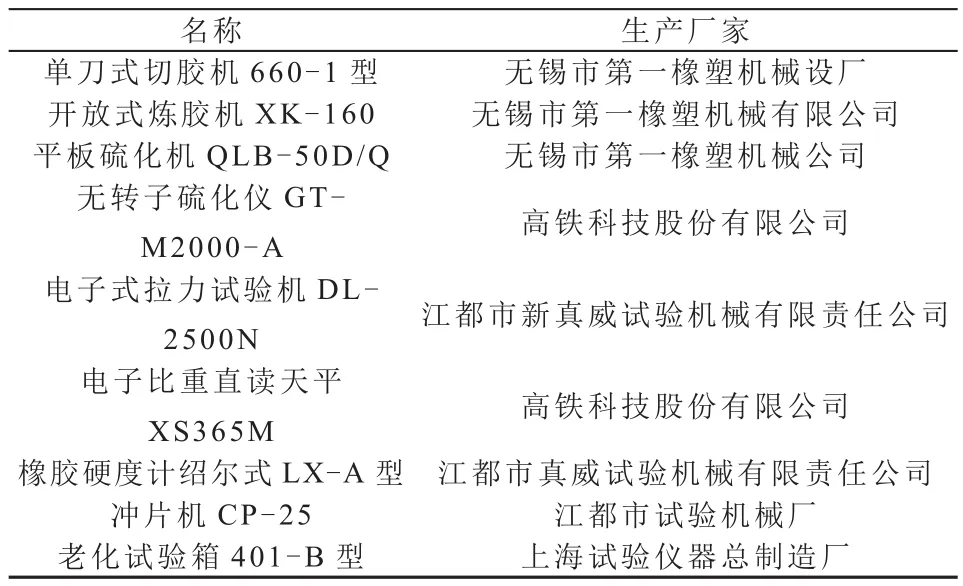

实验仪器及厂家见表2。

表2 实验仪器及厂家

1.1.3 实验配方

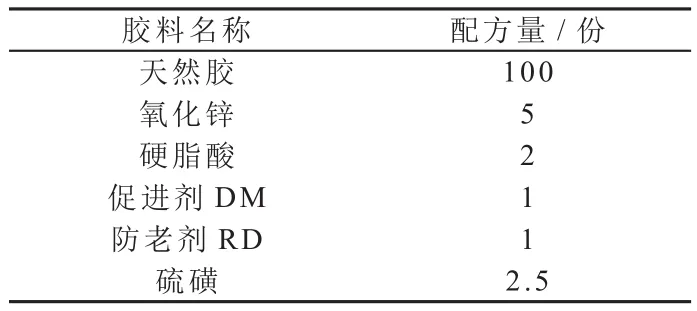

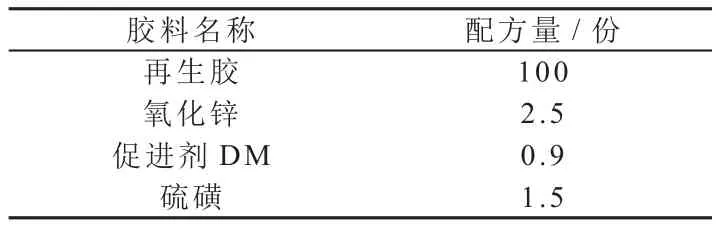

NR的基础配方见表3,再生胶的基础配方见表4。其他配方要求,按不同的比例配合:

表3 NR的基础配方

表4 再生胶的基础配方

① NR 100;②NR/再 90:10;③NR/再 80:20;④NR/再 70:30;⑤NR/再60:40;⑥再:100

1.2 实验材料制备

母练胶的制备→混练→硫化→性能测试

将双棍开放式炼胶机启动,开启冷却水,将辊距调小,投放生胶,进行破胶形成连续的包辊胶后,按基本配方依次加入氧化锌、硬脂酸和填料混合均匀,再加人促进剂和硫磺后混炼,混炼温度控制在50~70℃ 。混炼过程中采用小辊距薄通法,经多次反复捣胶压炼使胶料与各种配合剂、填料以及硫磺充分混合[7]。

2 结果与讨论

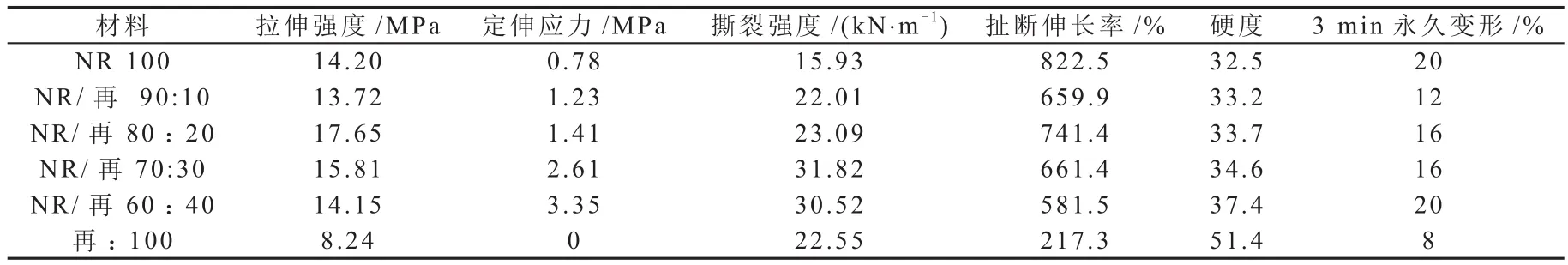

硫化15 min不同比例胶种的物理机械性能见表5。

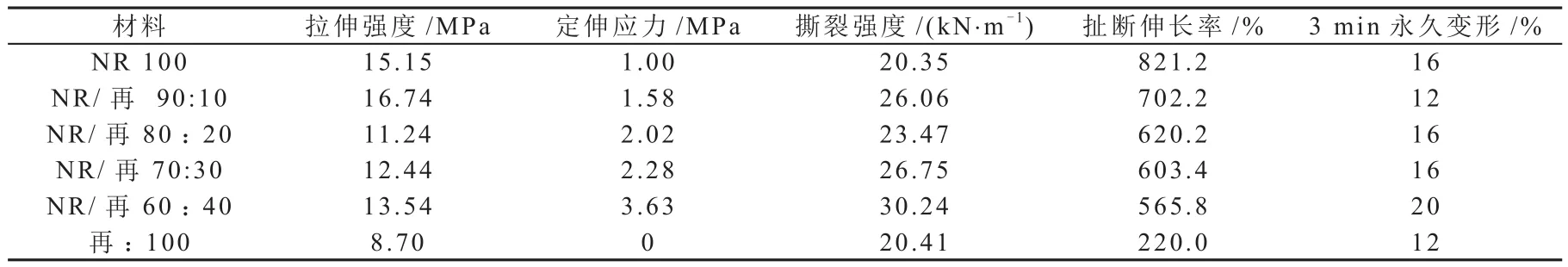

硫化20 min不同比例胶种的物理机械性能见表6。

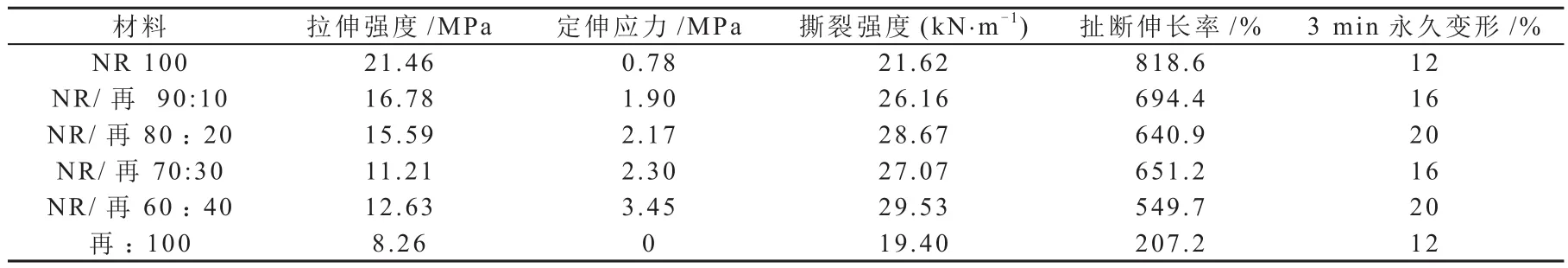

硫化25 min不同比例胶种的物理机械性能见表7。

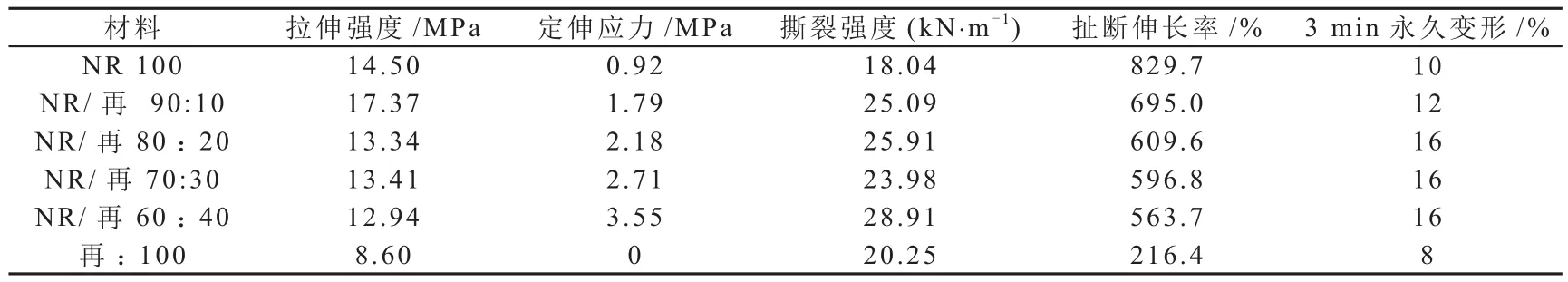

硫化30 min不同比例胶种的物理机械性能见表8。

表5 物理机械性能数据

表6 物理机械性能数据

表7 物理机械性能数据

表8 物理机械性能数据

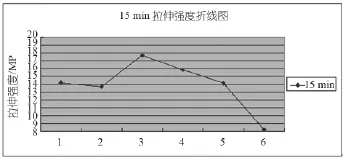

由图1可以看出样本三为最好,纯胶的性能是最差的,随着天然胶份数的减少,拉伸性能明显降低。

图1 拉伸强度对比(15 min)

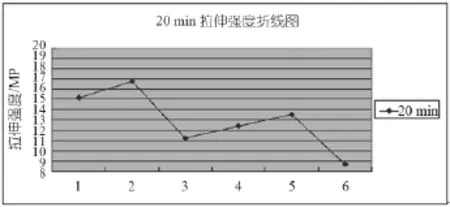

由图2可以看出样本3性能大幅度下降,有可能是实验数据出现误差,而且这图的波动较大,说明在20 min时性能极其不稳定。

图2 拉伸强度对比(20 min)

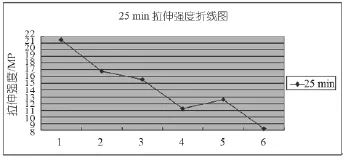

由图3可以看出最大值与最小值相差特别大,比20 min还大,温度的升高使得样本性能变化很大,纯天然胶的拉伸性能为最好。

图3 拉伸强度对比(25 min)

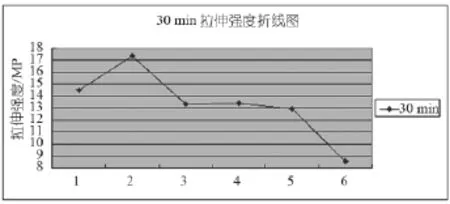

由图4可以看出30 min的拉伸强度基本变化比前几个都稍微稳定点,拉伸强度相差不是很大,样本2为最好,之后又逐渐降低,但是样本3、4、5的变化较小,说明80/20、70/30、60/40的胶料性能差不多。

图4 拉伸强度对比(30 min)

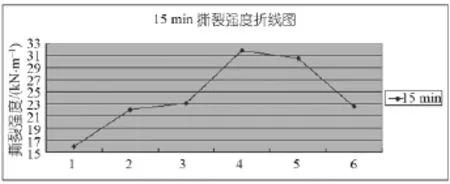

由图5可以看出一开始随着再生胶的减少,实验胶料的撕裂性能明显增加,但是60/40和纯天然胶的性能有所下降,样本1的性能还是最差的。

图5 撕裂强度对比(15 min)

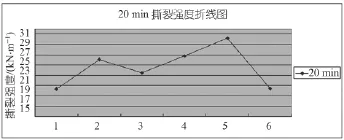

由图6可以看出两种纯胶的撕裂性能在硫化时间20 min中几乎相同,在样本3处有下降可能测量时数据有错误,整体性能还算稳定。

图6 撕裂强度对比

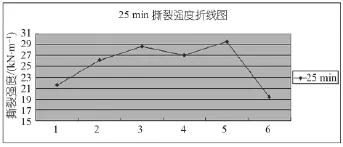

由图7可以看出,25 min样本1到样本5随着再生胶的减少撕裂强度会变大,而纯的天然胶要比再生胶撕裂性能差,60/40是最好的。

图7 撕裂强度对比(25 min)

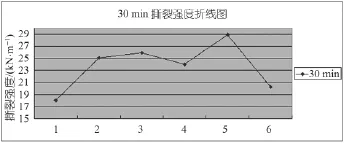

由图8可以看出,30 min撕裂强度基本变化不算太大,样本5为最好的,90/10、80/20、70/30的胶料撕裂性能相差很小,在其阶段再生胶的变化对实验的影响不算太大。

图8 撕裂强度对比

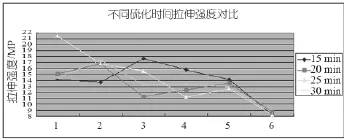

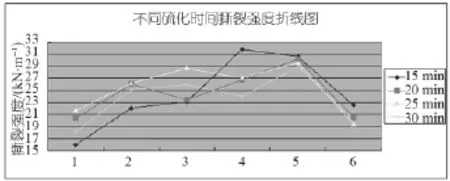

从图9可以看出,硫化时间为15 min时,拉伸强度比较稳定,而在25 min样本1的拉伸强度是最好的。

图9 拉伸强度对比

从图10可以看出,硫化时间为25 min时,撕裂强度比较稳定,而在15 min样本4的撕裂强度是最好的。

图10 撕裂强度对比

3 实验结论

(1)在硫化时间15 min时,各配比胶料的300﹪定伸应力和拉伸强度呈递增趋势,而最大伸长率呈大致的下降趋势,撕裂强度前2个配方呈递增趋势,第3个配方撕裂强度则有明显的下降。

(2)在硫化时间20 min时,各配比胶料的300﹪定伸应力和拉伸强度呈递增趋势,而最大伸长率呈大致的下降趋势,配方撕裂强度则有明显的下降。

(3)在硫化时间25 min时,各配比胶料的300﹪定伸应力和拉伸强度呈递增趋势,而最大伸长率呈大致的下降趋势,撕裂强度前5个配方呈递增趋势,第6个配方撕裂强度则有明显的下降。

(4)在硫化时间30 min时,各配比胶料的300﹪定伸应力和拉伸强度呈递增趋势,而最大伸长率呈大致的下降趋势,撕裂强度前5个配方呈递增趋势,第6个配方撕裂强度则有明显的下降。

(5)同一个配方在不同硫化时间下,硫化时间为20 min与25 min,30 min的数值比15 min低,可以表明在硫化时间为15 min时胶料达到最佳硫化效果,即15 min为本次实验理想的硫化时间。

本实验最佳配方如表9所示。

表9 本实验最佳配方

[1] 张锁明.低硬度、高相容性再生胶的研究. 能源管理.

[2] 张宏文,张波,刘玉成.高强度再生胶在轻型载重轮胎胎面胶中的应用轮胎工业,2009, 29.

[3] 吕洪.高性能再生胶在摩托车胎面胶中的应用.

[4] 周立雪,谢德伦,寇景,姚亮.微波辐射工艺环保型高强力再生胶配方的研制.2012.

[5] 由顺先.胶鞋胶料配方设计(五).橡胶科技市场.2010,(17).

[6] 聂恒凯.橡胶材料与配方.2004.

[7] 赵桂英,王忠光.高分子材料性能测试技术.2013.

[8] 孙玉海,盖国胜,张培新.我国非橡胶资源利用的现状及发展趋势橡胶工业,2003,50.

[9] 张馨,朱信明,侯亚合,王家祥,高轩.新型再生橡胶性能研究.中国资源综合利用. 2013,(12).

[10] 杨坤彪,赵付彬,宗成中.不同配比EPDM/NR再生胶对其共混物性能的影响.青岛科技大学.世界橡胶工业.2013,40(10).

(R-01)

Performance of high tenacity reclaimed rubber

Performance of high tenacity reclaimed rubber

Dong Piaopiao,Wang Yuanyuan, zhang Ji,Wang Guozhi,Yao Liang

(Xuzhou College of Industry and Technology, Xuzhou 221140,Jiangsu,China)

This test is for performance test blending high tenacity and reclaimed rubber with natural rubber. Using six different ratio of pure reclaimed rubber and pure natural rubber, and through 20,25,30,15 min after vulcanization glue for physical tests. The same formulation under different curing time, curing time for 20 min, 25 min and 30 min performance test value less than 15 min, which when the vulcanization time of 15 min to rubber vulcanization effect, namely the ideal curing time of 15 min for this experiment, by comparing the data of this experiment the best formula is: high tenacity reclaimed rubber: 40, natural rubber, 60, ZnO: 4, stearic acid: 1.2, accelerator DM: 0.96, antiager: 0.6, sulfur: 2.1.

reclaimed rubber; high tenacity; natural rubber

TQ335

1009-797X(2016)23-0076-05

B

10.13520/j.cnki.rpte.2016.23.017

董飘飘,女, 研究方向为橡胶加工与应用。

2016-07-07