柴油机进、排气系统分析

陈正林 龚卫国 赵祖玲

摘要:南通柴油机股份有限公司针对船用开发的直列六缸增压中冷柴油机,为四气门、直喷式、废气涡轮增压、水空中冷柴油机。柴油机进、排气系统的优劣对柴油机性能有着至关重要的影响,因此对进、排气系统进行分析很有必要。文章基于此,对柴油机进、排气系统进行了分析。

关键词:柴油机;进气系统;排气系统;脉冲(变压)系统;MPC(组合脉冲转换)系统 文献标识码:A

中图分类号:TK421 文章编号:1009-2374(2016)01-0057-02 DOI:10.13535/j.cnki.11-4406/n.2016.01.029

1 概述

进气管的设计目的是消除各缸之间的进气干涉、排气干扰,提高充气效率。在设计进气歧管时要充分利用进气管的波动效应和惯性效应,提高进气终了时的进气压力,提高充气效率。设计出最佳的管长和管径,就能在发动机一定的转速范围内增加充气量,提高功率,改善扭矩特性,降低油耗率和烟度。

南通柴油机股份有限公司目前研制的柴油机主要采用两种排气系统:一种是MPC排气系统;另一种是脉冲转换排气系统。从总的情况来看,MPC排气系统结构简单,便于总体布置,能综合定压和脉冲两种排气系统的优点,涡轮效率高,一般采用该系统能获得较好的标定工况性能,其缺点是对于大气门重叠角的柴油机,排气干扰严重,特别是对于中低转速工况,排气干扰造成的废气倒灌将更加严重,有时会严重影响柴油机在中低转速的性能;脉冲排气系统(一般都带转换器)能有效利用排气中的脉冲能量,有效克服废气倒灌,因此对于大气门重叠角的柴油机,改善其中低转速性能有明显的效果。实践证明,在排气系统匹配中,凡是将排气系统的特点与柴油机特点良好结合的,均能取得良好的匹配效果和综合较优的性能指标,否则将不会得到好的性能指标。

2 设计输入

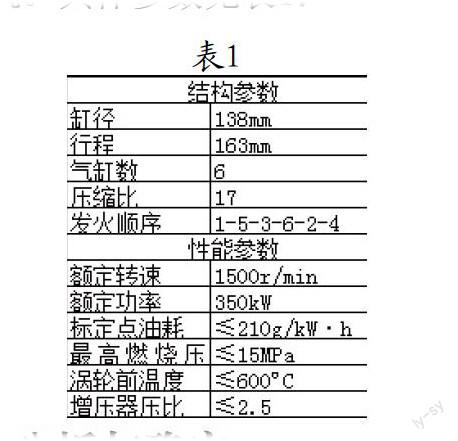

南通柴油机股份有限公司针对船用开发的直列六缸增压中冷柴油机,为四气门、直喷式、废气涡轮增压、水空中冷柴油机。具体参数见表1:

表1

3 进气结构分析与确定

进气管设计的关键参数主要有三个,分别是入口当量直径?in、容积V、出口当量直径?out。?in表征了进气能力的大小;V的大小主要由发动机的总体布置来决定,过大或过小都会造成各缸进气的不均匀;?out主要是由缸盖进气道的尺寸来决定。

综合以上对进气系统的分析,确定进气系统主要结构参数为:入口型式与中冷器出口相匹配,进气管长度要考虑总体布置的需求,容积18L左右,出口型式与进气道相匹配。进气管两端上部适当圆角过渡可降低湍动耗散,改善腔体内部流动状况。

4 排气结构分析与确定

4.1 脉冲(变压)系统

其特点是在排气管中造成尽可能大的压力波动。为此,把涡轮增压器尽量靠近气缸,把排气管做得短而细,并且将排气管制成分歧型式,即几个气缸(通常是2缸或3缸)连一根排气管。这样,在每一根排气管中就形成几个连续又互不干扰的排气脉冲波(或称排气压力波)并进入涡轮中。为避免干扰,在理论上最好是向同一根排气管排气的两个气缸,其排气间隔角应等于或稍大于排气持续角,即在前一缸的排气门关闭后,下一缸再向此管排气。对于比较理想的六缸机来讲,可将排气管分成两组,分别与1、2、3缸和4、5、6缸相连,排气管内排气压力波既连续又互不干扰。

这种3个气缸连接一根排气管的方案通常称之为三脉冲方案,这种方案可用于气缸数目是3的倍数的发动机上,它在脉冲系统中性能最好。

当气缸数目不是3的倍数时,如四缸机、八缸机等可采用对称的双脉冲系统,即每根排气管连接两个气缸,同一支管中相邻气缸的发火间隔角为360°。由于排气间隔角大于排气持续角,出现了涡轮间断进气的现象,这将导致涡轮效率的降低,即能量损失增大,压气机压比越高损失越大,且涡轮叶片承受脉冲气流的冲击也越大。因此当压比超过2.5时就不宜采用双脉冲系统。

根据设计经验,对高、中速四冲程脉冲增压柴油机排气管尺寸的统计表明:排气管直径和气缸直径D之比=0.33~0.40(多数在0.38附近),排气管容积与气缸排量之比:≤2。

4.2 MPC(组合脉冲转换)系统

单排6缸柴油机采用MPC排气系统,因为其发火间隔是120℃A。当某一缸扫气时,下一发火缸的排气在该扫气缸进气阀打开前约60℃A前已经开始,因此排气支管内的压力在临近进气阀开时已接近峰值,在扫气后期排气压力已经下降,而再下一发火缸排气压力波峰的形成已经过了扫气阶段。并且,这种扫气干扰随着转速的降低将逐渐减小。因此,在单排6缸柴油机上采用MPC排气系统,其扫气系数将随转速的降低而增大,这对改善低工况性能是有利的。

4.3 两种系统的比较

MPC排气系统与双脉冲排气系统相比,其低工况性能还是比较差的,其原因是在相同的条件下,MPC排气系统的扫气系数较低,泵气损失较大,而且双脉冲排气系统中排气脉冲能量的利用也较好,增压压力较高,油耗较好。脉冲排气系统(一般都带转换器)能有效利用排气中的脉冲能量,有效克服废气倒灌,因此对于大气门重叠角的柴油机,改善其中低转速性能有明显的效果。实践证明,在排气系统匹配中,若能将排气系统的特点与柴油机特点很好地结合,便能取得理想的匹配效果和优良性能指标。

4.4 排气系统的优化参数

内燃机排气系统设计的优劣关系到废气能量的利用和泵气功的大小,进而决定增压的效果,对废气涡轮增压发动机的性能有至关重要的影响。

排气系统设计的基本要求有:阻力尽可能小,结构可靠,布置紧凑,密封性能好。要使阻力小,则必须使排气管各部分具有平滑均匀的轮廓,应尽量避免气体的流动方向和排气系统截面面积的突然变化。一般排气管选用铸铝管或铸铁管,能够满足可靠性要求,在自膨胀后可以很好的密封。

对排气管来说有四个决定参数:排气管的长度L、直管直径d、喉口收缩率α、斜管倾角A。下面分析确定它们的主要原则和它们对排气系统及整机性能的影响。

管长L:它是由总体布置决定的。MPC排气系统克服了在脉冲转换系统存在的压力波的反射影响,所以决定因素就只剩下总体布置。在脉冲转换系统中,要考虑反射波对排气的影响,尽量做到不干涉,即间隔角度大于240°曲轴转角或者波的叠加,增强波的振幅,从而使排气节流损失减小。

管径d:管径d小,则排气系统总体积小,压力容易建立,节流损失小,排气能量传递效率高。但是d小会导致泵气损失大,有可能导致燃油消耗率升高。所以d的选择需要与喉口收缩率α相匹配,可通过整机性能计算及各个系统匹配而给出合理的值。

喉口收缩率α:喉口收缩率大则速度提升不明显,引射作用也不明显;喉口收缩率小,则速度高,引射作用强,但会增加泵气功和气体内能损失。一般取0.45~0.9。

斜管倾角A:斜管倾角A对排气管的阻力有影响,通过计算可以知道阻力的变化较小,通过直观地分析可以看出它对流动的影响非常大,尤其是对废气倒灌。

在这里可以进行分析和优化的主要是管径。

进行系列计算,比较不同排气管直径对平均有效压力,有效燃油消耗率,涡后排气温度,爆发压力,有效功率的影响。

4.5 排气系统选型参数

南通6138柴油机是针对船用开发的直列六缸增压中冷柴油机,综合以上不同排气系统对比,确定选用三脉冲排气系统,主要结构选型参数为:排气管直径48mm,斜管倾角A=45°,排气管容积4.88L,管长可由总体布置决定,排气管入口直径与排气道相匹配。

5 结语

通过实际装机试验,上述对进气系统和排气系统的分析和研究与实际情况基本吻合,在实际应用中得到了验证,该款柴油机的各项性能指标均达到设计要求。

参考文献

[1] 刘杨.增压柴油机进排气系统优化匹配的仿真研究[D].北京交通大学,2009.

[2] 王仁泽.柴油机进排气系统典型故障的实验研究与诊断[D].大连海事大学,2014.

[3] 崔洪江.YC6T柴油机进排气系统性能仿真及优化研究[D].大连海事大学,2011.

作者简介:陈正林(1979-),男,江苏南通人,南通柴油机股份有限公司6455柴油机事业部工程师,研究方向:新产品开发。

(责任编辑:陈 洁)